ВУЗ: Российский государственный технологический университет имени К.Э. Циолковского

Категория: Шпаргалка

Дисциплина: Материаловедение

Добавлен: 18.02.2019

Просмотров: 1011

Скачиваний: 7

-

2. ТЕрмиЧЕСКАЯ ОБРАБОТКА С ПРИМЕНЕНИЕМ ЭЛЕКТРОННО-ЛУЧЕВОГО НАГРЕВА

При воздействии электронного луча на поверхность материала кинетическая энергия электронов переходит в тепловую с выделением такого большого количества тепла, что материал плавится. Этот эффект давно уже используется для электронно-лучевой сварки и резки. Позднее была показана возможность эффективного использования электронно-лучевого нагрева для поверхностной закалки, а также применения расфокусированного электронного луча для локального (зонального) отжига, в частности, сварных соединений.

Электронно-лучевые установки дешевле лазерных, обладают большей мощностью, отличаются более высокой степенью использования энергии луча для нагрева металла (к.п. д. доходит до 75%).

Наиболее целесообразные области термической обработки с применением электронно-лучевого нагрева: а) локальная (местная) термическая обработка расфокусированным электронным лучом с целью снятия остаточных напряжений, местного разупрочнения или местной закалки; б) поверхностное упрочнение, возникающее как результат быстрого нагрева и фазовых (структурных) превращений при сверхбыстром охлаждении; в) поверхностное легирование, основанное на тех же принципах, что и лазерное поверхностное легирование .

Как и при лазерной термической обработке, нагрев электронным лучом может проводится в виде пересекающихся полос или непересекающихся (с перекрытием или без него) полос, в режиме сканирования.

2.1. Оборудование для обработки с нагревом электронным лучом

Электронный

луч получают с помощью электронной

пушки, которая представляет собой

прибор, позволяющий получать узкие

пучки электронов с большой плотностью

энергии (рис. 18).

В этой установке катод пушки нагревается

до высокой температуры и эмитирует

электроны. Между катодом и анодом

создается большая разность потенциалов

(в несколько десятков тысяч вольт).

Поэтому электроны на пути от катода к

аноду приобретают значительную

кинетическую энергию и разгоняются до

огромных скоростей. Электроны сжимаются

в пучок с помощью прикатодного электрода.

Катод, прикатодный электрод и анод

(ускоряющий электрод) образуют прожектор,

назначение которого состоит в первичном

формировании сходящегося пучка

электронов. Далее пучок дополнительно

сжимают

Рис. 18. Схема электронно-лучевой установки: А – Электронная пушка; В – система управления лучом; 1 – катод, 2 – контрольный электрод, 3 – анод, 4 – центрирующая система, 5 – фокусирующие линзы, 6 – система отклонения луча, 7 – коллектор электронов обратного рассеяния, 8 – электронный луч, 9 – деталь (образец).

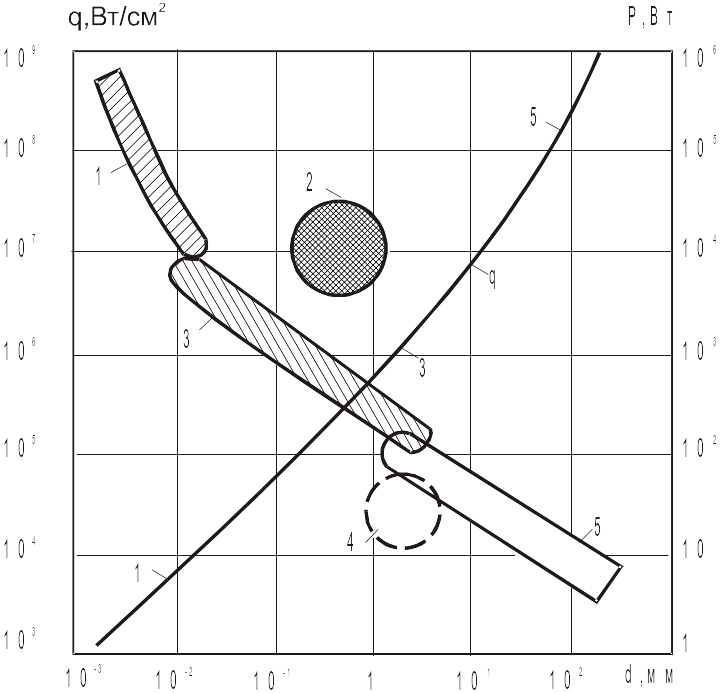

Рис. 19. Энергетические параметры электронно-лучевого воздействия (мощность Р, удельная мощность q, диаметр электронного луча d) при различного рода технологических воздействиях: 1 – получение отверстий и пазов, 2 – испарение, 3 – сварка, 4 – плавка, 5 – термическая обработка.

(фокусируют) фокусирующими электромагнитными линзами с целью повышения плотности энергии в сечении пучка при встрече его с поверхностью обрабатываемого металла.

В электронных пушках, предназначенных для электронно-лучевой сварки, кроме этого предусмотрена магнитная отклоняющая система, которая позволяет проводить корректировку положения луча относительно свариваемых деталей. Эта система выполняет и ряд других функций. Она может расщеплять электронный луч на несколько пучков для одновременной сварки нескольких швов или для предварительного, сопутствующего или последующего за сваркой нагрева. С помощью этой системы, в частности, в едином технологическом процессе можно совместить электронно-лучевую сварку и отжиг сварного соединения для снятия остаточных напряжений непосредственно после сварки. В электронно-лучевых установках, предназначенных для термической обработки, отклоняющая система позволяет осуществлять колебание электронного луча в направлении, перпендикулярном перемещению детали. Для управления электронным лучом в широких пределах нашли применение электромагнитные приборы ПУЛы (приборы управления лучом).

Электронно-лучевые установки были разработаны применительно к проблемам сварки и резки. Тем не менее, некоторые из них, в частности, не слишком мощные, можно использовать и для нагрева при термической обработке. По степени защиты нагреваемого объекта от взаимодействия с газами электронно-лучевые установки делят на три класса: а) высоковакуумные установки с рабочим остаточным давлением 10-210-3 Па и ниже; б) установки промежуточного вакуума (110 Па); в) установки для вневакуумной обработки и сварки. По уровню ускоряющего напряжения различают низковольтные установки (U=1030 кВ); установки со средним значением ускоряющего напряжения (U=3060 кВ) и высоковольтные установки (U=100200 кВ). По мощности электронно-лучевые установки разделяют на три класса: малой, средней и большой мощности.

Электронно-лучевая технология применяется, в основном, в следующих направлениях: плавка и испарение, сварка, нанесение пленок и покрытий, прецизионная обработка, термическая обработка металлов и сплавов. Области применения электронно-лучевых установок для этих целей определяются параметрами электроннолучевого воздействия: мощностью Р, удельной мощностью q, и диаметром электронного луча d (рис. 19).

Для прецизионной обработки деталей (получение отверстий и пазов, резка) используют высоковольтные установки (80+150 кВ) небольшой мощности (до 1 кВт) при очень небольшом диаметре электронного луча. В этих условиях формируется тонкий электронный луч с очень высокой плотностью энергии. С увеличением плотности энергии

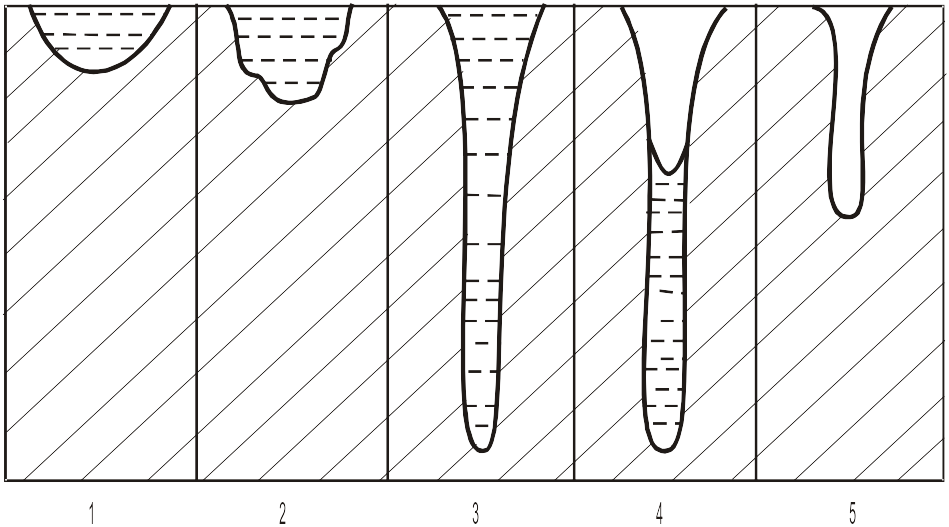

Рис. 20. Схематическое изображение поперечных сечений зон обработки при электронно-лучевом воздействии: 1 – при «мягком» режиме нагрева; 2 – переход к жесткому режиму; 3 – кинжальное проплавление; 4 – переход к отверстию; 5 – отверстие в материале.

Рис. 21. Схема трансформации энергии электронного луча в тепло в обрабатываемой детали: ТПЛ – температура плавления; ТО – температура поверхности; ТПР – температура превращений; ТН – начальная температура.

электронный луч сначала вызывает плавление металла, затем глубокое (кинжальное) проплавление и, наконец, образование отверстия в обрабатываемом материале (рис. 20).

При испарении в вакууме для нанесения пленок и покрытий используют мощные (до нескольких МВт) электронно-лучевые установки с ускоряющим напряжением 2930 кВ. Скорость ввода тепла источником с концентрацией энергии более 1010 Вт/см2 намного превышает скорость его отвода вглубь металла вследствие теплопроводности, что приводит к поверхностному испарению и вскипанию вещества в объеме, в котором энергия электронного луча преобразуется в тепло.

Для сварки металлов применяют электронно-лучевые установки мощностью 1120 кВт и более с ускоряющим напряжением 20150 кВ при плотности энергии луча 105106 Вт/см2. Для плавки используют мощные электронно-лучевые печи с мощностью до нескольких МВт с ускоряющим напряжением 2030 кВ при сравнительно небольшой плотности энергии электронного луча (не более I05 Вт/см2).

В настоящее время для термической обработки используют электронно-лучевые установки мощностью до 50 кВт. Магнитным полем электронный луч можно отклонить в определенном интервале углов и направить на поверхность изделия под острым углом (до 2530°). Концентрацию мощности при электронно-лучевом нагреве путем различной степени фокусировки луча можно регулировать в пределах от 10-2 до 105 Вт/см2. Для закалки сталей с нагревом электронным лучом обычно применяют электронно-лучевые установки, характеристики которых удовлетворяют следующим требованиям:

- ускоряющее напряжение U = 60 кВ;

- мощность луча Р = 1 – 20 кВт;

- диаметр луча d = 0,1 – 1 мм,

- плотность мощности q = 105 – 107 Вт/см2

Недостаток электронно-лучевых установок состоит в необходимости создания вакуума (10-210-3 Па) в рабочей камере, в которой производится термическая обработка. В ряде случаев этот недостаток отсутствует, например, при местном локальном отжиге сварных конструкций, только что сваренных электронно-лучевой сваркой, поскольку вакуум заранее создается перед выполнением электронно-лучевой сварки.

В институте ядерной физики СО АН СССР созданы промышленные ускорители серии ЭДВ, которые успешно используются для электронно-лучевой обработки сталей. Они создают непрерывный концентрированный электронный пучок, выходящий в атмосферу, с плотностью потока энергии 7-106 Вт/см2 при мощности до 70 кВт. Энергия электронов в пучке реализуется в пределах 0,81,5 МэВ, что обеспечивает проникновение электронов в сталь на глубину до 0,6 мм.

2.2. Физические и технологические основы термической обработки с применением электронно-лучевого нагрева

Электронный луч – это поток носителей тока, ускоренный в электрическом поле. Параметрами электронного луча являются сила тока луча (I), ускоряющее напряжение (U), сила тока фокусирующей системы (Iф), рабочее расстояние (l) - расстояние от центра фокусирующей системы до поверхности детали и скорость перемещения электронного луча. Диаметр электронного луча (d) возрастает с увеличением силы тока и ускоряющего напряжения. Удельная мощность электронного луча q определяется выражением:

q=IU/(d2/4) (2)

При падении электронного луча на металл (типа железа) энергия луча расходуется следующим образом. Около 25% энергии уходит с отраженными электронами; менее 1% расходуется на рентгеновское излучение, вторичные электроны и термоэмиссию электронов; менее 1% уходит на радиационное излучение и около 73% мощности в поверхностном слое металла преобразуется в тепло (рис. 21). Толщина слоя, в котором кинетическая энергия электронов преобразуется в тепло, возрастает с увеличением ускоряющего напряжения. Для сталей при ускоряющем напряжении 60 кВ толщина этого слоя составляет примерно 10 мкм. Из поверхностного слоя тепло распространяется вглубь металла по механизму теплопроводности. После прекращения подвода энергии от электронного луча поверхностный слой, абсорбирующий энергию электронов, и поверхностный нагретый слой из-за отвода тепла в объем металла быстро охлаждаются.

При электронно-лучевой плавке мощность луча составляет 1100 кВт, а удельная мощность достигает 105107 кВт/см2. При термической обработке без расплавления поверхностного слоя используется удельная мощность 103105 кВт/см2, что обеспечивает скорость нагрева 103104 (105) град/с. Типичные скорости охлаждения составляют 103105 град/с. Распределение температур в нагреваемом стационарным лучом металле описывается линзообразными изотермами (рис. 22).

Области

металла, обработанные лучом, могут быть

точечными (рис. 23а1)

или линейными (рис. 23b1).

В первом случае луч сначала действует

в одной точке, а затем скачком перемещается

в другую. Во втором случае луч непрерывно

перемещается вдоль детали. Диаметр

облученного участка или ширина линии

могут быть увеличены расфокусировкой

луча.

Обработанные лучом пятна или линии

могут перекрываться (рис. 23а2

и b2),

что создает сложную картину термического

воздействия, так как последующий нагрев

влияет на структуру, сформировавшуюся

после предыдущего нагрева. При оп

Рис. 22. Изотермы в обрабатываемой детали при установившемся действии электронного луча с Гауссовским распределением плотности энергии: z – расстояние от поверхности, R – радиус Гауссовского распределения.

Рис. 23. Различные варианты обработки поверхностного слоя электронным лучом.

ределенных режимах сканирования луча заданной мощности можно избежать такого неоднородного воздействия. Для этого необходимо, чтобы ранее нагретые области не успевали охлаждаться ниже температуры мартенситного превращения за время сканирования (рис. 23с). При обработке больших площадей с этой целью может быть также использовано двухмерное сканирование.

Рис. 24 иллюстрирует изменение температуры в некоторой точке металла при различных описанных выше схемах воздействия электронного луча на металл. При неподвижном луче температура непрерывно растет, пока не прекратится воздействие луча (рис. 24а). Этот нагрев длится столь короткое время (10-21 с), что надежный контроль за процессом неэффективен, и мощность электронного луча (обычно 5 кВт) используется лишь в малой степени. При движении электронного луча с почти Гауссовским распределением плотности мощности температура в данной точке поверхности повышается, достигает максимума после прохода области луча, соответствующей вершине Гауссовской плотности, а затем постепенно снижается (рис. 24б). При циклической подаче энергии с частотой около 1 Гц формируются ярко выраженные температурные осцилляции (рис. 24в).

Как уже отмечалось, кинетическая энергия электронов превращается в тепловую энергию в слое абсорбции толщиной S. Этот слой можно рассматривать как аккумулятор энергии с константой времени разрядки = S2/a, где a – температуропроводость. Для сталей а 0,05 см2/с, так что при U = 60 кВ = 210-5с. Для поддержания почти постоянной температуры один импульс энергии должен следовать за другим с интервалом времени, меньшим . На практике это требование обычно удается соблюсти.

Рис. 25 иллюстрирует влияние частоты сканирования f поперек направления подачи детали на относительную преобразуемую в тепло энергию еотн при разных скоростях подачи (v) при допущении, что поверхностный слой не плавится. Относительная преобразуемая в тепло энергия еотн оценивается как отношение энергий при текущей частоте f и частоте, равной 100 Гц. Из рис. 25 видно, что при очень высоких частотах преобразуемая в тепло удельная энергия стремится к пределу насыщения. Это обусловлено тем, что при очень высоких частотах соблюдается отмеченное выше требование к для достижения постоянства температуры; при этом средняя температура в поверхностном слое достигает значений, близких к точке плавления. При частотах около 100 кГц формируется довольно протяженное постоянное по поверхности поле температур, которое дает в металле поле изотерм, почти параллельных поверхности. В итоге термически обработанный слой отделен от основного металла достаточно гладкой поверхностью.

Рис. 24. Изменение температуры со временем в заданной точке детали при различных способах подачи энергии электронного луча: а) точечное действие при постоянной мощности; б) движущийся луч с Гауссовским распределением плотности мощности; в) циклическое растровое сканирование с частотой около 1 кГц и движением детали; г) поверхностно-изотермический перенос энергии.

Рис. 25. Зависимость относительной (еОТН) преобразуемой в тепло удельной энергии от частоты (f) при обработке без расплавления поверхности: V – скорость перемещения детали.