ВУЗ: Российский государственный технологический университет имени К.Э. Циолковского

Категория: Шпаргалка

Дисциплина: Материаловедение

Добавлен: 18.02.2019

Просмотров: 1013

Скачиваний: 7

высокоуглеродистых сталях помимо мартенсита фиксируется остаточный аустенит. В сталях с содержанием углерода 0,91,0% количество остаточного аустенита доходит до 2550%. Большое содержание остаточного аустенита в поверхностном слое обусловлено высокой температурой в поверхностном слое, которая всего на несколько градусов ниже солидуса. Это приводит к растворению карбидов, присутствующих в исходной структуре стали, обогащению аустенита легирующими элементами и снижению температуры начала мартенситного превращения. В зависимости от состава и условий обработки кроме этих фаз в структуре поверхностного слоя может присутствовать феррит (в доэвтектоидных сталях) и другие неравновесные продукты превращения. В заэвтектоидных сталях с увеличением расстояния от поверхности часто наблюдается изменение структуры от реечного мартенсита с остаточным аустенитом к пластинчатому мартенситу с нерастворенными карбидами. На достаточном удалении от поверхности сохраняется исходная структура стали.

В результате электронно-лучевой закалки возрастает твердость поверхностного слоя сталей. На рис. 35 приведено типичное распределение твердости вдоль поверхности сталей в направлении, перпендикулярном к направлению перемещения образца, который был подвергнут двухмерному электронно-лучевому сканированию по схеме, приведенной на рис. 26. Крутой спад твердости на краю облученной электронным лучом полосы и плато твердости внутри нее типичны для лучевых способов закалки и обусловлены описанными выше структурными изменениями. В направлении, перпендикулярном поверхности, твердость внутри закаленного слоя довольно высока и почти постоянна, а при переходе к основному металлу резко снижается (рис. 35). Если сталь предварительно подвергалась закалке и отпуску, то в переходном от облученной полосы к основному металлу слое формируется минимум твердости (см. рис. 35), который проявляется тем сильнее, чем ниже была температура отпуска.

Максимум

твердости поверхностного слоя после

электроннолучевой закалки доэвтектоидных

сталей не превышает или незначительно

выше твердости после обычной закалки

и может быть значительно выше уровня

твердости после обычной закалки для

заэвтектоидных сталей. Уровень твердости

поверхностного слоя после электронно-лучевой

закалки определяется его структурой:

соотношением количества мартенсита и

остаточного аустенита и распределением

нерастворившихся карбидов. Эти факторы

зависят не только от режимов

электронно-лучевой закалки, но и от

состава и исходной структуры стали.

При электронно-лучевой обработке

доэвтектоидных сталей образуется в

основном крупнопластинчатый мартенсит

с относительно невысокой концентрацией

углерода. Поэтому уровень твердости

поверхностного слоя этих сталей после

электронно-лучевой

Рис. 35. Распределение твердости по поверхности сталей 55Cr1 (0,51%С, 0,26%Cr) и С100W (0,97%С, 0,11;Cr) в направлении, перпендикулярном перемещению образца, после закалки с нагревом электронным лучом по способу двухмерного высокочастотного сканирования; исходная обработка: сталь 55Cr1 – нормализация (1); сталь С100W – закалка + отпуск (2).

закалки сравнительно невысок. Твердость поверхностного слоя заэвтектоидных сталей может быть выше, чем после обычной закалки, если формируется тонкопластинчатый мартенсит при небольшом количестве остаточного аустенита.

Минимум твердости в переходной зоне при электронно-лучевой закалке предварительно закаленных или закаленных и отпущенных при низких температурах сталей обусловлен процессами высокотемпературного отпуска. Зона электронно-лучевого отпуска тем больше, чем ниже была температура предварительного отпуска.

Применение для нагрева сталей ленточного электронного луча позволяет обрабатывать за один проход поверхности трения качения, что обеспечивает большую равномерность структуры и свойств поверхностных слоев сталей вдоль направления движения луча. Подобная обработка дорожек качения подшипников из стали ШХ15 без оплавления поверхности привела к формированию слаботравящегося «белого» поверхностного слоя со структурой мелкокристаллического мартенсита без видимых карбидных включений. При этом по данным А.А. Шульгин и Г.В. Дудко микротвердость поверхностного слоя (H50) возрастает от 8000 МПа в исходном термически упрочненном состоянии до 14000 МПа после обработки электронным лучом. Между «белым» слоем и основным металлом находилась зона отпуска, представленная трооститом и карбидной сеткой, с микротвердостью H50= 60006500 МПа.

После традиционной термической обработки подшипники нарабатывают 350400 ч и затем выходят из строя, в основном, из-за питтинг-износа внутреннего кольца. После обработки внутренних колец электронным лучом на глубину 140I60 мкм время наработки возрастает до 680-700 ч. При этом питтинг-износа не наблюдалось, а выход подшипников из эксплуатации произошел из-за образования поверхностных трещин, начинавшихся в зоне отпуска. Повышение работоспособности колец обусловлено не только описанными выше структурными изменениями, но и значительным увеличением плотности дислокаций, а также формированием в поверхностном слое сжимающих напряжений.

Электронно-лучевое упрочнение сталей с оплавлением поверхности позволяет получить упрочненный слой большей толщины и с более высокой твердостью по сравнению с обработкой без оплавления. Так, в частности, по данным Радченко М.В. и др. электронно-лучевое упрочнение хромникельмолибденовых сталей с самозакалкой из жидкого состояния позволяет получить композиционные структуры с твердостью в 5-2 раза большей исходного значения при сохранении вязкости на прежнем уровне. Сочетание высокой твердости и вязкости обусловлено формированием в упрочненном слое дендритной структуры, состоящей из тонкопластинчатого мартенсита с небольшим количеством остаточного аустенита, а также вакуумным рафинированием переплавленного металла. Такие структуры, отвечающие принципу Шарпи, эффективны для повышения работоспособности валков обжимных и черновых клетей при прокатке.

Электронно-лучевая обработка с расплавлением поверхности позволяет значительно повысить микротвердость поверхностных слоев сталей, а следовательно, и их износостойкость. Электронно-лучевую обработку с расплавлением при больших скоростях перемещения луча по поверхности (до 26 м/с) называют «глазурованном». Глазурование углеродистых сталей AISI, 1045, 4150 и 1090 с использованием в качестве источника электронов пушки мощностью 15 кВт с ускоряющим напряжением 60 кВ позволило получить поверхностные слои с микротвердостью 11000 МПа. Обработка быстрорежущей стали (8 и 12%W; 5 и 1%Мо; 2 и 4%V) электронным лучом с плотностями мощности от 19 до 89 кВт/см2 привело к расплавлению поверхности на глубину от 1 до 8 мм. Микротвердость расплавленной зоны составляла 8500 МПа, а после обработки холодом и отпуска возрастала до 10000 МПа.

Электронно-лучевая закалка чугунов с расплавлением поверхностного слоя приводит к ухудшению качества поверхности и появлению трещин в ледебурите при мартенситном превращении. По-видимому, эти затруднения можно преодолеть рациональным выбором режимов электронно-лучевой закалки. Так, например, А.А. Никитин с соавторами сообщают, что обработанные лучом валки из половинчатого чугуна трубосварочного стана успешно прошли испытания на Таганрогском металлургическом заводе. Стойкость обработанных электронным лучом валков в 4 раза превышала стойкость валков из легированного чугуна.

Для успешной электронно-термической обработки чугунов их исходная структура должна отвечать следующим требованиям: короткие и тонкие включения пластинчатого графита, равномерно распределенного в матрице, мелкие (диаметром до 30 мкм) включения шаровидного графита, минимальное содержание легирующих элементов в карбидной фазе, однородная структура металлической матрицы.

При электронно-лучевой обработке титановых сплавов в вакууме происходит самозакалка. Толщина закаленного слоя достигает 0,5-5 мм при сохранении исходной структуры сердцевины. Упрочнения закаленного слоя при этом не происходит. Последующие отпуск или старение приводят к повышению твердости поверхностного слоя. По данным Бодяко М.Н. с соавторами микротвердость поверхностного слоя -сплава BT15, обработанного электронным лучом, на 500 МПа ниже микротвердости сердцевины, но диффузия остаточного кислорода в поверхностный слой приводит к повышению его твердости. Поэтому для титановых сплавов представляет интерес упрочнение поверхностных слоев выведенным в атмосферу электронным лучом, что создает условия химико-термической обработки.

Химико-термическая обработка титановых сплавов с электронно-лучевым воздействием приводит к увеличению толщины диффузионного слоя в 1,5-2 раза по сравнению с результатами, полученными традиционными методами ХТО. Вместе с тем, при электронно-лучевой обработке формируется более плавное распределение микротвердости по глубине диффузионного слоя.

Электронно-лучевая обработка сплавов системы Al-Si с оплавлением поверхности приводит к значительному измельчению микроструктуры в поверхностном слое и, как следствие, к повышению износостойкости. Путем электронно-лучевой обработки удалось существенно повысить стойкость поршней дизелей из сплавов системы А1-Si (с 3 тыс. до 7 тыс. часов), шкивов сельскохозяйственных машин из силуминов, валов из стали, применяемых при производстве магнитной ленты (более чем в 4 раза), лопаток паровых турбин (срок службы повышается на 270%).

Нанесение износостойких материалов, проводимое в два или большее число приемов, позволяет получить поверхностные слои с требуемым распределением твердых включений, повышающих износостойкость, причем электронно-лучевым поверхностным легированием можно преодолеть недостатки, присущие покрытиям, нанесенным другими методами.

2.5. Локальная термическая обработка расфокусированным электронным лучом.

В сварных соединениях из сталей и сплавов, особенно при ЭЛС, могут возникнуть значительные как растягивающие, так и сжимающие напряжения. В сварных соединениях, полученных ЭЛС из 75 мм плит сплава ВТ6, растягивающие напряжения х в центре шва могут достигать 800 Мпа, т.е. предела текучести. Остаточные напряжения, если их не снять, приводят к снижению работоспособности и надежности сварных соединений, могут вызвать коробление, а иногда привести даже к образованию трещин.

Остаточные сварочные напряжения в титановых сплавах снимают отжигом, преимущественно вакуумным, причем перерыв между сваркой и отжигом не должен превышать 20-60 суток. При изготовлении крупнофюзеляжных самолетов такой перерыв между сваркой и отжигом создавал определенные технологические трудности. В связи с этим на АНТК им. А.Н. Туполева была предложена локальная термическая обработка сварных швов, которая осуществляется непосредственно после ЭЛС расфокусированным электронным лучом с целью частичного снятия остаточных сварочных напряжений.

Локальная термическая обработка (ЛТО) осуществляется в вакууме с нагревом металла до 600-800С путем сканирования расфокусированного электронного луча вдоль сварного соединения с зоной заданного сечения в пределах технологического припуска.

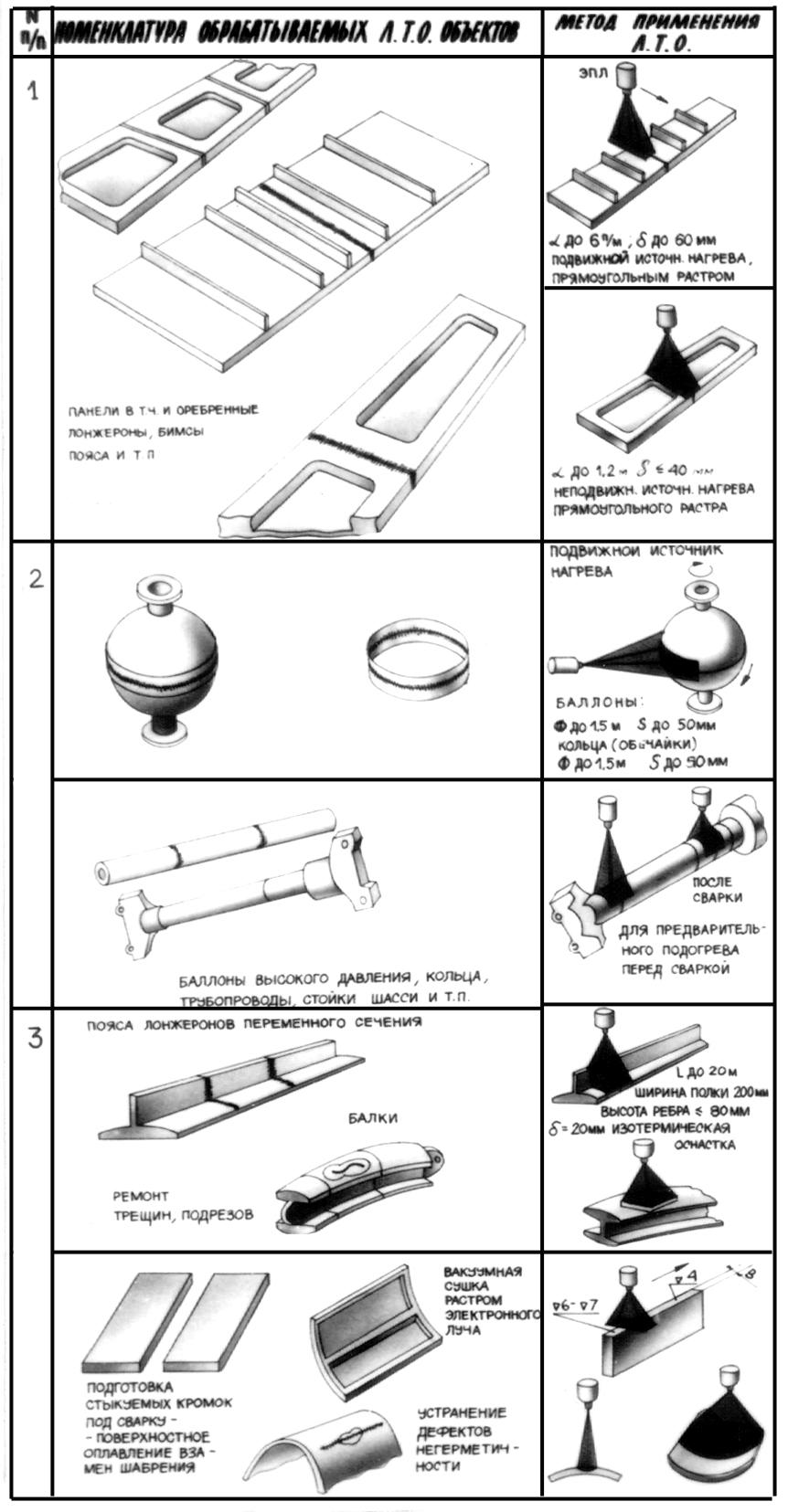

Локальную термическую обработку расфокусированным электронным лучом выполняют в той же установке, в которой осуществлялась сварка. Локальной термической обработке можно подвергать сварные панели, оребренные лонжероны, бимсы, пояса, баллоны. Локальный нагрев может осуществляться прямоугольным и круглым растром, причем подвижным может быть луч, а неподвижной – обрабатываемая деталь, или наоборот.

Рис. 36 и табл.2 иллюстрируют технологические процессы локальной термической обработки сварных соединений из сплава ВТ6ч, разработанные и освоенные АНТК им. А.Н. Туполева совместно с НПО «Авитом». Панели, в том числе оребренные лонжероны, бимсы, пояса отжигают при температурах 700-800С при скорости перемещения луча 10 м/ч. После ЛТО остаточные напряжения на превышают 100-200 МПа. Шаробаллоны (обечайки) отжигают при 800-820С подвижным источником нагрева с вращением детали. После снятия технологического припуска в зоне шва остаточные напряжения не превышают 100-120 МПа. Кольца, трубопроводы, стойки шасси отжигают при 650-700С. После удаления технологического припуска в зоне сварного шва остаточные напряжения в поверхностном слое глубиной до 1 мм в результате отжига уменьшаются в 1,5-2,0 раза. Временное сопротивление разрыву сварных соединений из сплава ВТ6ч после ЛТО составляет 900-950 МПа при ударной вязкости КCU=30-45 Дж/см2. Микротвердость поверхностных слоев повышается не более чем на 3-5%, что вполне отвечает техническим условиям.

Локальную обработку электронным лучом можно также использовать для устранения дефектов ЭЛС, в частности трещин, а также для подготовки стыкуемых кромок под сварку (оплавление вместо шабрения).

Таблица 2

Режимы локальной термической обработки сплава ВТ6 расфокусированным электронным лучом

|

Метод примене-ния (см. рис. 36) |

Размеры зоны нагрева, мм |

Рабочее расстояние, мм |

Сила тока луча, мА |

Скорость перемещения луча, м/ч |

Температура нагрева, С |

Время нагрева, мин |

|

1 |

700100 |

1800 |

510 |

10 |

700-850 |

35 |

|

2 |

50080 |

1800 |

550-580 |

15 |

800-820 |

32 |

|

3 |

10050 |

400 |

80-120 |

6-8 |

650-700 |

4 |

|

4 |

22040 |

400 |

120 |

- |

700 |

20 |

|

5 |

Оплавленная зона: ширина 5-7 мм; глубина 25-35 мм |

- |

- |

6-10 |

Оплавление |

- |

Рис. 36. Применение локальной термической обработки расфокусированным электронным лучом.

Замена шабрения кромок электронно-лучевой обработкой перед сваркой приводит к повышению среднего числа циклов при повторном статическом нагружении (0,60,75в) в 1,6 раза в результате снижения пористости сварных швов. ЛТО позволяет увеличить время перерыва между ЭЛС и окончательным вакуумным отжигом сварной конструкции в несколько раз.