ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.05.2019

Просмотров: 389

Скачиваний: 4

Лабораторная работа

«Разработка технологического процесса сборки печатного узла»

1. Цель работы

Целью работы является получение навыков разработки технологического процесса сборки

печатного узла.

2. Основные сведения из теории

Показатель технологичности и их выбор

Обеспечение технологичности конструкции изделия – это взаимосвязанные решения

конструкторских и технологических задач, направленных на повышение производительности труда,

достижение оптимальных трудовых и материальных затрат и сокращение времени на производство,

техническое обслуживание и ремонт изделия.

Под технологичностью конструкции понимается совокупность ее свойств, обеспечивающая в

заданных условиях производства и эксплуатации наименьшие затраты труда, средств, материалов и

времени при технологической подготовке производства, изготовлении и ремонте изделия.

Оценку комплексных показателей технологичности конструкции осуществляют для:

1) опытного образца (опытной партии);

2) установочной серии;

3)серийного производства.

Рассматривают узлы и блоки, являющиеся сборочными единицами, а в отдельных случаях производят

оценку технологичности изделия в целом. В зависимости от конструктивно-технологических

особенностей сборочные единицы разбивают на группы:

1) электронные блоки (логические, аналоговые и индикаторные, блоки оперативной памяти,

генераторы сигналов, приёмно-усилительные блоки и т.д.);

2) радиотехнические блоки (вторичные и стабилизированные источники питания, выпрямители и

т.д.);

3) электромеханические и механические блоки (механизмы привода, отсчётные устройства,

кодовые преобразователи, редукторы, волноводные блоки и т.д.);

4) коммутационно-распределительные блоки (коммутаторы, коробки распределительные,

переключатели и т.д.).

Наиболее важными показателями технологичности конструкции изделий являются трудоёмкость

изготовления и технологическая себестоимость. Для каждой группы изделий определён состав из семи

базовых показателей. Их выбирают с учётом наибольшего влияния на технологичность конструкции

блоков. Состав базовых показателей, их ранжированная последовательность зависит от вида группы.

Коэффициент весовой значимости показателя определяется по формулам

, где i – порядковый номер показателя в ранжированной последовательности.

1

2

i

i

i

Базовые показатели электронных блоков

Формула для

определения базового

показателя

Коэффицие

нт весовой

значимости

1. Коэффициент использования микросхем и микросборок в блоке

К

и.мс.

= Н

мс

/ Н

эрэ

1

= 1.000

Н

мс

– общее количество микросхем и микросборок в блоке

(изделии), шт;

Н

эрэ

– общее количество ЭРЭ (микросхемы, микросборки,

транзисторы, диоды, резисторы, конденсаторы), шт.

2. Коэффициент автоматизации и механизации монтажа изделий

К

а.м.

= Н

а. м.

/ Н

м.

,

2

= 1.000

Н

а.м

– количество монтажных соединений, которые

осуществляться механизированным и автоматизированным

способом,

Н

м

– общее количество монтажных соединений, шт;

3.Коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу

К

м.п.ЭРЭ

= Н

м.п.ЭРЭ

/Н

ЭРЭ

3

= 0,750

Н

м.п.ЭРЭ

- количество ЭРЭ, подготовка которых к монтажу

может

осуществляться

механизированным

и

автоматизированным способом, шт. Н

м.п.ЭРЭ

– общее

количество ЭРЭ, шт.

4. Коэффициент автоматизации и механизации операций контроля и настройки электрических

параметров

К

м.к.н.

= Н

м.к.н.

/Н

к.н.

,

4

= 0,500

Н

м.к.н.

- количество операций контроля и настройки, которые

можно

осуществлять

механизированным

и

автоматизированным способом, шт (в число таких операций

включаются операции не требующие средств механизации);

Н

к.н.

- общее количество операций контроля и настройки, шт.

5. Коэффициент повторяемости ЭРЭ

К

п.ЭРЭ

= 1 - Н

т.ЭРЭ

/Н

ЭРЭ

5

= 0,310

Н

т.ЭРЭ

- общее количество типоразмеров ЭРЭ в блоке

(изделий), шт. Под типоразмером ЭРЭ понимается габаритный

размер без учета номинальных значений.

6. Коэффициент применяемости ЭРЭ

К

пр.ЭРЭ

= 1-Н

т.ор.ЭРЭ

/Н

ЭРЭ

6

= 0,187

Н

т.ор.ЭРЭ

- количество типоразмеров оригинальных ЭРЭ в

изделии (блоке), шт.

7. Коэффициент прогрессивности формообразования деталей

К

ф

= Д

пр

/Д

7

= 0,110

Д

пр

- количество деталей, полученных прогрессивными

методами формообразования (штамповкой, прессованием,

литьем под давлением и т.п.), шт;

Д - общее количество деталей (без нормализованного

крепежа) в блоке (изделии), шт.

3. Пример выполнения задания

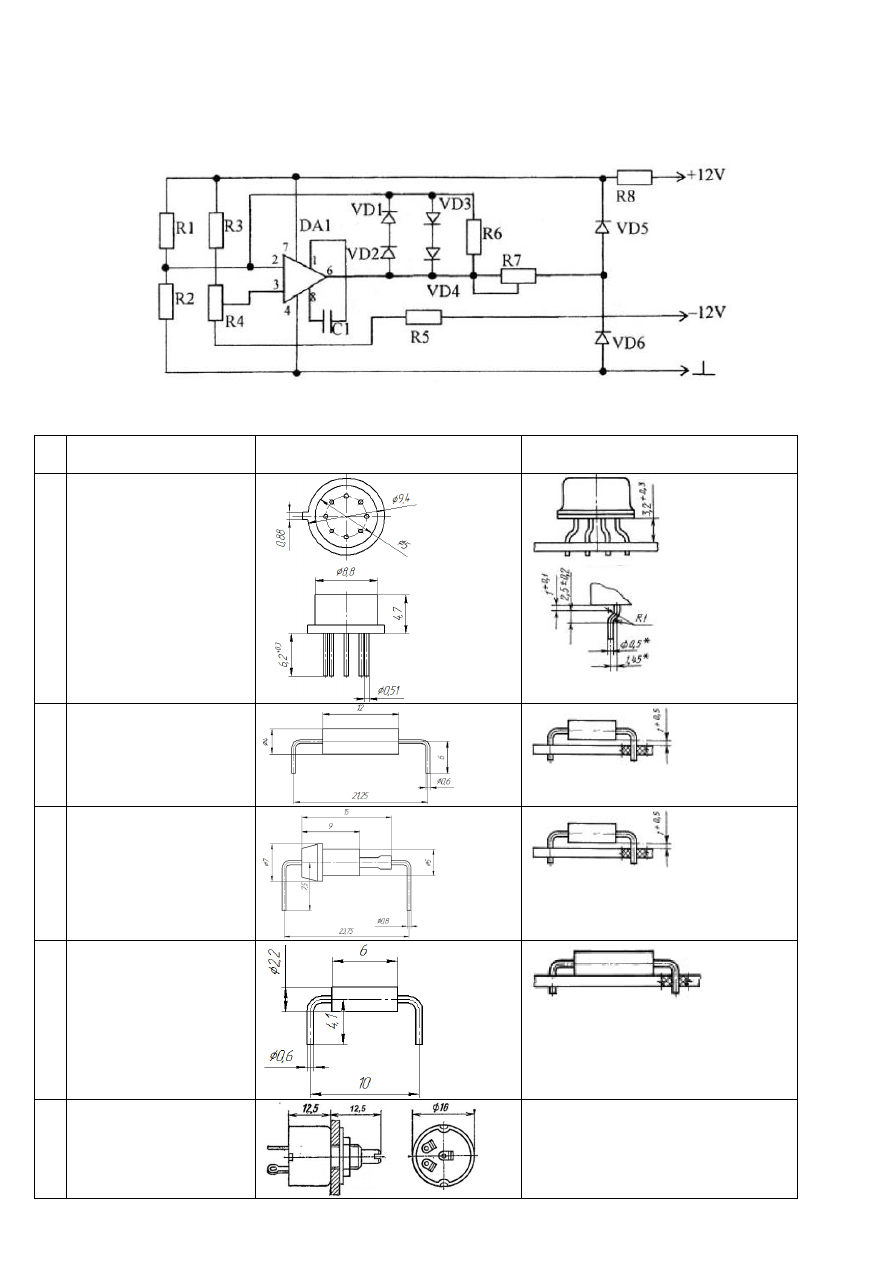

Разработать технологический процесс сборки элементов на печатной плате для электрической принципиально

схемы.

№ Наименование

и

обозначение элемента

Габаритный эскиз

Установочный эскиз

1

DАl

интегральная

микросхема

K153УД2

2

VDl–VD4

Диод

Д223Б

3

VD5–VD6

Диод

KC133A

4

R1, R2, R3, R5 – 5,1

кОм

R6 –100 Oм;

R8 – 3.9 МОм

Резисторы

С2-33-0,125

5

R4 – СП0-0,5-2,2 кОм

R7 – СП0-0,5-51 кОм

Резисторы переменные

не формуются

Форма 1а

Инд. № под.

Подпись и дата

Взам. инв. №

Инв. № дубл. Подпись и дата

ГОСТ 1407-74

№

операций

Лист 1

Листов 4

Содержание перехода

Технологический режим

Приспособление

(код, наименован.)

Инструмент

(код, наименование)

Т

0

1

Список расходных материалов:

1.1

Припой ПОС-61 ГОСТ 21930-76

1.2

Флюс ФКТ

1.3

Спирто-бензиновая смесь (1:1)

1.4

Ветошь

1.5

Лак УР-231 УХЛ 4-9/13 ТУ 6-21-14-90

1.6

Список оборудования и инструментов:

1.7

Приспособление 1

Для формовки микросхем

1.8

Приспособление 2

Для формовки диодов

1.9

Приспособление 3

Для формовки диодов

1.10

Приспособление 4

Для формовки резисторов

1.11

Пинцет

1.12

Кисть

Для промывки ПП

1.13

Кисть

Для нанесения флюса

1.14

Пульверизатор

1.15

Ванна с флюсом

1.16

Ванна с припоем

1.17

Паяльник

2

Подготовительная операция

2.1

Извлечь микросхему DA1 из технологической тары

Пинцет

2.2

Контроль на отсутствие внешних дефектов

2.3

Формовать выводы микросхемы DA1 согласно Эскизу 1 Позиция 1

Приспособление 1

2.4

Извлечь диоды VD1-VD4 из технологической тары

Пинцет

2.5

Контроль на отсутствие внешних дефектов

2.6

Формовать выводы диодов VD1-VD4 согласно Эскизу 1 Позиция 2

Приспособление 2

2.7

Извлечь диоды VD4,VD5 из технологической тары

Пинцет

2.8

Контроль на отсутствие внешних дефектов

2.9

Формовать выводы диодов VD4, VD5 согласно Эскизу 1 Позиция 3

Приспособление 3

Изм. Лист

№ докум.

Подпись

Дата

Изм. Лист Подпись

№ докум.

Дата Изм. Лист

№ докум.

Подпись

Дата

№

пе

ре

хо

д

а

Форма 1а

Инд. № под.

Подпись и дата

Взам. инв. №

Инв. № дубл. Подпись и дата

ГОСТ 1407-74

№

операций

Лист 2

Листов 4

Содержание перехода

Технологический режим

Приспособление

(код, наименован.)

Инструмент

(код, наименование)

Т

0

2.10

Извлечь резисторы R1-R3, R5-R6 из технологической тары

Пинцет

2.11

Контроль на отсутствие внешних дефектов

2.12

Формовать выводы резисторов R1-R3, R5-R6 согласно Эскизу 1

Позиция 4

Приспособление 4

2.13

Извлечь резисторы R4,R7 из технологической тары

Пинцет

2.14

Контроль на отсутствие внешних дефектов

2.15

Лудить выводы микросхемы DA. Припой ПОС-61

Тприпоя=250°С

Ванна с

расплавленным

припоем

2.16

Флюсовать выводы микросхемы DA1 методом окунания. Флюс ФКТ

Т=20°С

Ванна с флюсом

2.17

Лудить выводы диодов VD1-VD4. Припой ПОС-61

Тприпоя=250°С

Ванна с

расплавленным

припоем

2.18

Флюсовать выводы диодов VD1-VD4 методом окунания. Флюс ФКТ

Т=20°С

Ванна с флюсом

2.19

Лудить выводы диодов VD4,VD5. Припой ПОС-61

Тприпоя=250°С

Ванна с

расплавленным

припоем

2.20

Флюсовать выводы диодов VD4,VD5 методом окунания. Флюс ФКТ

Т=20°С

Ванна с флюсом

2.21

Лудить выводы диодов резисторов R1-R3, R5-R6 . Припой ПОС-61

Тприпоя=250°С

Ванна с

расплавленным

припоем

2.22

Флюсовать выводы резисторов R1-R3, R5-R6 методом окунания.

Флюс ФКТ

Т=20°С

Ванна с флюсом

3

Монтажная операция

3.1

Извлечь плату из технологической тары и установить на рабочем столе

3.2

Контроль на отсутствие внешних дефектов

3.3

Промыть ПП спирт-бензиновой смесью (1:1)

Т=20°С

3 ванны с раствором,

кисть, ветошь

3х1,5 мин.

3.4

Сушить ПП

Т=85°С

Сушильный шкаф

5 мин.

3.5

Визуальный контроль на отсутствие внешних дефектов

3.6

Установить ПП на технологическую подставку

Изм. Лист

№ докум.

Подпись

Дата

Изм. Лист Подпись

№ докум.

Дата Изм. Лист

№ докум.

Подпись

Дата

№

пе

ре

хо

д

а