ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.07.2019

Просмотров: 720

Скачиваний: 1

Фрикционная передача. Фрикционные передачи нашли применение в приводах главного движения и приводах подачи универсальных станков.

Планетарные эпициклические передачи. Планетарным зубчатым механизмом называется механизм, имеющий зубчатые колеса с движущимися геометрическими осями. Такие колеса называются планетарными или сателлитами. Система, которая несет оси сателлитов, называется водилом. Колеса с неподвижными осями, по которым обкатываются сателлиты, называются центральными. Неподвижные центральные колеса называются опорными. Эпициклические механизмы применяются для получения больших передаточных отношений и для цепей суммирования двух независимых движений в механизмах затыловочных, расточных, зуборезных, автоматических станков и в делительных головках фрезерных станков.

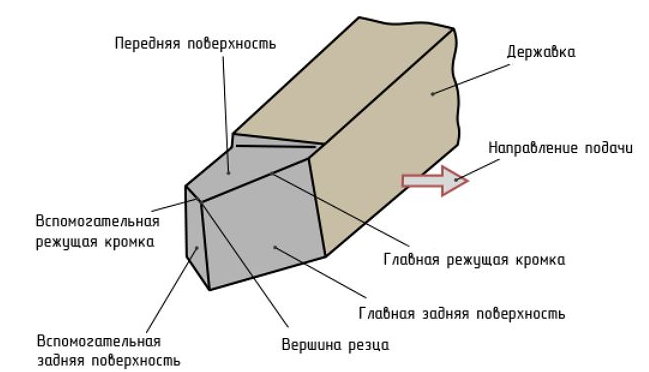

17. Точение. Геометрия токарного резца. Классификация токарных резцов. Операции, выполняемые на токарных станках.

Токарная обработка (точение) — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках.

Классификация токарных резцов

Для токарной обработки применяют разнообразные резцы. В зависимости от направления движения подачи различают левые и правые резцы.

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые.

По назначению различают проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы.

Инструментальные материалы делят на следующие три группы.

Первая группа — материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментал ь-ные стали (У10А, У11А, У12А)

Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12.

Третья группа — материалы для инструментов, работающих на высоких скоростях резания,-металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм.

Классификация резцов по способу крепления режущей части. а-цельный, б-сварной, в-с наплавленной пластинкой, г-с механическим креплением пластинки.

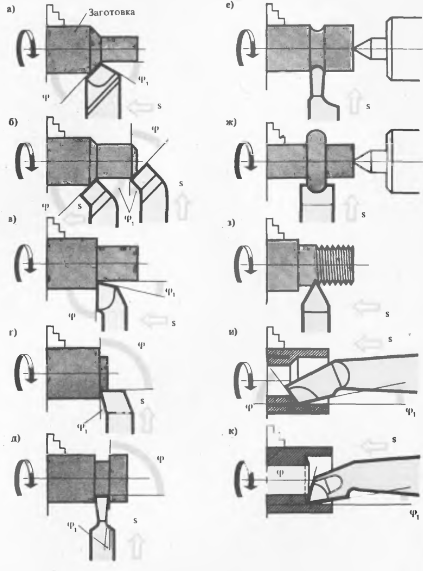

Основные операции на токарных станках.

Обтачивание гладких цилиндрических поверхностей. Гладкие цилиндрические поверхности деталей обтачивают проходными резцами в два приема. Сначала черновым резцом производят обдирку — грубое обтачивание, — быстро снимая основную массу лишнего металла.

Подрезание торцов и уступов. Для подрезания торцов и уступов на токарном станке пользуются обычно подрезными резцами.

Вытачивание канавок Для вытачивания канавок служат прорезные резцы. Их режущая кромка точно воспроизводит форму канавки. Так как ширина канавок обычно невелика, режущую кромку прорезного резца приходится делать узкой, поэтому она получается довольно ломкой. Для повышения прочности такого резца высоту его головки делают в несколько раз больше ширины.

Вытачивание конусов. В практике юного токаря вытачивание конусов будет встречаться реже, чем другие работы. Наиболее простой способ— точение небольших конусов (не более 20 мм) специальным широким резцом.

Обработка внутренних поверхностей. Обработка отверстий может производиться различными инструментами, в зависимости от требуемой формы поверхности и точности обработки.

Сверление и рассверливание. Неглубокие отверстия на токарном станке сверлят перовыми и спиральными (цилиндрическими) сверлами. Перовое сверло имеет плоскую лопатку с двумя режущими кромками, переходящую в стержень. Точность отверстия при обработке перовым сверлом невелика, поэтому его употребляют тогда, когда большой точности не требуется.

И другие.

18. Характеристика метода сверления. Геометрия сверла. Инструменты применяемые на сверлильных станках. Операции, выполняемые на сверлильных станках.

Скорость резания. За скорость резания (в м/мин) при сверлении принимают окружную скорость точки режущего лезвия, наиболее удаленной от оси сверла:

где

D — наружный диаметр сверла, мм; п —

частота вращения сверла, об/мин.

Подача sв (мм/об) равна величине осевого перемещения сверла за один оборот.

За глубину резания t (в мм) при сверлении отверстий в сплошном материале принимают половину диаметра сверла:

а при рассверливании

где d — диаметр обрабатываемого отверстия, мм.

Сила резания. В процессе резания сверло испытывает сопротивление со стороны обрабатываемого материала. Равнодействующую сил сопротивления1 приложенную в некоторой точке А режущего лезвия, можно разложить на три составляющие силы Рх, Ру и Рz. Составляющая Рх направлена вдоль оси сверла. В этом же направлении действуют сила Рп на поперечное лезвие и сила трения Рл ленточки об обработанную поверхность. Суммарная всех указанных сил, действующих на сверло вдоль оси X, называется осевой силой, или силой подачи Ро. Радиальные силы Ру, равные по величине, но противоположно направленные, взаимно уравновешиваются.

В расчетах для определения осевой силы Р0 (в Н) и крутящего момента Мк (в Н • м) используют эмпирические формулы

Po=CpDxpsypKp;

Mk=CмDxmsymKm

где Ср и См — постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; хр, ур, хм, ум — показатели степеней; Кp и Км — поправочные коэффициенты на измененные условия резания.

Коэффициенты и показатели степеней приведены в справочных материалах.

Эффективная мощность (в кВт), затрачиваемая на резание при сверлении,

По мощности Nе определяют мощность электродвигателя станка:

где

η — к. п. д. механизмов и передач станка.

Геометрия сверла. Линия пересечения передней и задней поверхностей образует режущую кромку, а линия пересечения задних поверхностей - поперечную кромку (ее размер составляет в среднем 0,13 диаметра сверла). Режущие кромки соединяются между собой на сердцевине (сердцевина - тело рабочей части между канавками) короткой поперечной кромкой. Для большей прочности сверла сердцевина постепенно утолщается от поперечной кромки к концу канавок (к хвостовику).

Передним углом γ называют угол между поверхностью резания (обработанной поверхностью) и касательной к передней поверхности. Задний угол α - это угол наклона задней поверхности, образуемой касательными к задней и обрабатываемой поверхностям. Угол заострения β образуется пересечением передней и задней поверхностей. Значение угла заострения β зависит от выбранных значений переднего и заднего углов, поскольку

α + β + γ = 90 °.

Инструменты

применяемые на сверлильных станках.

Приспособления для установки заготовок

на столе сверлильного станка: а –

машинные тиски; б – угольники; в –

призмы; г – стол

Патроны: а – универсальный трехкулачковый; б – быстросменный.

Универсальные трехкулачковые патроны служат для крепления режущих инструментов с цилиндрическим хвостовиком.

Быстросменные патроны применяют в тех случаях, когда приходится часто менять инструменты в процессе работы.

Предохранительные патроны, которые могут передавать строго ограниченный крутящий момент, применяют на сверлильных станках при нарезании резьбы для предупреждения поломки метчиков в глухих отверстиях.

Переходные конические втулки применяют для закрепления режущего инструмента с коническим хвостовиком, когда конус хвостовика инструмента меньше конуса отверстия шпинделя станка.

Оправки применяют на сверлильных и расточных станках для установки и закрепления резцов, специального инструмента, а также в качестве удлинителей.

Операции, выполняемые на сверлильных станках.

Сверление – это ключевая функция станков, о которых идет речь. Оно нужно для создания отверстий в различных деталях. Нередко в качестве таковых выступают крепежные детали, такие как шпильки и болты.

Рассверливание также является одним из функциональных направлений использования сверлильного инструмента. Данная операция подразумевает увеличение диаметра отверстия детали.

Зенкерование – это операция по увеличению размера и улучшению точности отверстий. Зенкерование применяется как завершающая обработка. На сегодняшний день зенкерование производится специальными инструментами – зенкерами.

Развертывание – одна из важных операций, которая часто имеет место при работе на сверлильном оборудовании. Она подразумевает окончательную завершающую обработку отверстия.

Нарезание резьбы

Зенкование – это обработка углублений, необходимых для маскировки головки крепежных элементов. Зенковка осуществляется с помощью направляющего центрирующего инструмента. Это нужно для совпадения двух осей.

Цекование. Под цекованием подразумевается обработка поверхностей бобышек, используемых в качестве опоры гаечных и винтовых головок.

19. Характеристика метода фрезерования. Схема фрезерования. Геометрия фрезы. Операции выполняемые на токарных станках. Виды фрез.

Фрезерование является одним из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом — фрезой.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. Подачей может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные и барабанно-фрезерные станки).

Схемы фрезерования:

При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности. Работают зубья, расположенные на цилиндрической поверхности фрезы.

При торцевом фрезеровании ось фрезы перпендикулярна обрабатываемой поверхности. В работе участвуют зубья, расположенные как на торцевой, так и на цилиндрической поверхности фрезы.

а – цилиндрическая; 6 – торцевая

Торцевое и цилиндрическое фрезерование можно выполнять двумя способами: встречным фрезерованием – направление подачи противоположно направлению вращения фрезы, и попутным фрезерованием – направление подачи совпадает с направлением вращения фрезы.

Геометрия фрезы:

Фреза является режущим многозубым инструментом, каждый зуб которого представляет собой простейший резец.

Операции, выполняемые на токарных станках:

1. Фрезерование горизонтальных поверхностей.

2. Фрезерование вертикальных поверхностей.

3. Фрезерование наклонных поверхностей.

4. Фрезерование пазов и канавок.

5. Фрезерование фасонных поверхностей.

Виды фрез:

1. Циллиндрическая.

2. Торцевая.

3. Угловая.

4. Дисковая.

5. Шпоночная.

6. Концевая.

7. Фасонная.

20.Шлифование. Схема шлифования. Состав абразивных инструментов. Маркировка абразивных кругов.

Шлифование — это вид обработки, осуществляемый с помощью абразивного инструмента, режущим элементом которого являются зерна абразивных материалов. При этом достигаются высокая точность и малая шероховатость обрабатываемых поверхностей. При обработке на шлифовальных станках режущим инструментом являются шлифовальные абразивные круги, которые состоят из мелких зерен абразивных материалов, сцементированных связующим веществом — связкой. Твердость абразивных материалов значительно выше твердости закаленной стали.

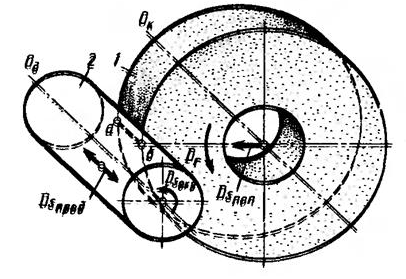

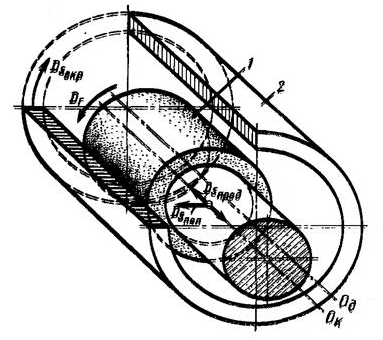

Различают следующие основные схемы шлифования:

Наружное круглое шлифование при котором шлифовальный круг 1 вращается вокруг оси Ок, совершая главное движение Dr. Цилиндрическая заготовка 2 вращается вокруг оси Од, параллельной оси Ок, совершая движение DSoKp. Наружные поверх ности круга и заготовки взаимно касаются по образующей а-б. Линейные скорости точек шлифовального круга и заготовки, лежащие на линии а-б, могут быть направлены в одну сторону или навстречу друг другу. Но во всех случаях скорости точек, принадлежащих кругу, по значению намного больше скоростей точек заготовки.

Внутреннее круглое шлифование при котором шлифовальный круг 1 и обрабатываемая заготовка 2 вращаются вокруг параллельных осей Ок и Од, совершая соответственно движения Dr и DSoкp. Наружная поверхность круга касается внутренней цилиндрической поверхности заготовки. Движения продольной DSпрод и поперечной DSпоп подач происходят так же, как при наружном круглом шлифовании, и приложены обычно к шлифовальному кругу. Возможна также обработка внутренних конических поверхностей.

Плоское шлифование при котором шлифовальный круг 1 вращается вокруг оси Ок совершая главное движение резания Dr. Наружная цилиндрическая поверхность круга касается обрабатываемой заготовки 2 по линии а-б. В процессе резания заготовке сообщается возвратно-поступательное движение подачи DSпрод.

Схема торцового шлифования

Состав абразивных инструментов.

Природные: корунд, наждак, кремний, кварц, алмаз, рубин, сапфир. Природные материалы применяются ограниченно вследствие: необходимо добывать, свойства непостоянны, более высокая цена. Поэтому более широко применяют синт. материалы.

По хим. составу: -алюминистые –кремнистые –бористые

Маркировка абразивных кругов. Шлифовальные круги классифицируются с учетом определенных параметров. Это: степень зернистости; тип связки; класс точности; соотношение между абразивным материалом, связкой и порами; тип абразива; размеры; геометрическая форма; коэффициент твердости; предельная скорость.

25А25СМ26КБ3

Изделие было изготовлено с использованием белого электрокорунда, выбранного на роль абразива – 25 А; Присущая ему степень зернистости имеет размер 315-250 — цифра 25; Рассматриваемый круг представляет категорию средних мягких (СМ2) , а также отличается средней структурой — 6; В изделии применяется керамическая связка — K; Приспособление имеет класс точности Б, а неуравновешенности – 3