ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1326

Скачиваний: 1

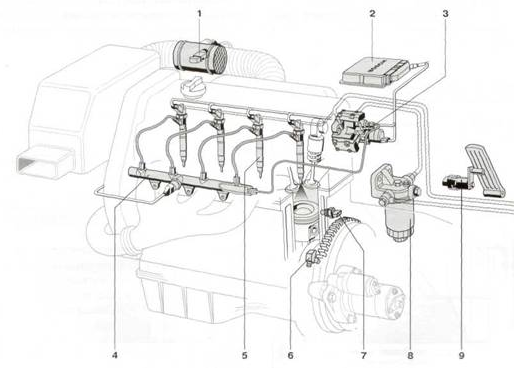

Рис.4.3. Схема розміщення акумуляторної паливної системи Common

Rail на чотирициліндровому дизельному двигуні:

1 – масовий витратомір повітря; 2 – електронний блок управління; 3 – паливний насос високого тиску; 4 – акумулятор палива високого тиску; 5 – форсунки; 6 – датчик частоти обертання колінчатого вала; 7 – датчик температури охолоджуючої рідини; 8 – паливний фільтр; 9 – датчик положення педалі подачі палива

Паливна система впорскування палива бензинового двигуна наведена на рис. 4.4.

Рис. 4.4. Схема системи Motronic M5 з бортовою діагностикою

бензинового двигуна:

1 - адсорбер; 2 – запірний клапан; 3 – клапан продувки адсорбера; 4 – регулятор тиску палива; 5 – форсунка; 6 – клапан управління клапаном рециркуляції; 7 – котушка запалювання; 8 – датчик фази; 9 – насос вторинного повітря; 10 – клапан вторинного повітря; 11 – датчик витрати повітря; 12 – блок управління; 13 – датчик положення дросельної заслінки; 14 – регулятор холостого ходу; 15 – датчик температури повітря; 16 – клапан рециркуляції; 17 – паливний фільтр; 18 – датчик детонації; 19 – датчик частоти обертання; 20 – датчик температури двигуна; 21 – Лямбда-зонд; 22 - діагностичний роз’єм; 23 – лампа діагностики; 24 – датчик різниці тисків;

25 - електробензонасос

Зміст звіту

-

Привести схему роботи паливної системи дизельного двигуна та описати призначення основних її вузлів.

-

Описати особливості роботи паливної системи Common Rail або Motronic M5.

Контрольні запитання:

-

Із яких основних елементів складається система живлення карбюраторного двигуна?

-

Назвіть склади горючих сумішей для карбюраторних двигунів.

-

Особливості складу горючої суміші для дизельних двигунів.

-

Призначення системи живлення ДВЗ.

-

Особливості будови і роботи паливної системи Common Rail.

-

Особливості будови і роботи системи живлення дизельного двигуна

-

Із яких основних елементів складається система живлення дизельного двигуна?

Література

1. Трактори та автомобілі. Автотракторні двигуни: Навчальний посібник (М.Г.Сандомирський, М.Ф.Бойко, А.Т.Лебедєв та ін. За ред. проф. А.Т.Лебедєва.) –К.: Вища школа, 2000. – Ч.1. –357с.

2. Гуревич А.М., Болотов А.К., Судницын В.И. Конструкция тракторов и автомобилей. –М.: Агропромиздат, 1989. –368с.

3. Трактори. (Я.Ю.Білоконь, А.І.Окоча, С.П.Коханівський, А.Ф.Антоненко). За ред. Я.Ю.Білоконя. – К.: Урожай, 1991. –448с.

4. Гуревич А.М. Тракторы и автомобили. – М.: Колос, 1983. –336с.

5. Експлуатація та ремонт сільськогосподарської техніки: Підручник: у 3 кн. /А.Ф. Головчук, В.Ф. Орлов, О.П. Строков; за ред. А.Ф. Головчука. – К.: Грамота, 2003 – Кн. 1: Трактори. – 336 с.: іл. – Бібліогр.

Лабораторна робота № 5

Тема: Системи мащення і охолодження автотракторних ДВЗ.

Мета роботи: Вивчити будову, роботу і призначення систем мащення і охолодження автотракторних ДВЗ, застосовуємих на мобільних енергетичних засобах АПК.

Завдання: Користуючись макетами, плакатами та підручниками уяснити будову, призначення і роботу основних вузлів систем мащення і охолодження автотракторних ДВЗ.

Час виконання роботи: 2 години

Загальні відомості про системи мащення і охолодження

автотракторних ДВЗ.

Система мащення двигуна – це сукупність пристроїв (механізмів і приладів), з'єднаних між собою маслопроводами і забезпечуючи очищення і підвід мастильного матеріалу до поверхонь тертя в необхідній кількості при певній температурі і під певним тиском.

В залежності від способу підводу оливи до поверхонь тертя деталей системи мащення ділять на три групи: розбризкуванням, під тиском і комбіновані.

При системі мащення розбризкуванням залита в картер двигуна олива захоплюється і розбризкується рухомими деталями (шатунами, колінчатим валом) , утворюючи масляний туман. Крапельки оливи осідають на поверхні деталей, змащують їх, а потім знову стікають в картер. Така система мащення застосовується на малопотужних пускових двигунах (П-23 і інші).

При мащенні під тиском олива постійно подається до поверхонь тертя деталей спеціальним насосом.

В сучасних ДВЗ мащення поверхонь тертя може здійснюватися під тиском з безперервною подачею оливи, під тиском з періодичною (пульсуючою) подачею і розбризкуванням (комбіновані системи мащення). Такий спосіб системи мащення дозволяє забезпечити різну інтенсивність мащення тертьових поверхонь в залежності від умов роботи.

Так як більшість деталей двигуна знаходяться в відносному русі, то між ними виникає тертя руху, яке може бути двох видів: тертя ковзання, при якому швидкості тіл в точках дотику різні по числовому значенні і напрямку і тертя кочення, при якому швидкості тіл в точках дотику однакові. В ДВЗ більшість тертя – тертя ковзання. Для тертя зі змащувальним рідинним матеріалом коефіцієнт тертя рівний 0,001…0,02, а без нього – 0,8…1 і більше.

Система мащення (рис. 5.1) забезпечує зниження втрат потужності дизеля на подолання тертя між тертьовими поверхнями і відвід теплоти тертя шляхом створення між ними шару мастильного матеріалу. Система включає резервуар масла, насос з масло приймачем, фільтри грубої і тонкої очистки масла, охолоджувач, запобіжні і перепускні клапани, заливну горловину, зливну пробку, вимірювач рівня оливи в резервуарі, трубопроводи і з'єднувальні шланги.

Трактори і автомобілі працюють в різних експлуатаційних умовах і часто в умовах великої запиленості, що призводить до забруднення мастильних матеріалів.

Н

айбільший

абразивний знос визивають частинки

кварцу, що знаходиться в забрудненому

повітрі, твердість яких перевершує

твердість використовуємих в

тракторобудуванні матеріалів.

Рис.5.1. Комбінована система мащення двигуна:

1 – запобіжний клапан; 2 – перепускний клапан; 3 – кран; 4 – відцентровий фільтр; 5 - покажчик тиску оливи; 6 - сапун; 7 – підшипники компресора;

8 – підшипники ПНВТ; 9 – щуп; 10 – кран; 11 – термодатчик; 12 – гідромуфта вентилятора; 13 – піддон; 14,16 – редукційні клапани; 15 – радіатор;

17,18 – секції масляного насоса; 19 – диференціальний клапан; 20 – фільтр;

21 – головна магістраль; 22 – перепускний клапан

В процесі роботи двигуна через ущільнення між поршневими кільцями і дзеркалом циліндрів із камер згоряння в картер двигуна проникає повітря , продукти згоряння і пари палива. Для запобігання підвищення тиску в картері ДВЗ і відводу газів і парів палива на двигунах застосовують спеціальні системи вентиляції.

Система вентиляції картера забезпечує підтримання в заданих межах тиск газів, що прорвалися в картер через компресійні поршневі кільця, шляхом їх відсмоктування в зону впускного тракту двигуна, яка знаходиться під розрідженням. Ця зона знаходиться в трубопроводі після повітроочисника.

При роботі двигуна температура полум'я в процесі горіння досягає 2000…2500°С. Середня температура газів на протязі робочого процесу становить 800…900°С. Але не вся теплота, яка виділяється при згорянні палива, перетворюється в корисну роботу. На корисну роботу карбюраторного двигуна витрачається 22…29% тепла, виділеного при згорянні палива, а дизеля – 29…42%. Значна частина теплоти (до 22…47%) іде на нагрівання деталей двигуна.

Надмірний нагрів деталей двигуна приводить до зменшення зазорів рухомих з'єднаннях, що може призвести до заклинювання рухомих деталей, погіршення мащення деталей і мастильних якостей оливи із-за пригорання, а також до порушення процесу сумішоутворення і згоряння (зниження наповнення циліндрів свіжим зарядом повітря, передчасне запалювання робочої суміші, детонації і інших недоліків).

Інтенсивне охолодження деталей також негативно впливає на економічність роботи двигуна і зносу його деталей. При цьому може утворюватися конденсат на стінках циліндрів, який стікає в піддон і попадає в масло, утворюючи мило. Понижений температурний режим двигуна визиває неповне згоряння палива і підвищене нагароутворення на деталях КШМ і ГРМ, що призводить до зменшення потужності двигуна і збільшення питомої витрати палива.

Найвигідніший тепловий режим роботи двигуна (найменший знос деталей і витрати палива) досягаються при температурі охолодної рідини 85…90°С.

Для забезпечення і підтримання в заданих розрахункових межах указаного температурного стану деталей двигуна, які нагріваються при згорянні палива і терті, застосовують штучне охолодження двигуна, тобто передачу тепла від нагрітих частин рідині (рідинне охолодження), або безпосередньо повітрю (повітряне охолодження).

Сукупність усіх пристроїв, що забезпечують необхідний температурний стан двигуна, називають системою охолодження.

В залежності від способу циркуляції охолодної рідини відрізняють дві системи рідинного охолодження: термосифонну і примусову.

В термосифонній системі охолодження циркуляція охолодної рідини проходить в результаті різниці густини холодної і гарячої рідини. Основна перевага цієї системи охолодження – простота будови, а недолік – порівняно повільна циркуляція рідини в ній, що приводить до усиленого випаровування рідини із системи і частого її доливання. Такою системою охолодження оснащені тільки пускові двигуни П-10У і П-350.

Рис.5.2. Схема системи рідинного охолодження ДВЗ:

1 – нижній бачок радіатора; 2 – кожух направляючий; 3 – вентилятор; 4 – серцевина радіатора; 5 – жалюзі; 6 – верхній бачок радіатора; 7 – кришка заливної горловини; 8 – термостат; 9 – датчик температури 10 – канал обвідний; 11 – шків; 12 – насос; 13 – бачок розширювальний; 14 – колектор збірний; 15 – рубашка охолодження головки блока; 16 - рубашка охолодження циліндрів; 17 - трубопровід розподільний; 18 – кран зливний;

19 - водомаслообмінник

Примусова система охолодження (рис.5.2) – в якій циркуляція охолодної рідини здійснюється за допомогою відцентрового насоса. Різниця температур нагрітої і охолодженої рідини для системи з примусовою циркуляцією рідини не перевищує 10°.

Якщо система охолодження з примусовою циркуляцією рідини постійно сполучається з атмосферою через паровідвідну трубку, її називають відкритою, а якщо вона відділена від атмосфери спеціальним пароповітряним клапаном, її називають закритою. В закритій системі охолодження випаровування води менше, тому її застосовують на більшості двигунів.

Рис.5.3. Схема системи повітряного охолодження ДВЗ:

1 – забірна сітка; 2 – гідромуфта приводу вентилятора; 3 – апарат напрямний; 4 – шків; 5,9 - трубопроводи; 6 – вентилятор; 7 – термодатчик; 8 – клапан;

10 – дефлектор; 11 – напрямний кожух; 12 – радіатор масляний

Система повітряного охолодження (рис. 5.3) – в цій системі тепло від деталей двигуна відводиться в результаті обдуву циліндрів і їх головок повітрям.

У двигунів невеликої потужності, що установлюються на мотоциклах, деталі охолоджуються потоком повітря при русі. Двигуни тракторів і автомобілів з повітряним охолодженням обладнані вентиляторами для примусового обдуву деталей. Щоб повітря рівномірно охолоджувало нагріті деталі, навколо циліндрів і їх головок установлені щитки (дефлектори). Ребра на гільзах збільшують поверхню охолодження циліндрів і їх головок.

Система повітряного охолодження в порівнянні з примусовою системою рідинного охолодження простіша в експлуатації. Маса і розміри двигуна з повітряним охолодженням значно менша ніж з рідинним.

До недоліків двигуна з повітряним охолодженням необхідно віднести підвищений шум при роботі і втрати потужності (до 8%) на привод вентилятора.