ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2019

Просмотров: 1168

Скачиваний: 1

При применении в связи с эксплуатационной необходимостью металлов с пониженной свариваемостью конструировать необходимо с учетом этого свойства. Для сведения к минимуму неблагоприятных изменений свойств металла сварного соединения и исключения в нем дефектов необходимо применять виды и режимы сварки, оказывающие минимальное термическое и другие воздействия на металл, и проводить технологические мероприятия (подогрев, искусственное охлаждение и др.), снижающие влияние на него сварочных воздействий. Термическая обработка после сварки (нормализация, закалка с отпуском и др.) может в значительной степени устранять неоднородность свойств в сварных заготовках. Прочность зоны сварного соединения может быть повышена механической обработкой после сварки: прокаткой, проковкой и др.

Проведение этих мероприятий во многом зависит от габаритных размеров и конструктивного оформления сварных заготовок. Для сложных заготовок с элементами больших толщин и размеров при наличии криволинейных швов в различных пространственных положениях можно применять только хорошо свариваемые металлы. Последние сваривают универсальными видами сварки, например ручной дуговой покрытыми электродами или полуавтоматической в защитных газах в широком диапазоне режимов. При сварке не нужны, например, подогрев, затрудненный вследствие больших толщин и размеров элементов, а также высокотемпературная термическая обработка, часто невозможная ввиду отсутствия печей и закалочных ванн соответствующего размера. Для простых малогабаритных узлов возможно применение металлов с пониженной свариваемостью, поскольку при их изготовлении используют самые оптимальные с точки зрения свариваемости виды сварки, например электронно-лучевую или диффузионную в вакууме. При этом легко осуществить все необходимые технологические мероприятия и требуемую термическую или механическую обработку после сварки.

ВЫБОР ТИПА СВАРНОГО СОЕДИНЕНИЯ

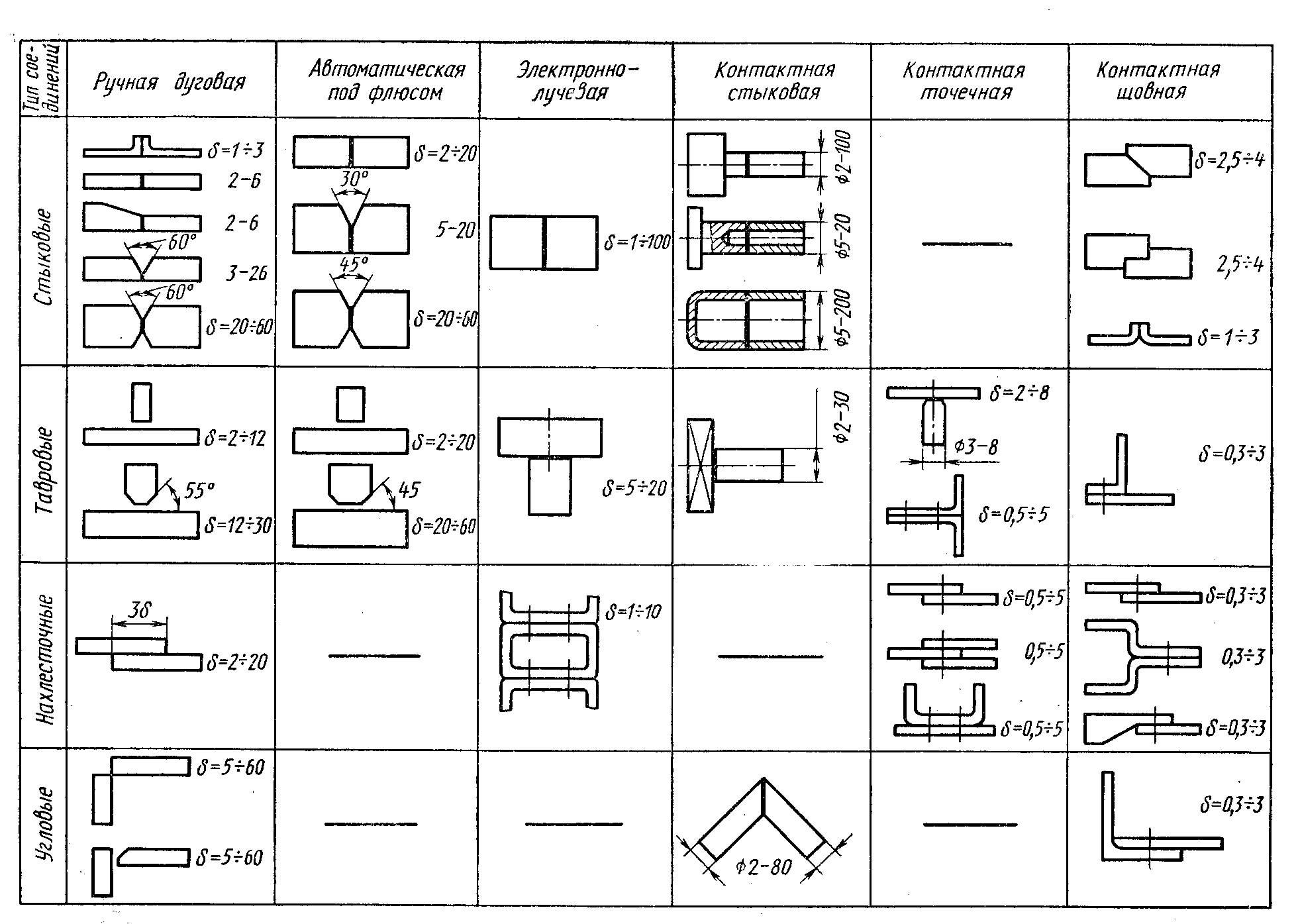

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку (рис. 10). По первому признаку различают четыре основных типа сварных соединений: стыковые, тавровые, нахлесточные и угловые. Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Форму и размеры элементов разделки (угол, притупление и зазоры) назначают, исходя из условий проплавления, обеспечения формирования корня шва (без непроваров и прожогов) и минимального объема наплавленного металла.

Тип сварного соединения наряду с общими конструктивными соображениями выбирают с учетом обеспечения равнопрочности соединения с основным металлом и технологичности. Выбор разделки кромок зависит от толщины металла, его теплофизических свойств и вида сварки.

Стыковые соединения элементов плоских и пространственных заготовок наиболее распространены. Соединения имеют высокую прочность при статических и динамических нагрузках. Их выполняют практически всеми видами термической и многими видами термомеханической сварки. Некоторая сложность применения сварки с повышенной тепловой мощностью (автоматической под флюсом, плазменной струей) связана с формированием корня шва. В этом случае для устранения сквозного прожога при конструировании соединений необходимо предусматривать съемные и остающиеся подкладки. Другой путь — применение двусторонней сварки, однако при этом необходимы кантовка заготовки и свободный подход к корневой части сварного соединения. При сварке элементов различных толщин кромку более толстого элемента выполняют со скосом для уравнивания толщин, что обеспечивает одинаковый нагрев кромок и исключает прожоги в более тонком элементе. Кроме того, такая форма соединения работоспособнее вследствие равномерного распределения деформаций и напряжений.

Тавровые соединения широко применяют при изготовлении пространственных заготовок. Соединения с односторонней и двусторонней разделками кромок, выполненные с полным проваром, имеют высокую прочность при любых нагрузках. Тавровые соединения выполняют всеми видами термической сварки. Виды термомеханической сварки для тавровых соединений применяют редко (приварка стержня к пластине стыковой контактной сваркой оплавлением и сваркой трением и т. п.).

Нахлесточные соединения часто применяют для сварки листовых заготовок при необходимости простой подготовки и сборки под сварку. Эти соединения, выполненные термической сваркой, менее прочны по сравнению со стыковыми соединениями. Они не экономичны вследствие перерасхода основного металла, обусловленного наличием перекрытия свариваемых элементов и наплавленного металла в связи с выполнением двух угловых швов. В то же время нахлесточное соединение — основное соединение тонколистовых элементов при термомеханической сварке, особенно при точечной и шовной контактной сварке. В данном случае оно наиболее технологично, так как удобно для двустороннего и одностороннего подвода электродов перпендикулярно к поверхности металла. Точечные соединения часто играют роль связующих соединений и рабочих усилий не передают (точечные соединения сварных профилей при нагружении продольным усилием, соединения обшивок с каркасами и т. д.). Шовные соединения, как правило, несут рабочие нагрузки, но их прочность меньше, чем стыковых, выполненных термической сваркой. Это обусловлено дополнительным изгибом при осевом нагружении и концентрацией напряжений вследствие зазора между элементами.

Угловые соединения, как правило, выполняют в качестве связующих. Они не предназначены для передачи рабочих усилий. Их выполняют всеми видами термической сварки.

Рисунок 10. Типы сварных соединений, применяемых при основных способах сварки плавлением и давлением

ВЫБОР ФОРМЫ СВАРИВАЕМЫХ ЭЛЕМЕНТОВ

Сварные заготовки изготовляют из проката: листа, труб, профилей, а также из литых, кованых и штампованных элементов. При конструировании размеры и форму свариваемых элементов с точки зрения их технологичности следует выбирать, исходя из применения высокопроизводительных автоматических способов сварки; выполнения сварки в нижнем положении; свободного доступа к лицевой и корневой частям шва; проведения при необходимости подогрева (или охлаждения) и последующей термической или механической обработки; сведения к минимуму длины сварных швов и массы основного и наплавленного металлов и т. д.

Указанным рекомендациям соответствуют элементы простой геометрической формы: прямолинейные, цилиндрические, конические и полусферические с длинными прямыми и замкнутыми кольцевыми стыковыми и тавровыми соединениями. При выборе сортамента материалов для изготовления элементов предпочтительнее прокатные, гнутые или штамповочные профили и оболочки, тонкий лист и тонкостенные трубы и их сочетания.

ВЫБОР ВИДА СВАРКИ

Вид сварки выбирают, исходя из размера и формы соединяемых заготовок; расположения швов в сварном соединении; физико-химических свойств, соединяемых материалов; возможности механизации и автоматизации процесса сварки. Так, например, для сварки листовых конструкций из всех марок сталей и некоторых цветных сплавов широко применяют дуговую и электрошлаковую сварку. Для получения стыковых соединений заготовок компактных, полых и развитых сечений из сталей и цветных металлов применяют контактную стыковую сварку. В производстве тонколистовых конструкций из сталей и цветных металлов для нахлесточных соединений наиболее распространены точечная и шовная контактная сварка. В том случае, когда желательно ограничить температуру нагрева материала в зоне соединения, применяют холодную и ультразвуковую сварку.

Дополнение.

СВАРКА РАЗЛИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ

СВАРКА УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Низкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и соединяются большинством способов сварки без особых трудностей.

Углеродистые и легированные стали с содержанием углерода более 0,3 % (стали 45, 30ХГСА, 40ХНМА и др.) при типовых режимах сварки претерпевают закалку в з. т. в.

Соответствующие этим режимам скорости охлаждения для указанных сталей достаточно высоки и приводят к образованию мартенситной микроструктуры. Поэтому для сварных соединений этих сталей характерны повышенная твердость и пониженная пластичность в з. т. в.

В жестких сварных узлах, в которых образуются высокие сварочные напряжения, в закаленной з. т. в. возможно образование холодных трещин. Склонность к холодным трещинам повышается при насыщении металла водородом, который снижает пластичность закаленного металла. Источником водорода служит влага в покрытиях электродов, флюсах и защитных газах, которая разлагается в дуге, и атомарный водород насыщает жидкий металл сварочной ванны. В результате диффузии водорода им насыщается также з. т. в.

Для обеспечения хорошей свариваемости при дуговой сварке этих сталей рекомендуют следующие технологические мероприятия: предварительный и последующий подогрев заготовок до температуры 100—300 °С в целях замедленного охлаждения и исключения закалки з. т. в.; прокалка электродов, флюсов при температуре 400—450 °С в течение 3 ч и осушение защитных газов для предупреждения попадания водорода в металл сварного соединения; низкий (300—400 °С) или высокий (600—700 °С) отпуск сварных соединений сразу после окончания сварки в целях повышения пластичности закалочных структур и удаления водорода.

Контактную точечную сварку углеродистых и легированных сталей выполняют на мягких режимах, т. е. длительным нагревом током и быстрым удалением заготовок из машины для избегания отвода теплоты электродами. В результате обеспечивается замедленное охлаждение заготовок. Контактную стыковую сварку этих сталей выполняют с прерывистым оплавлением, при котором обеспечиваются подогрев заготовок перед сваркой и замедленное охлаждение.

СВАРКА ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ

Коррозионная стойкость стали обеспечивается содержанием более 12 % Сr, а содержание 8 % Ni стабилизирует аустенитную структуру и сохраняет ее при нормальных температурах (сталь 10Х18Н9Т и др.). При сварке этих сталей на режимах, обусловливающих продолжительное пребывание металла в области температур 500—800 °С, возможна потеря коррозионной стойкости металлом шва и з. т. в. Причиной этого является образование карбидов хрома на границах зерен и обеднение приграничных участков зерен хромом. В результате металл сварного соединения становится склонным к так называемой межкристаллитной коррозии.

При дуговой сварке для предупреждения межкристаллитной коррозии сварных соединений рекомендуются сварка на малых погонных энергиях (q/v, Дж/см) с применением теплоотводящих медных подкладок в целях получения жестких термических циклов и уменьшения времени пребывания металла при высоких температурах; термическая обработка после сварки: нагрев до температуры 1100 °С и закалка в воду. При нагреве происходит растворение карбидов, а закалка фиксирует чисто аустенитную структуру.

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Они обусловлены широким интервалом кристаллизации вследствие повышенного содержания легирующих элементов и наличия вредных примесей (S). Образованию трещин способствует также крупнозернистая столбчатая макроструктура шва, при которой его кристаллизация завершается при наличии жидких прослоек большой протяженности.

Для предупреждения возникновения горячих трещин в сварных швах рекомендуется вводить в сварочные материалы (электроды, проволоку) легирующие элементы Si, Al, Mo, Mn и другие способствующие измельчению зерна, и снижать содержание вредных примесей.

Аустенитные стали хорошо свариваются контактной сваркой. Сварку ведут на пониженных плотностях тока. Эти стали имеют высокое удельное электросопротивление и низкую теплопроводность, что обусловливает выделение большого количества теплоты при сварке и ограниченный его отвод из зоны сварного соединения. При этом применяют повышенное давление, поскольку аустенитные стали имеют значительную прочность при высоких температурах,

СВАРКА ЧУГУНА

Чугун относится к категории плохо сваривающихся сплавов. Его сваривают при исправлении дефектов в отливках и ремонте деталей. Дуговая сварка чугуна чугунными электродами и с покрытиями не обеспечивает хорошего качества сварных соединений. Металл шва получает структуру белого чугуна, а зона термического влияния закаливается.

Горячую сварку чугуна выполняют с предварительным подогревом свариваемых деталей до температуры 400—700 °С. Детали подогревают в печах. Перед сваркой в деталях вырубают дефектные места и разделывают кромки, которые затем заформовывают с помощью графитных пластин и кварцевого песка, замешанного на жидком стекле. Сваривают чугунными электродами (диаметром 8 — 25 мм) со стабилизирующей или специальной обмазкой. Сваренные детали охлаждают вместе с печью. При горячей сварке чугуна получают сварное соединение без твердых отбеленных и закаленных участков. Однако горячая сварка — дорогой и трудоемкий процесс; ее применяют для ремонта уникальных деталей. Горячую сварку также выполняют науглероживающим газовым пламенем с флюсом на основе буры (Na2B4O7).

При холодной сварке чугун сваривают без подогрева стальными, медножелезными, медноникелевыми электродами и электродами из аустенитного чугуна. В случае применения стальных электродов валики наплавляют низкоуглеродистыми электродами небольшого диаметра со стабилизирующей или качественной обмазкой. Применяют также стальные электроды со специальным покрытием, содержащим большое количество карбидообразующих элементов, дающим наплавленный металл с мягкой основой и вкраплениями карбидов. Эти способы не исключают образования отбеленных и закалочных структур в з. т. в., но они просты и обеспечивают мягкий хорошо обрабатываемый шов.

Медно-железные электроды состоят из медного прутка с оплеткой из жести или пучка из медных и стальных стержней, Электроды имеют специальное или стабилизирующее покрытие. Медно-никелевые электроды состоят из стержней монель-металла (70 % Ni, 28 % Сu и остальное Fe) или мельхиора (80 % Сu, 20 % Ni) со стабилизирующей обмазкой. Применение медно-железных и медно-никелевых электродов позволяет получить сварное соединение, у которого отбеливание в з. т. в. наблюдается только на отдельных участках. Наибольшее применение имеют медно-железные электроды, как более дешевые и обеспечивающие достаточную прочность металла шва.