ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2019

Просмотров: 1167

Скачиваний: 1

СВАРКА МЕДИ И ЕЕ СПЛАВОВ

На свариваемость меди большое влияние оказывают содержащиеся в ней вредные примеси (О2, Н2, Bi, Pb и др.). Кислород, находящийся в меди в виде оксида Сu2О, является одной из причин образования горячих трещин в сварных швах. Двуоксид меди образует с медью легкоплавкую эвтектику (Сu2О—Сu), которая располагается по границам кристаллитов и снижает температуру их затвердевания. Такое же действие оказывают Bi и РЬ. Наличие сетки эвтектики по границам кристаллитов делает шов более хрупким при нормальных температурах.

В расплавленной меди водород имеет высокую растворимость, которая резко понижается при кристаллизации. Выделение водорода при затвердевании сварочной ванны может привести к образованию газовой пористости. Водород, оставшийся в растворенном состоянии в твердом металле, вступает в реакцию с двуоксидом меди, в результате чего выделяются водяные пары (Н2О). Последние не растворяются в меди и скапливаются под высоким давлением в микропустотах, что приводит к так называемой водородной хрупкости. Водородная хрупкость может привести к образованию трещин в твердом металле в процессе охлаждения.

Для предотвращения указанных дефектов при дуговой сварке меди рекомендуются Сварка в атмосфере защитных газов (аргона, гелия, азота и их смесей); применение сварочной и присадочной проволок, содержащих сильные раскислители (титан, цирконий, бор, фосфор, кремний и др.).

Поскольку медь обладает высокой теплопроводностью сварку ее выполняют на повышенной погонной энергии q/v, а при толщине более 4 мм —с предварительным подогревом до температуры 300 °С. Медь большой толщины (свыше 30 мм) сваривают плазменной сваркой. В единичном производстве и для ремонтных работ применяют газовую сварку мощным пламенем. При этом обеспечивается необходимый подогрев заготовок. Сварку выполняют с флюсом на основе буры, который наносят на кромки заготовок и на присадочный пруток. Флюс растворяет Сu2О и выводит его в шлак. Медь толщиной более 50 мм сваривают электрошлаковой сваркой.

Основная трудность при сварке латуней — испарение цинка. В результате снижается прочность и коррозионная стойкость латунных швов. Пары цинка ядовиты, поэтому необходима интенсивная вентиляция или сварщики должны работать в специальных масках. При сварке в защитных газах преимущественно применяют сварку неплавящимся вольфрамовым электродом, так как при этом происходит меньшее испарение цинка, чем при использовании плавящегося электрода. При газовой сварке лучшие результаты получают при применении газового флюса Образующийся на поверхности сварочной ванны борный ангидрид (В2О3) связывает пары цинка в шлак. Сплошной слой шлака препятствует выходу паров цинка из сварочной ванны. Латунь обладает меньшей теплопроводностью, чем медь, поэтому для металла толщиной свыше 12 мм необходим подогрев до температуры 150 °С.

Для сварки бронзы применяют те же способы и технологию, что и для сварки меди, за исключением оловянных бронз. Их сваривают с большой скоростью и без подогрева, так как в противном случае возможно выплавление легкоплавкой составляющей — олова.

Латуни и бронзы имеют более высокое удельное электросопротивление, чем медь, и они достаточно хорошо свариваются контактной сваркой. Медь контактной сваркой не сваривается.

СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ

Трудности при сварке алюминия и его сплавов обусловлены образованием тонкой прочной и тугоплавкой поверхностной пленки оксида А12О3, плавящегося при температуре 2050 °С; склонностью к образованию газовой пористости; склонностью к образованию горячих трещин.

Пленка оксида покрывает капли расплавленного металла и препятствует сплавлению их между собой и основным металлом. Для разрушения и удаления пленки и защиты металла от повторного окисления при сварке используют специальные флюсы или ведут сварку в атмосфере инертных газов. Флюсы состоят из смеси хлористых и фтористых солей щелочноземельных металлов (NaCl, KC1, ВаС12, LiF, CaF2 и др.). Действие флюсов основано на растворении пленки оксидов. При сварке в защитных газах пленка разрушается в результате электрических процессов в том случае, если она оказывается в катодной области дуги. Это реализуется при сварке плавящимся электродом на постоянном токе обратной полярности и сварке неплавящимся электродов на переменном токе с использованием специальных источников тока.

Причиной газовой пористости в сварных швах алюминия является водород. Источник водорода — влага воздуха, которая сильно адсорбируется пленкой оксида на поверхности заготовки и сварочной проволоке. Газовая пористость обусловлена с одной стороны насыщением расплавленного металла большим количеством водорода, с другой — малой его растворимостью в твердом состоянии. Для предупреждения пористости необходима тщательная механическая очистка свариваемой поверхности заготовок и сварочной проволоки или химическая очистка (например, раствором NaOH). При этом с пленкой оксида удаляется скопившаяся на ней влага.

Образование горячих трещин в алюминии и некоторых его сплавах связано с крупнокристаллитной макроструктурой сварных швов. Склонность к трещинам увеличивается при наличии небольшого количества Si (до 0,5 %), который приводит к образованию легкоплавкой эвтектики по границам кристаллитов. Борьба с горячими трещинами ведется металлургическим путем. В шов через проволоку вводят Fe, нейтрализующий вредное влияние Si, и модификаторы Zr, Ti и В, способствующие измельчению кристаллитов в шве.

Наиболее трудно свариваются термически упрочняемые сплавы системы А1—Си—Mg (дуралюмины). При нагреве свыше 500 °С происходит оплавление границ зерен с образованием на расплавленных участках эвтектических выделений. После затвердевания эвтектика имеет пониженные механические свойства, что приводит к охрупчиванию з. т. в. и снижению ее прочности по сравнению с прочностью основного металла. Свойства з. т. в. не восстанавливаются термической обработкой.

Относительно хорошо свариваются термически не упрочняемые сплавы системы AI—Мn (сплав АМц) и системы Al—Mg (сплавы АМг).

Наиболее широко применяют сварку алюминия и его сплавов в атмосфере защитных газов неплавящимся (толщины 0,5—10 мм) и плавящимся (толщины более 10 мм) электродом. В этом случае получают более высокое качество сварных швов по сравнению с другими видами дуговой сварки. Применяют также автоматическую сварку плавящимся электродом полуоткрытой дугой по слою флюса, при которой для формирования корня шва используют медные или стальные подкладки. Возможна газовая (ацетилено-кислородная) сварка алюминия и его сплавов. Флюс наносят на свариваемые кромки в виде пасты или вводят в сварочную ванну на разогретом конце присадочного прутка. Алюминий и его сплавы также сваривают плазменной и электрошлаковой сваркой; они достаточно хорошо свариваются контактной сваркой. Учитывая высокую теплопроводность и электропроводимость алюминия, для его сварки необходимо применять большие силы тока.

СВАРКА ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ

Трудности при сварке тугоплавких металлов Ti, Zr, Mo, Nb и других связаны с тем, что они при нагреве интенсивно поглощают газы — кислород, водород и азот. При этом даже незначительное содержание газов приводит к резкому снижению пластических свойств этих металлов.

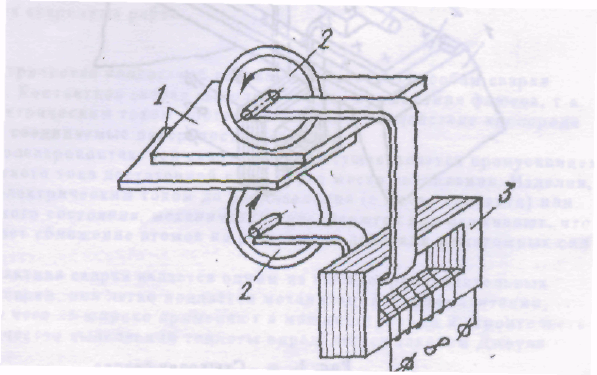

Титан и его сплавы сваривают в защитной атмосфере аргона высшего сорта. При этом дополнительно защищают струями 1 и 2 аргона корень шва и еще не остывший до температуры 350 °С участок шва 3 (рис. 11). Перед сваркой проволоку и основной металл дегазируют путем отжига в вакууме. Допустимое количество газов в швах составляет Н2 < 0,01 %, О2 < 0,1 % и N2 < 0,05 %. При большем содержании газов снижается пластичность металла сварных соединений, кроме того, титановые сплавы становятся склонными к образованию холодных трещин. Ответственные узлы сваривают в камерах с контролируемой аргонной атмосферой, в том числе и обитаемых, в которых сварщики работают в скафандрах.

Для сварки титана и его сплавов также применяют плазменную и электронно-лучевую сварку.

Цирконий весьма близок по свариваемости к титану. Поэтому его сваривают по аналогичной технологии.

Молибден и ниобии и их сплавы более чувствительны к насыщению газами, чем титан, особенно кислородом. При содержании кислорода более 0,01 % их пластические свойства резко снижаются. Молибден и ниобий и их сплавы сваривают дуговой сваркой в камерах с контролируемой аргонной атмосферой или электроннолучевой сваркой в вакууме.

Рисунок 11. Горелка с удлиненной насадкой для аргонодуговой сварки титана

СВАРКА ДАВЛЕНИЕМ

Сущность сварки давлением заключается в образовании неразъемного соединения за счет образования межатомных сил связи при сближении свариваемых материалов на расстояние действия этих связей. Как правило, при сварке давлением не происходит расплавления свариваемых кромок материала. Металл при местном нагреве доводится до пластического состояния и затем пластически деформируется, образовывая сварное соединение.

К сварке давлением относят электроконтактную сварку, сварку трением, взрывом, ультразвуковую сварку, холодную сварку и др.

ЭЛЕКТРИЧЕСКАЯ КОНТАКТНАЯ СВАРКА

Электрическая контактная сварка является одним из наиболее часто применяемых способов сварки давлением. Контактная сварка выполняется без применения флюсов, т.к. нагрев электрическим током протекает быстро и воздействие кислорода воздуха на соединяемые поверхности невелико.

При электроконтактной сварке нагрев осуществляется пропусканием электрического тока достаточной силы через место соединения. Изделия, нагретые электрическим током до расплавления (в месте контакта) или пластического состояния, механически сдавливаются или осаживают, что обеспечивает сближение атомов на расстояние действия межатомных сил связи.

Контактная сварка является одним из высокопроизводительных способов сварки; она легко поддаётся механизации и автоматизации, вследствие чего ее широко применяют в машиностроении и строительстве.

Количество

выделяемой

теплоты определяется законом Джоуля

-

Ленца:

Q = 0,24 ∙ R ∙ I2 ∙ τ

где Q - количество теплоты, выделяемое током в сварном контуре,

кал (дж) ;

R - полное сопротивление сварного контура. Ом ;

τ - время протекания тока, сек ;

I - сварочный ток, А.

По форме выполняемых соединений различают три основных вида контактной сварки стыковую, точечную и шовную или роликовую.

Стыковая сварка (рис. 10) - вид контактной сварки при которой заготовка сваривается по всей поверхности соприкосновения. Её разделяют на сварку плавлением и сварку давлением, т.е. разогрев концов заготовок до пластического состояния.

Свариваемые детали 3 и 7 ( рис. 10) помещают между зажимами 4 и 6, подключенными к трансформатору 8. Зажим 4 - подвижный. При соприкосновении деталей 3 и 7 включается ток и создаётся усилие в течение некоторого времени. Этим способом свариваются стержни диаметром до 400 мм, а также : квадратный профиль, трубы, уголки, двутавры и т.д.

При точечной сварке заготовки из тонкого листового металла соединяются внахлёстку.

Метод точечной сварки состоит в нагреве свариваемых деталей при прохождении тока от одного электрода через детали к другому (рис. 11). Происходит быстрый нагрев и расплавление металла в зоне соединения с образованием "ядра" сварочной точки, имеющей чачевнцеобразную форму размером - 2-12 мм. Параметры режима сварки: плотность, тока от 120 до 360 А/мм2, усилие сдавливания на электродах от 4 до 10 кг/мм2,

Рис. 10 -Стыковая сварка

Pиc. 11 - Точечная сварка

время протекания тока от 0.001 до 0.1 с.

Точечной сваркой сваривают детали из углеродистой и нержавеющей стали, из алюминия, меди и её сплавов, а также из ультратонкого металла толщиной до 0.1 мм. Обычно толщины свариваемых металлов составляют 0.5-5 мм. Точечная сварка широко используется для изготовления штампосварных соединений (например, кузов автомобиля).

Рас. 13 - Шовная или роликовая сварка

Шовная или роликовая сварка является разновидностью точечной сварки, при которой точки ядра перекрывают одна другую и создают сплошной шов (рис. 13). При шовной сварке электродами являются ролики (медные, водоохлаждаемые ), относительно которых перемещаются расположенные внахлестку детали. Свариваемые листы имеют толщину в среднем 0.3-3 мм. Шовную сварку так же как и точечную, можно выполнять при одностороннем и двухстороннем расположении электродов.

Роликовая сварка осуществляется при переменном токе силой 2000-5000 А. Диаметр роликов равен 40-350 мм; усилие сжатия свариваемых деталей роликами достигает 0,6 т; скорость сварки равна 0,5 -3,5 м/мин.

Шовная сварка применяется в массовом производстве при изготовления различных сосудов и труб.