Файл: Государственное автономное профессиональное образовательное учреждение саратовской области саратовский колледж строительства мостов и гидротехнических сооружений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 34

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Разметка

7

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

В качестве разметочного инструмента используются: чертилка, циркуль, штангенциркуль, рейсмас, кернер, угольник, угломер, линейка и разметочная плита.

В качестве чертилки используют: кернер, мел, гвоздь.

Взяв мел и линейку, отмерил 2 пластины длиной 500мм. После приступила к резке.

Резка

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

· ножницы;

· ножовка;

· лобзик;

· болгарка.

Резку выполнял с помощью ножовки по металлу, так чтобы зубчики смотрели от меня, смазав полотно парой каплями отработанного масла принялась резать.

Разделка кромок

8

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

9

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку.

9

В моём задании сварка двутавровых балок

11.Произвести сборку деталей под сварку и выполнять эскиз соединения, выполнить прихватку.

Сборка под сварку может выполняться следующими способами:

полная сборка изделия из всех входящих в него деталей с последующей сваркой всех швов;

поочередное присоединение деталей к уже сваренной части изделия — при невозможности применения первого способа;

предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов; этот способ наиболее рационален, он применяется при изготовлении крупных и сложных конструкций (суда, вагоны, мосты и пр.).

Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов.

Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления.

Инструменты для закрепления деталей:

-

Центраторы -

Магнитные держатели -

Струбцины

10

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкции из листов небольшой толщины (до 6 — 8 мм).

3. Выбрать режим сварки.

Наиболее значительные параметры ручной дуговой сварки:

-

ток; -

напряжение; -

полярность; -

диаметр электрода; -

скорость; -

амплитуда колебаний поперек шва.

Вид и размер этих параметров подбираются сварщиком перед началом работы на основе рекомендаций и личного опыта.

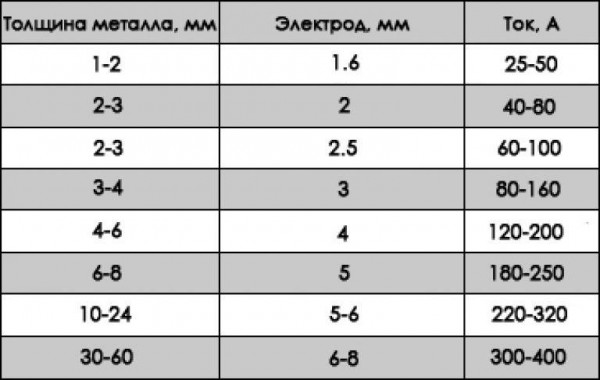

Определить, какую силу тока выставить на сварочном аппарате, можно из нижеприведённой таблицы со значениями.

Средние показатели сварочного тока (А):

Диаметр электрода (1,6 мм) - (30-55 А) и (50-75 А);

Диаметр электрода (2 мм) - (40-70 А) и (60-100 А);

Диаметр электрода (2,5 мм) - (50-100 А) и (70-120 А);

Диаметр электрода (3 мм) - (80-130 А) и (110-150 А);

Диаметр электрода (4 мм) - (120-170 А) и (140-200 А);

11

При сварочных работах был выбран режим:

Обратная полярность

Диаметр электрода-6

Размер детали – 500-300-5мм

Сила тока - 120А

12

Толщина металла-5 мм

4. Выбор марки и типа электрода

Критерии выбора электродов

В первую очередь следует иметь в виду, что электроды могут быть плавящегося и неплавящегося типа. Первые изготовлены из металлического стержня, на поверхность которого наносится специальная обмазка, способствующая защите зоны сварки и повышающая устойчивость горения дуги. Именно они используются для выполнения ручной дуговой сварки. Изделия второй категории — неплавящиеся — применяют для выполнения сварочных работ в среде защитного газа (аргона), их разновидности и особенности использования будут рассмотрены в отдельной статье.

Выбирая электроды для сварки с использованием инвертора, следует учитывать то, что материал изготовления соединяемых деталей также будет оказывать влияние на качественные характеристики формируемого шва.

Классификация сварочных электродов

В первую очередь сварочные электроды разделяют на отдельные типы по их основному назначению. Так, принято выделять следующие типы:

-

те, которыми варят углеродистые и низколегированные стали; -

для соединения конструкций из высокопрочных теплоустойчивых сталей; -

для работы с высоколегированными сталями (их часто называют «электродами по нержавейке»); -

те, с помощью которых выполняют сварку алюминия, а также его сплавов; -

предназначенные для сварки меди и ее сплавов; -

для соединения деталей из чугуна; -

те, с помощью которых производят наплавку и выполняют различные ремонтные работы;

13

-

предназначенные для соединения деталей из сталей неопределенного состава и трудносвариваемых сталей.

Электроды для углеродистой стали С235 применяются следующих марок: АНО-4С, МР-3, ОК 48 Р, ОММ-5.

14

В зависимость от стали в задании С235 мной были выбраны электроды МР-3 для стыковых, вертикально-горизонтальных, вертикальных, потолочных, угловых швов.

5. Правила техники безопасности при выполнении дуговой сварки.

Основные положения безопасности

Правила безопасности при сварке:

-

Необходима концентрация внимания при осуществлении сварочного процесса. Нельзя отвлекаться на посторонние дела. -

Не должны находиться вблизи горючие жидкости, сухой мусор, промасленная ветошь. -

Использование защитной маски. -

Переноска или установление на новое место сварного оборудования возможно только при его отключении из электросети. -

При работе на высоте необходимо использование страховочных поясов для избежания падения. -

Работа на открытом воздухе недопустима во время атмосферных осадков. -

При минусовой температуре необходимо наличие обогревающих устройств для исключения обморожения рук. -

При ремонте автотранспорта необходима проверка отключения аккумулятора. -

При длительных перерывах следует отключать электрооборудование из сети. Включенные приборы нельзя оставлять без присмотра. -

Недопустима работа неисправными приборами. -

Место работы должно быть хорошо освещено. -

Надежная фиксация свариваемых металлоконструкций. -

Недопустимо на месте проведения сварки посторонних лиц и животных. -

Наличие необходимой экипировки. Недопустимость влажной одежды и открытых участков кожного покрова.

15

18

Такие правила безопасности сварочных работ обязаны соблюдать профессиональные рабочие и при проведении новичками самостоятельных сварок.

Заключение

За время прохождения практики УП 05.01 «Сварщик ручной дуговой сварки плавящимся электродом» были получены практические навыки выполнения сварочных работ, ручной дуговой сваркой.

Вначале были описаны процессы подготовки к стыковому соединению, дано описание процессов выполнения прихваток.

Перед началом выполнения сварочных работ должно быть настроено сварочное оборудование.

16

Перед началом сварочных работ я настроил сварочного аппарата «Ресанта 120», выбран сварочный ток 120А, сварочное напряжение 36В, обратная полярность.

Используемые источники

1. Материаловедение и технология конструкционных материалов: учебник для вузов (УМО) / В.Б. Арзамасов, А.Н. Волчков, В.А. Головин [и др.]; под

ред. В.Б. Арзамасова, А.А. Черепахина. 2-е изд., М., 2009. 448 с.

2. Технология и оборудование сварки плавлением; под ред. А.И. Акулова. М.: Машиностроение, 2003. 501 с.

3. Технология металлов и сварка: учебник для вузов / П.И. Полухин,

Б.Г. Гринберг, В.Т. Жадан[и др.]; под ред. П.И. Полухина. М., ЭКОЛИТ,

2011. 464 с.

4. Чернышов Г.Г., Шашин Д.М. Оборудование и основы технологии

сварки металлов плавлением и давлением [Электронный ресурс]: учеб. пособие. Санкт-Петербург: Лань, 2013. https://e.lanbook.com/book/12938

5. Алешин Н.П., Лысак В.И., Лукьянов В.Ф. Современные способы сварки [Электронный ресурс]: учеб. пособие. Москва: 2011.

https://e.lanbook.com/book/106437

6. ГОСТ 5264-80. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

17

7.Черепахин А. А.Технология сварочных работ: учебник для СПО / А. А. Черепахин,В. М. Виноградов, Н. Ф. Шпунькин. — 2-е изд., испр. и доп. — М. : ИздательствоЮрайт, 2017. — 273 с. — Серия : Профессиональное образование.