ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.04.2024

Просмотров: 1203

Скачиваний: 1

СОДЕРЖАНИЕ

Лабораторная работа № 1 Определение плотности и пористости

1. Определение истинной плотности каменного материала

2. Определение средней плотности образца правильной

3. Определение пористости Порядок выполнения работы:

Лабораторная работа № 5 Определение твердости

Шкала твердости минералов (шкала Мооса)

Классификация керамических изделий

Стеновые керамические материалы

Испытание керамического кирпича

Лабораторная работа № 6 Оценка качества кирпича по внешнему осмотру и обмеру

Лабораторная работа № 7 Определение марки кирпича

1. Определение предела прочности при сжатии кирпича

2. Определение предела прочности при изгибе кирпича

Лабораторная работа № 8 Определение водопоглощения кирпича

Лабораторная работа № 9 Определение морозостойкости

Технические требования к строительной воздушной извести

Лабораторная работа № 10 Определение скорости гашения извести

Лабораторная работа № 11 Определение содержания в извести непогасившихся зерен

Лабораторная работа № 12 определение нормальной густоты гипсового теста

Лабораторная работа № 13 определение сроков схватывания гипсового теста

Требования к маркам гипсовых вяжущих

Лабораторная работа № 15 Определение нормальной густоты цементного теста

Лабораторная работа № 17 Определение равномерности изменения объема цемента при твердении

Лабораторная работа № 18 Определение марки цемента

Прочностные характеристики портландцемента

1. Приготовление растворной смеси и определение ее

2. Приготовление образцов и их хранение

3. Определение предела прочности при изгибе и сжатии

2. Определение насыпной плотности песка

3. Определение пустотности песка Порядок выполнения работы:

Лабораторная работа № 20 Определение зернового состава песка

2. Определение зернового состава песка

Классификация песков по зерновому составу

2. Определение насыпной плотности щебня (песка)

3. Определение пустотности щебня (гравия) Порядок выполнения работы:

Лабораторная работа № 23 Определение подвижности бетонной смеси

Лабораторная работа № 24 Определение жесткости бетонной смеси

3. Кровельные и гидроизоляционные материалы

Содержание работы:

1. Приготовление растворной смеси и определение ее

консистенции

Описание оборудования: 1. Сферическая чаша и лопатка.

2. Лабораторная растворомешалка.

3. Встряхивающий столик и форма-конус со штыковкой.

4. Штангенциркуль.

Порядок выполнения работы:

Отвешивают 500 г цемента и 1500 г стандартного песка и высыпают их в предварительно протертую мокрой тканью сферическую чашу Отмеряют 200 г воды (В/Ц = 0,4).

Перемешивание производят в три этапа:

вначале перемешивают цемент с песком вручную в течение 1 мин до одного цвета;

затем в центре сухой смеси делают лунку, вливают в нее воду, дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин;

раствор переносят в лабораторную растворомешалку предварительно протертую мокрой тканью, и перемешивают 2,5 мин.

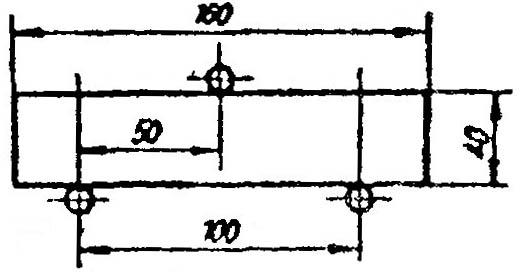

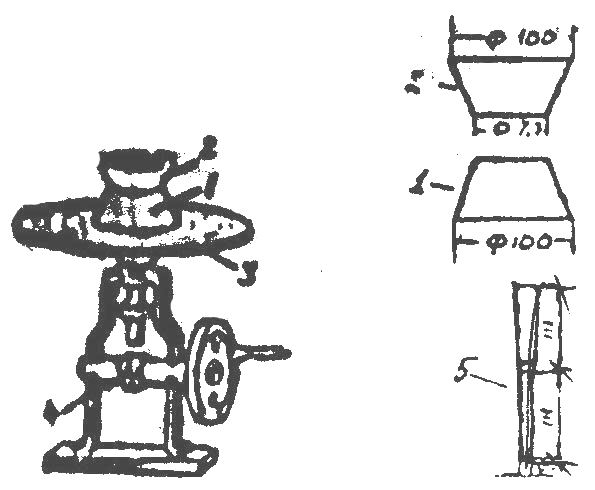

Рис. 20.

Встряхивающий

столик: 1

– форма-конус;

2

– насадка к конусу; 3

– диск столика;

4

– эксцентрика; 5

– штыковка

Форму-конус устанавливают в центре встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью.

Форму-конус заполняют раствором до половины высоты и уплотняют 15-ю штыкованиями металлической штыковки. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз. Снимают насадку, излишек раствора срезают ножом вровень с краями конуса, затем конус снимают в вертикальном направлении.

Раствор встряхивают на столике. При вращении рукоятки встряхивающего столика эксцентрик, укрепленный на валу, поднимает диск столика на 1 см, а затем дает ему возможность падать под действием собственного веса. При встряхивании раствор растекается в зависимости от своей консистенции. После 30 встряхиваний за 30±5 с штангенциркулем измеряют диаметр конуса по основанию в двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса должен быть в пределах 106–115 мм. Если расплыв конуса окажется меньше 106 мм, количество воды увеличивают до получения расплыва 106– 108 мм; если расплыв конуса окажется более 115 мм, количество воды уменьшают до получения расплыва 113–115 мм.

Запись результатов определения консистенции раствора ведут в таблице.

Обработка результатов измерений

|

Показатели |

Единицы измерения |

Номер опыта |

|||

|

1 |

2 |

3 |

4 |

||

|

Навеска цемента |

г |

|

|

|

|

|

Навеска песка |

г |

|

|

|

|

|

Водоцементное отношение, В/Ц |

|

|

|

|

|

|

Количество воды |

г |

|

|

|

|

|

Расплыв конуса |

мм |

|

|

|

|

Выводы: _____________________________________________

___________________________________________________________

___________________________________________________________

Содержание работы:

2. Приготовление образцов и их хранение

Описание оборудования: 1. Формы для изготовления

образцов-балочек.

2. Ванна с гидравлическим затвором.

3. Виброплощадка.

Порядок выполнения работы:

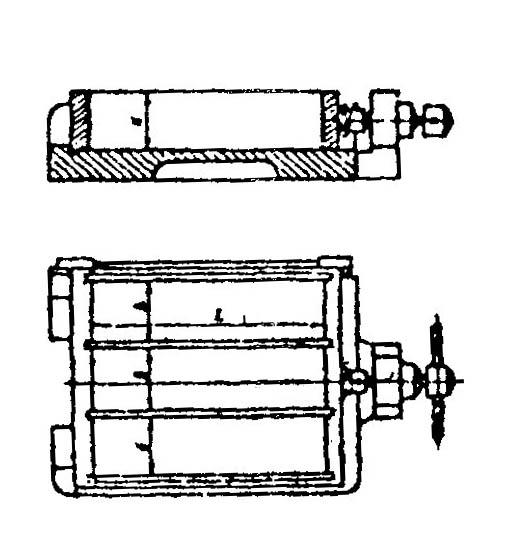

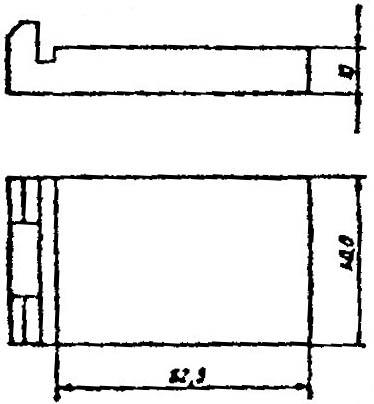

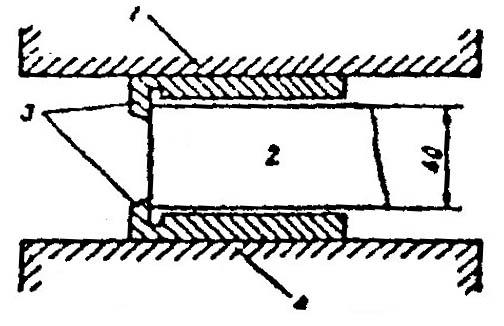

Для приготовления образцов – балочек размером 4x4x16 см используют металлические формы с тремя гнездами (рис. 21).

Перед изготовлением внутреннюю поверхность формы слегка смазывают машинным маслом, на форму устанавливают насадку. Форму с насадкой жестко закрепляют на виброплощадке (рис. 22).

Форму наполняют раствором примерно на 1 см по высоте и включают виброплощадку. В течение первых двух минут вибрирования все три гнезда формы равномерно, небольшими порциями заполняют раствором, По истечении трех минут от начала вибрирования – виброплощадку выключают. Форму снимают с виброплощадки, снимают, заглаживают поверхность образцов вровень с краями насадки, срезают ножом излишек раствора формы и маркируют их.

|

Рис. 21. Форма для изготовления образцов балочек. |

Рис. 22. Виброплощадка.

|

Для каждого срока испытания изготавливают по три образца.

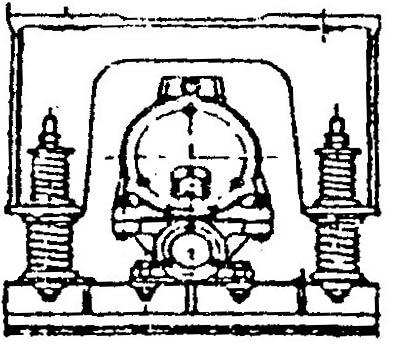

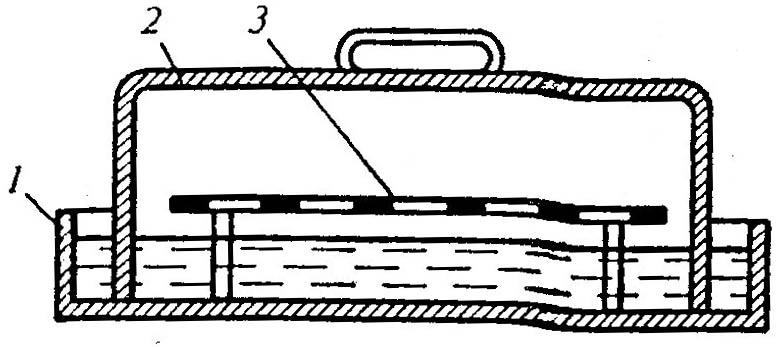

После изготовления образцы в формах хранятся 24 ± 2 ч в ванне с гидравлическим затвором (рис. 23) при относительной влажности воздуха 95–100 % и температуре 20 ± 2 С. Затем образцы осторожно расформовывают (вынимают из формы) и укладывают в ванны с питьевой водой в горизонтальном положении так, чтобы они не соприкасались друг с другом. Вода должна покрывать образцы не менее чем на 2 см. Температура воды должна быть 20 ± 2 °С. Воду меняют каждые 14 суток.

Рис. 23. Ванна с гидравлическим затвором:

1 – ванна, 2 – герметичная крышка, 3 – столик.

Содержание работы:

3. Определение предела прочности при изгибе и сжатии

Описание оборудования: 1. Гидравлический пресс.

2. Опорные части для определения предела прочности на изгиб.

3. Металлические пластины для определения предела прочности на сжатие.

Порядок выполнения работы:

По истечении срока хранения образцы вынимают из воды и не позднее чем через 1 ч подвергают испытанию. Непосредственно перед испытанием образцы должны быть насухо вытерты.

Для испытания образцов – балочек на изгиб можно использовать приборы любой конструкции, соответствующие следующим требованиям, точность отсчета разрушающей нагрузки должна быть не менее 0,5 кгс, а скорость нарастания нагрузки – 0,5±0,05 кгс/см.

|

Рис. 24. Схема расположения балочки на опорах

|

Опорные и передающие нагрузку валики устанавливают строго параллельными. Расстояние между опорными валиками должно быть 10 см, передеющий нагрузку валик располагается посередине между опорными валиками.

Испытание проводится до разрушения балочки. Предел прочности при изгибе Rизг определяется по формуле:

![]() ,

Мпа,

(кгс/см2), (5.1)

,

Мпа,

(кгс/см2), (5.1)

где Р – разрушающее давление, Н, (кгс);

l – расстояние между опорами, равное 10 см;

b – ширина образца, равная 4 см;

h – высота образца, равная 4 см.

Предел прочности при изгибе вычисляют как среднее арифметическое значение из двух наибольших результатов испытания трех образцов. Запись результатов балочек на изгиб ведут в таблице.

Полученные после испытания на изгиб шесть половинок балочек сразу же испытывают на сжатие. При испытании на сжатие используют стальные пластинки для передачи (рис. 25), имеющие площадь 25 см (4x6, 25 см). Каждую половинку балочки помещают между двумя пластинками так, чтобы горизонтальные при изготовлении грани при испытании находились в вертикальном положении.

Образец вместе с пластинками помещают на опорную плиту пресса (рис. 26) и подвергают сжатию. Скорость нарастания нагрузки при испытании должна быть 20 ± 5 кгс/см2 в секунду.

|

Рис. 25. Стальные пластинки для передачи нагрузки на половинки балочек.

|

Рис. 26. Положение образца между пластинками при испытании на сжатие: 1– верхняя плита пресса, 2 – половинка балочки; 3 – пластинки; 4 – нижняя плита пресса.

|

Предел прочности при сжатии Rсж отдельного образца вычисляют по формуле

![]() ,

Мпа,

(кгс/см2), (5.2)

,

Мпа,

(кгс/см2), (5.2)

Р – разрушающее давление, Н (кгс);

F – рабочая площадь, равная 25 см2.

Предел прочности при сжатии вычисляют как среднее арифметическое четырех наибольших результатов испытания шести образцов. Если испытания балочек проводились не через 28 сут., а в другие сроки, то для перевода 7- или 14-суточной прочности образцов в 28-суточную прочность могут быть приняты ориентировочные переводные коэффициенты, равные для 7-суточной прочности – 1,5, для 14-суточной прочности – 1,25.

Запись результатов испытаний ведут в таблице.

По значениям предела прочности при сжатии и изгибе после 28 суток твердения определяют марку цемента (см. табл. 5).

Обработка результатов измерений

Определение предела прочности при изгибе

Количество образцов-балочек _____________________________

Навеска цемента ________________________________________

Навеска песка ___________________________________________

Продолжительность перемешивания ________________________

Продолжительность вибрации образцов ______________________

Даты: изготовления_______________ испытания______________

|

№№ |

Размеры |

Расстояние между опорами, м |

Разрушающая нагрузка, Мн |

Предел прочности при изгибе, МПа |

|

|

ширина, м |

высота, м |

||||

|

|

|

|

|

|

|