ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.07.2024

Просмотров: 261

Скачиваний: 0

СОДЕРЖАНИЕ

Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

3.2. Обработка данных измерений

Определение точности измерения детали

Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

Нормирование параметра шероховатости Ra

Нормирование отклонений формы и расположения

Нормирование из худших условий сборки

Схемы измерений отклонений формы

Лабораторная работа № 8 Измерение точности зубчатого колеса

Средства для измерения зубчатых колёс

3.2. Обработка данных измерений

При изготовлении деталей и их измерениях действует большое число факторов, вызывающих как систематические, так и случайные погрешности изготовления и измерения.

Характеристики точности изготовления и измерений приближенно определяют статистическими методами по результатам опыта.

Для определения точности измерений контроль размеров производят в одной точке несколько раз (не менее трех), не меняя условий замера (выполняется условие «равноточных измерений»).

При оценке точности изготовления геометрической формы детали измеряют в нескольких точках. Расположение точек должно быть равномерным по длине контролируемого участка детали. При этом за результаты измерений (отклонений) принимаются предельные значения отклонений действительных размеров от номинальных значений

При определении точности изготовления партии деталей измеряют каждую деталь 1 – 2 раза, причем расположение точки замера должно быть одинаковым (например, у торца валика).

В результате изготовления (измерения) распределение случайных величин подчиняется определенному закону. При нормальном законе распределения его параметрами являются математическое ожидание М(х) = А и среднее квадратичное отклонение s. Эти параметры приближенно можно оценить по данным измерений (эмпирическому распределению случайных величин):

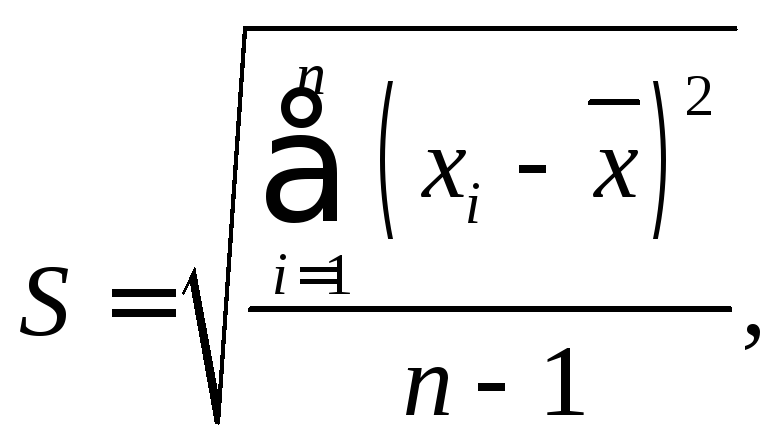

![]() –среднему

арифметическому значению;

–среднему

арифметическому значению;

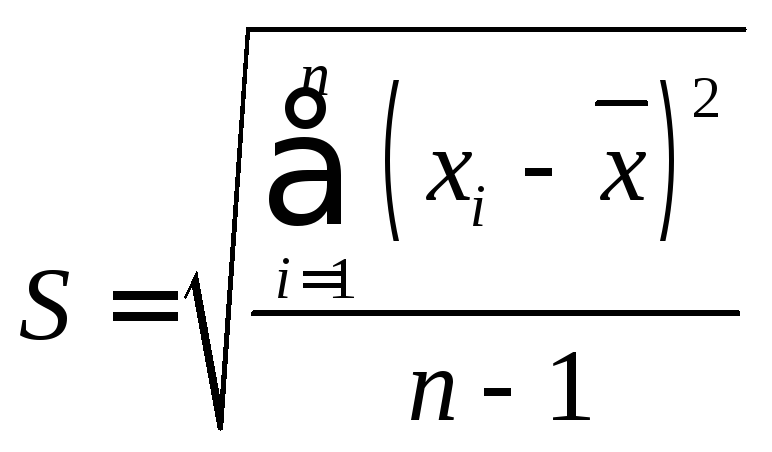

S

– уточненному среднему квадратичному

отклонению (характеризует отклонение

единичных наблюдений от

![]() )

)

![]() (i

= 1, 2, … n),

(i

= 1, 2, … n),

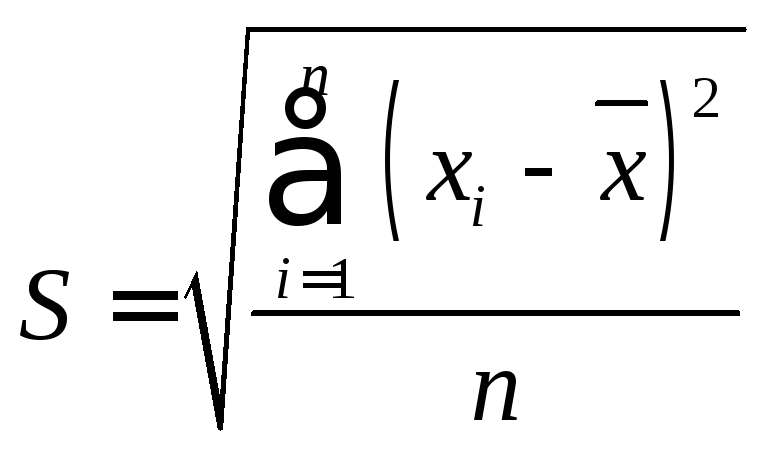

при n > 100 пользуются средним квадратичным отклонением

.

.

Точность оценки

результатов измерений, изготовления

деталей определяется размерами

доверительных интервалов. Доверительный

интервал –

это интервал вида

![]() ,

в который с доверительной вероятностьюР

попадает теоретическое значение М(х)

= А.

,

в который с доверительной вероятностьюР

попадает теоретическое значение М(х)

= А.

![]() ,

,

где t0 – коэффициент Стьюдента, определяемый по табл. 1;

![]() –среднее

квадратичное отклонение, характеризующее

отклонение

–среднее

квадратичное отклонение, характеризующее

отклонение

![]() отА

(точность измерений)

отА

(точность измерений)

Чем больше n, тем выше точность оценки параметров теоретического распределения:

![]() ;

;

![]() .

.

При n

> 100

доверительная

вероятность того, что

![]() составляетР

= 0,9973.

составляетР

= 0,9973.

Таблица 1

|

n – 1 |

Р = 0,9 |

Р = 0,95 |

Р = 0,98 |

Р = 0,99 |

|

1 |

6,314 |

12,706 |

31,821 |

63,657 |

|

2 |

2,92 |

4,303 |

6,965 |

9,925 |

|

3 |

2,353 |

3,182 |

4,541 |

5,841 |

|

4 |

2,132 |

2,776 |

3,747 |

4,604 |

|

5 |

2,015 |

2,571 |

3365 |

4,032 |

|

6 |

1,943 |

2,447 |

3,143 |

3,707 |

|

7 |

1,895 |

2365 |

2,998 |

3,499 |

|

8 |

1,86 |

3,306 |

2,896 |

3,355 |

|

9 |

1,833 |

2,262 |

2,821 |

3,25 |

|

10 |

1,812 |

2,228 |

2,764 |

3,169 |

Определение точности измерения детали

Обработка результатов измерений

Действительным размером называется размер, получаемый в процессе изготовления или эксплуатации с учетом точности и воспроизводимости измерения.

Результатом технического измерения принято считать величину измерения А с учетом случайной погрешности измерения А ± Δизм.сл. при доверительной вероятности Р.

Систематическая составляющая погрешности измерения предварительно исключается.

Для повышения точности измерений рекомендуется проводить серию измерений в одной точке (не менее трех раз).

Обработка данных измерений

Полученные отдельные

единичные результаты измеряемой величины

обозначаются x1,

x2,

x3,…

xn.

Разница между значениями, полученными

при измерении объекта, характеризует

точность измерения. За действительное

значение А

измеряемой величины принимается среднее

арифметическое

![]() из полученных при измерении отдельных

единичных результатов.

из полученных при измерении отдельных

единичных результатов.

Если известно, что

систематическая погрешность Δизм.

с. не

изменялась в процессе измерений, то при

вычислении результата можно вычислить

среднее

![]() ,

а затем исключить из него систематическую

погрешность, то есть

,

а затем исключить из него систематическую

погрешность, то есть

![]()

где

n

– число единичных измерений;

![]() – результат единичного измерения. В

противном случае следует исключить

систематическую погрешность из каждого

измеренияUi,

то есть

– результат единичного измерения. В

противном случае следует исключить

систематическую погрешность из каждого

измеренияUi,

то есть

![]() ,

,

а затем вычислить среднее арифметическое.

Систематическая составляющая погрешности измерения может быть исключена различными методами:

1. Метод введения поправок (предварительная поверка и аттестация мер и измерительных приборов или использование их аттестатов, учет погрешностей шкал, наборов мер и температурных условий).

2. Метод сравнения с образцом.

3. Метод компенсации погрешности по знаку – проведение измерений таким образом, чтобы погрешность вошла в результат измерений с одним знаком, другой раз – с другим.

4. Метод симметричных наблюдений при прогрессивных погрешностях, заключающийся в повторении наблюдений в обратном порядке.

В случае, если

![]() ,

то неисключенными систематическими

погрешностями по сравнению со случайными

пренебрегают.

,

то неисключенными систематическими

погрешностями по сравнению со случайными

пренебрегают.

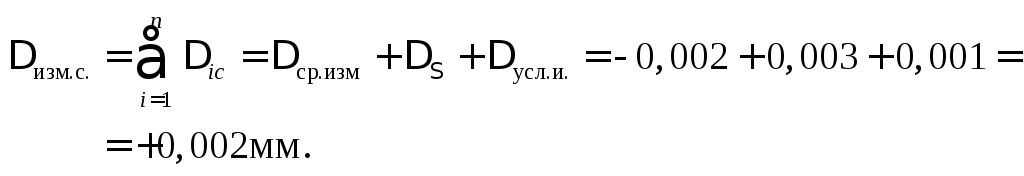

Например, при аттестации установлены:

погрешность средства измерения Δср. изм = – 0,002 мм;

погрешность измерительного приспособления Δ∑ = +0,003 мм;

погрешность от условий измерения Δусл.и. = + 0,001 мм, остальным можно пренебречь.

Величина суммарной систематической составляющей погрешности измерения равна:

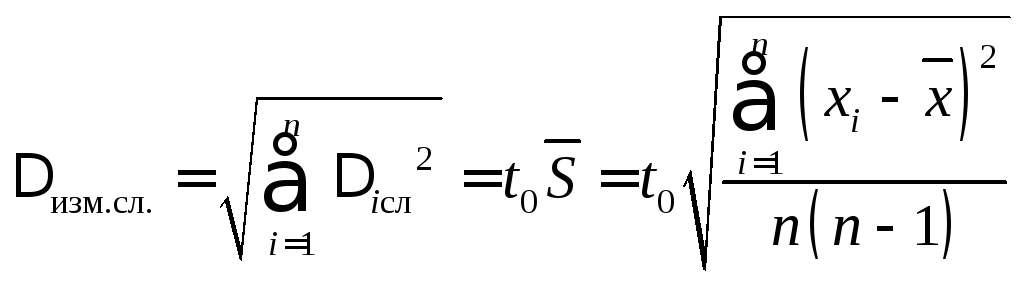

Если часть систематических погрешностей переходит в разряд случайных (например, средство измерения не аттестовано, а известна лишь допустимая погрешность средства измерения Δic), то их учитывают как случайные, то есть величина суммарной случайной погрешности измерения будет равна:

![]()

где

![]() – систематические погрешности, перешедшие

в разряд случайных.

– систематические погрешности, перешедшие

в разряд случайных.

Доброкачественность измерений определяется отсутствием среди них грубых погрешностей (критерий Греббса-Смирнова). Для исключения из ряда грубых погрешностей отбирают единичные измерения с наиболее отклоняющимися от среднего значениями Xmax и Xmin и вычисляют отклонение от среднего арифметического:

![]()

![]()

где S – среднее квадратичное отклонение отдельного наблюдения от x

,

,

Затем находят теоретическое значение параметра Кp в зависимости от n и доверительной вероятности Р по табл. 2.

Таблица 2

|

n |

Кр |

||

|

P = 0,9 |

P = 0,95 |

P = 0,99 |

|

|

5 6 7 8 9 10 |

1,79 1,89 1,97 2,04 2,10 2,15 |

1,87 2,00 2,09 2,17 2,24 2,29 |

1,96 2,13 2,26 2,37 2,46 2,54 |

Если Кmax > Кр или Кmin > Кp, то измерение следует считать грубым и отбросить.

После оценки доброкачественности измерений определяют случайную составляющую погрешности измерений Δизм.сл:

,

,

где

![]() – среднее квадратичное отклонение

– среднее квадратичное отклонение![]() отА

(ошибка измерения).

отА

(ошибка измерения).

Если

![]() ,

то случайной погрешностью измерений

по сравнению с систематической

пренебрегают.

,

то случайной погрешностью измерений

по сравнению с систематической

пренебрегают.

При симметричной погрешности результаты измерений представляют в виде:

A ± Δизм.сл., Р.

В общем случае A, Δ от ΔH до ΔB, P (ΔH, ΔB – соответственно, нижняя и верхняя границы погрешности измерения Δ).

Пример. В производственных условиях произведены четыре измерения диаметра вала микрометром нулевого класса (микрометр не аттестован, условия измерений соответствуют ГОСТ 8.050-73).

Показания записаны в табл. 3.

Таблица 3

|

Номер измерения |

Показания X, мм |

|

|

|

1 |

7,97 |

-0,001 |

1∙10-6 |

|

2 |

7,975 |

+0,004 |

16∙10-6 |

|

3 |

7,965 |

-0,006 |

36∙10-6 |

|

4 |

7,974 |

+0,003 |

9∙10-6 |