Файл: Диплом Автоматизация производства пожаробезопасного термоформируемого пенопласта.pdf

ВУЗ: Нижегородский государственный технический университет

Категория: Дипломная работа

Дисциплина: Автоматизация

Добавлен: 28.11.2018

Просмотров: 5090

Скачиваний: 117

Лист

№ докум.

И

н

в

.

№

п

о

дл

.

П

о

д

п

и

сь

и

да

т

а

В

з

а

м

е

н

и

н

в

.

№

ВР-12АТПП-НГТУ(ДПИ)-009-16.ПЗ

И

н

в

.

№

д

уб

л

.

П

о

д

п

и

сь

и

да

т

а

7

Подп.

Дата

Лист

Изм.

1 Описание технологического процесса и его регламент

1.1 Описание технологического процесса

Процесс получения пожаробезопасного термоформуемого пенопласта

состоит из следующих стадий:

1.

Хранение мономеров и добавок;

2.

Получение вакуума;

3.

Подготовка силикатного стекла и прокладочной трубки;

4.

Сборка полимеризационных форм;

5.

Приготовление полимеризационной смеси;

6.

Заливка полимеризационной смеси в формы и сборка кассет;

7.

Водная полимеризация;

8.

Воздушная полимеризация;

9.

Разборка кассет и обработка сополимерного листа;

10.

Вспенивание сополимерного листа и обработка готового

продукта пенопласта;

11.

Узел сбора сдувок и стоков;

12.

Узел ввода азота;

13.

Узел ввода пара;

14.

Узел ввода сжатого воздуха;

15.

Узел ввода речной вода

16.

Аварийное опорожнение оборудования.

В настоящем дипломном проекте рассмотрены следующие стадии:

приготовление полимеризационной смеси, водная полимеризация, воздушная

полимеризация, сбор сдувок и стоков.

1.1.1 Приготовление полимеризационной смеси

Приготовление полимеризационой смеси осуществляется в смесителе-

вакуумизаторе (далее реактор) поз. Р56, объемом 0,16 м3, представляющем

собой вертикальный цилиндрический аппарат с эллиптическими днищем и

крышкой, с рубашкой, якорной мешалкой с частотой вращения 45 об/мин,

двойным торцовым уплотнением. В качестве затворной жидкости

используется речная вода, которая сливается в промканализацию. Реактор

установлен в поддоне.

Канистры с сырьем к месту загрузки, доставляются и поднимаются на

отм. +4,00 м в помещение приготовления полимеризационно смеси.

Расчетное количество сырья из тары с весов поз. Х61 с помощью бочкового

насоса поз. Н63 подается в реактор. Место загрузки оборудовано местным

отсосом и поддоном.

ММФ и инициатор Perkadox 16 в навеске или в качестве раствора в

мономере загружают в реактор через воронку под местным отсосом и с

использованием СИЗ.

Лист

№ докум.

И

н

в

.

№

п

о

дл

.

П

о

д

п

и

сь

и

да

т

а

В

з

а

м

е

н

и

н

в

.

№

ВР-12АТПП-НГТУ(ДПИ)-009-16.ПЗ

И

н

в

.

№

д

уб

л

.

П

о

д

п

и

сь

и

да

т

а

8

Подп.

Дата

Лист

Изм.

После загрузки исходных веществ канистры с их остаточным

количеством могут храниться в холодильном шкафу в лаборатории.

После загрузки сырья, инициатора и других добавок, включается

мешалка и в рубашку подается речная вода. Температуры смеси в реакторе

поз. Р56 регулирования в пределах 18- 25°С. Перемешивание осуществляется

15-20 мин. Для удаления воздуха из готового раствора реактор

вакуумируется Р(абс) 0,01-0,02 МПа в течение 20-30 минут. Стравливание

вакуума производится азотным дыханием, чтобы избежать попадания

кислорода воздуха в полимеризационную смесь.

Для

предотвращения

уноса

летучих

компонентов

в

процессе

перемешивания или загрузки предусматривается теплообменник поз.Т57,

охлаждаемый хладоносителем. Пары конденсируются и возвращаются в

реактор Р56, а несконденсировавшиеся пары направляются на улавливание в

хвостовой холодильник поз. Т71 и далее выбрасываются в атмосферу.

Теплообменник Т57 – вертикальный, типа «труба в трубе» с поверхностью

теплообмена F 0,0785 м2.

Готовая полимеризационная смесь из реактора поз. Р56 подается на

залив форм через систему фильтров поз. Ф58, Ф59, Ф60.

Фильтр поз. Ф58 – картиджный марки ФМнж(Х) с фильтрующим

элементом,

представляющим

собой

многослойную

цилиндрическую

конструкцию из полипропиленовых волокон, с изменяющейся пористостью

по сечению фильтрующего слоя. Принцип фильтрации основан на

фракционном отделении частиц за счет постепенного повышения тонкости

фильтрации

по

слоям

фильтрующего

элемента,

благодаря

чему

обеспечивается высокая производительность и эффективность очистки.

Степень очистки 0,5 мкм.

Фильтры поз. Ф59,60 – однопатронные марки ДС-1-250М, со сменным

фильтрующим элементом. Присоединение фильтроэлемента к держателю

осуществляется через адаптер с уплотнительными кольцами. Фильтры

устанавливаются непосредственно на трубопроводе. Входной и выходной

патрубки устроены в основании держателя, что позволяет производить

замену фильтроэлемента без отсоединения подходящих трубопроводов.

Фильтрующий элемент марки ЭВПг.П-050-Д-250 представляет собой

гидрофильный

фильтрующий

материал

повышенной

плотности

из

микроволокон

полипропилена.

Регенерация

фильтра

осуществляется

промывкой растворителем в прямотоке и в противотоке. Степень очистки 0,5

мкм.

Чистка реактора поз. Р56 осуществляется промывкой его ацетоном.

Для этого в реактор из канистры с весов поз. Х61 в количестве 0,1 м3 на

одну промывку загружается ацетон и включается мешалка. Сливы от

промывок направляются в сборник сточных вод поз. Е70 и далее на

установку термического обезвреживания.

Для продувки и пропарки оборудования и трубопроводов перед

ремонтом проектом предусматривается азот Р 0,07 МПа и пар Р 0,7 МПа.

Лист

№ докум.

И

н

в

.

№

п

о

дл

.

П

о

д

п

и

сь

и

да

т

а

В

з

а

м

е

н

и

н

в

.

№

ВР-12АТПП-НГТУ(ДПИ)-009-16.ПЗ

И

н

в

.

№

д

уб

л

.

П

о

д

п

и

сь

и

да

т

а

9

Подп.

Дата

Лист

Изм.

Для

безопасной

эксплуатации

производства

предусматривается

автоматический контроль концентрации паров вредных веществ в воздухе

рабочей зоны.

При загазованности срабатывает сигнализация в ПУ и по месту и

включается аварийная вентиляция.

1.1.2 Водная полимеризация

Водная полимеризация проводится в ванне водной полимеризации поз.

Х12.

Ванна водной полимеризации представляет собой открытую емкость

прямоугольной формы, объемом 2,3 м3. Ванна снабжена равномерно

распределенными по высоте отверстиями и коллекторами ввода и вывода

воды для обеспечения постоянной температуры по всему объему ванны.

Ванна заполняется речной водой визуально. Для контроля и предотвращения

перелива воды при заполнении или подпитке в конструкции ванны

предусмотрена переливная труба, слив из которой осуществляется в

промливневую канализацию К7.

Температура воды в ванне для протекания процесса полимеризации

должна составлять 30±2°С. Контроль температуры воды в ванне

осуществляется автоматически по 4 точкам и дополнительно с помощью

переносных датчиков температуры в количестве 4 - 6 штук. Поддержание

постоянной температуры по всему объему ванны осуществляется

автоматически принудительной циркуляцией воды циркуляционным насосом

поз. Н66/1,2 через теплообменники поз. Т64,Т65.

Циркуляция воды для ее подогрева до плюс 40°С осуществляется по

контуру: ванна полимеризации поз. Х12 → насос поз. Н66/1,2 →

теплообменник поз. Т64 → ванна полимеризации поз.Х12. Подогрев воды

производиться в пластинчатом теплообменнике поз. Т64 паром Р 0,7 МПа с

температурой 185°С. Для регулирования температуры циркуляционной воды

на трубопроводе пара установлен регулирующий клапан поз. T5а,

срабатывающий от датчика температуры, расположенного на общем

трубопроводе горячей и холодной воды перед ванной.

Циркуляция воды для ее охлаждения до плюс 20°С осуществляется по

контуру: ванна полимеризации поз. Х12 → насос поз. Н66/1,2 →

теплообменник поз. Т65 → ванна полимеризации поз.Х12. Охлаждение

циркуляционной воды производиться в пластинчатом теплообменнике поз.

Т65 речной водой. Для регулирования температуры циркуляционной воды на

трубопроводе речной (охлаждающей) воды установлен клапан поз. T5б,

срабатывающий от датчика температуры, расположенного на общем

трубопроводе горячей и холодной воды перед ванной.

Регулирование температуры циркуляционной воды, поступающей в

ванну полимеризации, в зависимости от режима процесса(нагрев-

охлаждение)

происходит

с

помощью

регулирующих

клапанов,

Лист

№ докум.

И

н

в

.

№

п

о

дл

.

П

о

д

п

и

сь

и

да

т

а

В

з

а

м

е

н

и

н

в

.

№

ВР-12АТПП-НГТУ(ДПИ)-009-16.ПЗ

И

н

в

.

№

д

уб

л

.

П

о

д

п

и

сь

и

да

т

а

10

Подп.

Дата

Лист

Изм.

установленных на трубопроводах горячей и речной (охлаждающей) воды

соответственно.

Поддержание

температурного

режима

процесса

осуществляется

автоматически из ЦПУ с автоматизированного рабочего места (АРМ)

оператора. О протекании полимеризации свидетельствует появление

непрозрачности мономерной смеси после 4-8 часов пребывания в водной

ванне, что соответствует 20-25% конверсии мономеров. Непрозрачность

мономерной смеси возникает из-за разности коэффициентов преломления

мономеров и образующегося полимера. Готовность полимера к перегрузке из

ванны в шкаф дополимеризации определяется снижением или полным

исчезновением непрозрачности мономерной смеси, когда степень конверсии

составит 80-90%.

После определения готовности полимера кассеты с формами

поднимается над ванной и после стекания воды устанавливается на тележку.

С форм снимаются струбцины и возвращаются на струбциновку. Кассета с

формами на тележке перемещается по рельсам к шкафу дополимеризации

поз. Х13.

Слив воды из ванны водной полимеризации поз. Х12 и ее чистка

предусматривается не чаще 1 раза в 2 месяца или перед ремонтом. Слив воды

осуществляется по трапу в промливневую канализацию. В случае аварийной

ситуации – растрескивания форм и загрязнения воды сополимером, вода из

ванны сливается в емкость сточных вод поз. Е70 и далее на термическое

обезвреживание.

1.1.3 Воздушная полимеризация

Процесс

дополимеризации

проводиться

в

шкафу

воздушной

полимеризации поз. Х13. На данной стадии происходит исчерпание

остаточного мономера, и степень конверсии составляет 98% и более.

Шкаф воздушной полимеризации поз. Х13 представляет собой аппарат

тоннельного типа, с принудительной циркуляцией воздуха, оборудованный

центробежным вентилятором и паровым и водяным калориферами. Шкаф

полимеризации предназначен размещения для одной кассеты. Внутри шкафа

установлены рельсы. Ворота сдвижные перемещаются с помощью катков.

После открытия ворот на рельсы шкафа и рельсы под тележку устанавливают

вставыши рельсовых путей. Тележка с установленной на ней кассетой

перемещается в шкаф поз. Х13 по рельсам. Ворота закрываются и

герметизируются с помощью упорных винтов.

Режим стадии дополимеризации приведен в таблице 1.1.

Лист

№ докум.

И

н

в

.

№

п

о

дл

.

П

о

д

п

и

сь

и

да

т

а

В

з

а

м

е

н

и

н

в

.

№

ВР-12АТПП-НГТУ(ДПИ)-009-16.ПЗ

И

н

в

.

№

д

уб

л

.

П

о

д

п

и

сь

и

да

т

а

11

Подп.

Дата

Лист

Изм.

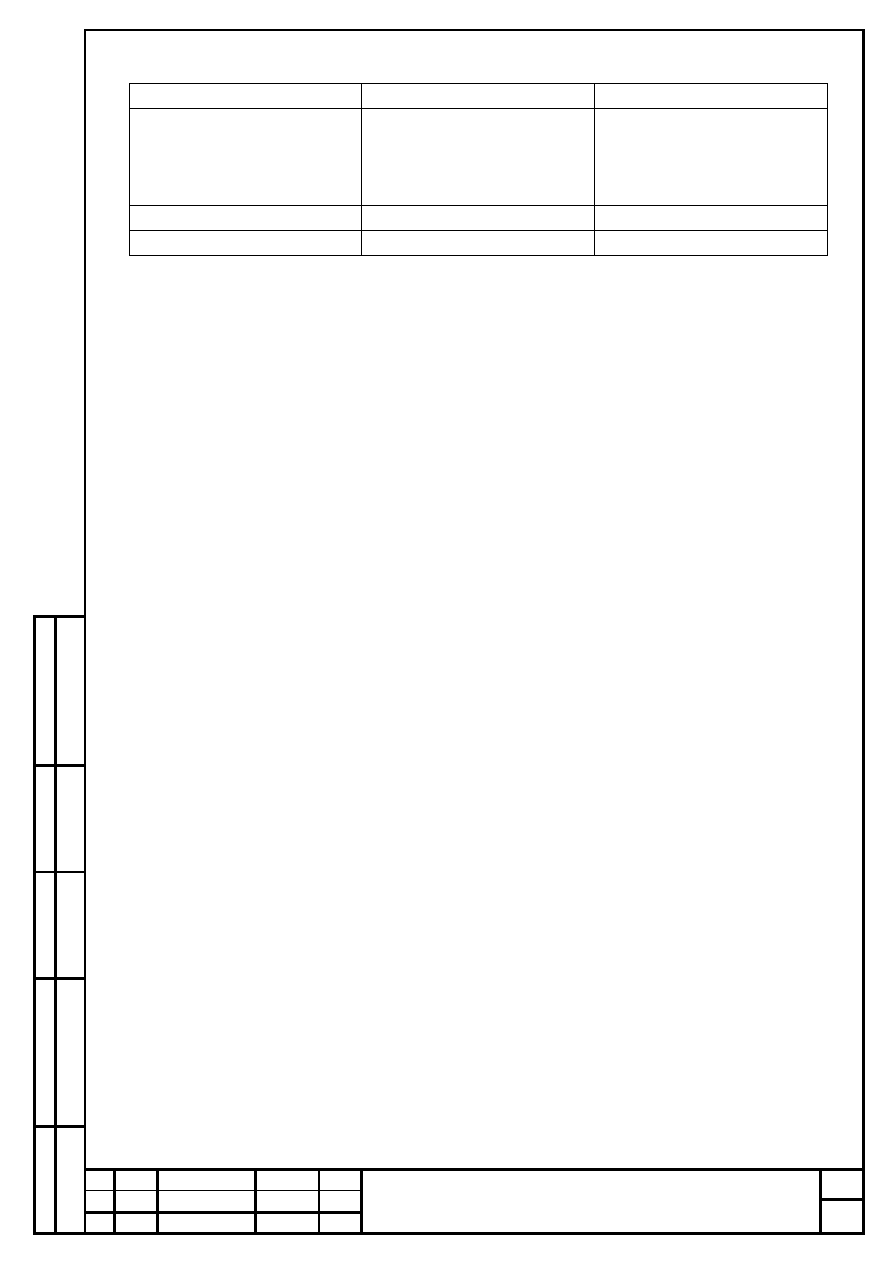

Таблица 1.1 – Режим стадии дополимеризации

Стадия

Температура,

0

С

Продолжительность, ч

Прогрев

40

50

60

70-100

1-10

1

1

1

Выдержка

100

1

Охлаждение

100-25

5

На стадии прогрева от плюс 20 до плюс 70°С температурный режим в

шкафу

полимеризации

поддерживается

циркулирующим

воздухом,

нагреваемым в паровом калорифере. В качестве теплоносителя используется

конденсат. Температура теплоносителя для нагрева воздуха обеспечивается

путем

впрыскивания

пара

в

конденсат

в

пароводосмесителе

и

поддерживается при помощи регулирующего клапана, установленного на

трубопроводе пара, одновременно являясь корректирующим параметром в

схеме регулирования температуры в шкафу полимеризации. Циркуляция

конденсата осуществляется насосом поз. Н68 из сборника конденсата поз.

Е67. В сборник конденсата Е67 собирается конденсат пара от шкафа

полимеризации поз. Х13 и теплообменника поз. Т64. Сборник представляет

собой емкость прямоугольной формы, объемом 0,35 м3 с вертикальной

перегородкой внутри. Перегородка делит емкость на две части, обеспечивая

тем самым постоянный уровень в той части емкости, из которой

осуществляется циркуляция конденсата. Избыток конденсата переливается

во вторую часть емкости. При достижении в ней максимального уровня

включается насос поз. Н69 и откачивает конденсат в коллектор конденсата

для возврата в существующую котельную. При минимальном уровне насос

отключается.

На стадии прогрева от плюс 70 до плюс 100°С и выдержки при 100°С

температурный

режим

в

шкафу

полимеризации

обеспечивается

циркулирующим воздухом, нагреваемым в паровом калорифере. В качестве

теплоносителя используется пар Р 0,7 МПа с температурой 185°С, подача

которого регулируется в зависимости от температуры внутри шкафа.

На стадии охлаждения от плюс 100°С до плюс 25°С температурный

режим поддерживается воздухом, охлаждаемым в водяном калорифере. В

качестве теплоносителя используется речная вода с температурой 5-20°С,

подача которого регулируется в зависимости от температуры внутри шкафа

Циркуляция воздуха в шкафу осуществляется с помощью центробежного

вентилятора.

Поддержание

температурного

режима

процесса

осуществляется

автоматически из ЦПУ с автоматизированного рабочего места (АРМ)

оператора.

После окончания процесса воздушной полимеризации открывают ворота

шкафа, устанавливают вставыши рельсовых путей и кассеты с формами на

выкатывается из шкафа. Затем кассета с формами перемещается с одной