Добавлен: 07.11.2023

Просмотров: 90

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение

1.Электромагнитные выключатели

1.1 Общие сведения

1.2 Особенности электромагнитных выключателей

Заключение

Список литературы

Введение

По существу электромагнитный выключатель является развитием контактора постоянного тока. Он не требует специальных сред для гашения дуги и может без ремонтов и ревизий совершать достаточно большое число включений и отключений. Область применения выключателя соответствует напряжению 10 ... 15 кВ. Если электромагнитные выключатели сравнивать с масляными или воздушными, то они обладают рядом преимуществ. Они взрыво- и пожаробезопасны. За счёт этих и многих других важных характеристик электромагнитные выключатели и получили широкое распространение.

1 Электромагнитные выключатели

1.1Общие сведения

По существу электромагнитный выключатель является развитием контактора постоянного тока. Он не требует специальных сред для гашения дуги и может без ремонтов и ревизий совершать достаточно большое число включений и отключений. Область применения выключателя соответствует напряжению 10 ... 15 кВ. Если электромагнитные выключатели сравнивать с масляными или воздушными, то они обладают рядом преимуществ. Для масляных выключателей необходим уход за маслом. Они взрыво- и пожароопасны. Когда применяются маломасляные выключатели, то количество масла в них значительно-меньше, чем в баковых. По сравнению с электромагнитными они также обладают целым рядом недостатков. В маломасляных выключателях количество операций ограничено. При их частых отключениях небольшое количество масла быстро загрязняется частицами, образующимися в результате горения дуги. Для работы воздушных выключателей нужен источник сжатого воздуха. Электромагнитным выключателям для работы не нужно ни масло, ни сжатый воздух, ни создание специальной среды, как для элегазовых выключателей, или пониженного давления, как для вакуумных выключателей.

Для каждого вида выключателей процессы возникновения, горения и гашения дуги имеют свои особенности. В масляном и воздушном выключателях напряжение между контактами при гашении дуги относительно невелико. Поэтому сопротивление дуги не сказывается на величине и форме тока. Угол сдвига фаз между током и напряжением близок к 90°. Если количество тепла, которое выделяет дуга, меньше, чем отводится от дуги за счет её охлаждения, то температура дуги уменьшается и она гаснет. Электрическая дуга служит газообразным проводником тока. На любой проводник с током действует магнитное поле. В результате создаётся сила, которая пропорциональна индуктивности поля и току проводника (дуге). Магнитное поле перемещает элементы дуги в пространстве, растягивает дугу, увеличивает её длину. С перемещением дуги в поперечном направлении относительно контактов осуществляется интенсивное её охлаждение. Это повышает градиент напряжения на столбе дуги. Замечено, что когда движение дуги осуществляется в среде газа, то возникает её расслоение на отдельные параллельные дуги. Чем длиннее дуга, тем больше число расслоенных дуг. Дуга - очень подвижный проводник. Всегда на

проводник с током действуют силы, которые стремятся увеличить запасную электромагнитную энергию проводника. Так как энергия пропорциональна индуктивности, то под действием своего же поля дуга стремится образовать витки. В нашем представлении петли, чем длиннее дуга, тем сильнее выражено это явление. Оно зависит от длины дуги, её диаметра, плотности воздуха и скорости движения дуги. В силу инерционности, небольших расстояний и аэродинамических сопротивлений можно принять, что дуга движется относительно контактов с постоянной скоростью. Воздействуя на дугу магнитным полем, её загоняют в длинную узкую щель дугогасительной камеры. При этом диаметр дуги больше ширины щели. Щель выполнена из материала с высокой теплопроводностью. Из-за отдачи тепла дуги стенкам, сопротивление её возрастает. Напряжение на дуге становится соизмеримо с напряжением сети. Его можно определить по формуле

где Ug – напряжение на дуге;

- расстояние между пластинами дугогасительного устройства;

lg – длина дуги. электромагнитный выключатель ток магнитный

Чтобы осуществилось гашение дуги при прохождении тока через нуль, должно выполняться неравенство

где Ub – мгновенное значение восстанавливающего напряжения.

Следует учитывать, что отключение чисто активной цепи осуществляется всегда легче, чем индуктивной.

1.2 Особенности электромагнитных выключателей

Основным принципом работы электромагнитного выключателя является использование системы магнитного дутья. Система предназначена для создания силы, воздействующей на дугу, чтобы она сошла с контактов и вошла в дугогасительную камеру. Электродинамическая сила служит одним из решающих факторов для гашения дуги. Чем больше ток отключения выключателем, тем больше электродинамическая сила, растягивающая, дугу. Внешнее магнитное поле способствует сокращению раствора контактов при гашении дуги. Наиболее рациональной магнитной индукцией является В=0,0069 Тл. Увеличение индукции относительно 0,0069 Тл незначительно влияет на процесс гашения дуги. При работе выключателей в области малых токов с их ростом, чтобы осуществлять гашение дуги, необходимо увеличивать раствор контактов. Для достижения необходимого раствора, требуется относительно большое время. В области больших отключаемых токов гашение дуги определяется электродинамическими силами. Чем больше ток, тем быстрее растягивается дуга, тем меньше время достижения дугой критической длины. При токах отключения, по величине меньших 100 А, электродинамические силы, действующие на дугу, малы. Поэтому в электромагнитных выключателях в данном случае, чтобы загнать дугу в щель дугогасительного устройства, применяется воздушное или газовое принудительное дутьё. Когда токи отключения превышают 100 А, электродинамические силы, воздействующие на дугу, достаточны без использования магнитного дутья, но во всех выключателях и при токах, больших 100 А, магнитное дутьё обязательно применяется. Это нужно для того, чтобы магнитное поле перемещало опорные точки дуги по поверхности контактов, В результате дуга быстро переходит с силовых контактов на дугогасительные и тем самым уменьшается разрушение контактов из-за их оплавления. На процесс отключения цепи величина напряжения действует при малых токах примерно до 30 А. Когда токи больше 100 А, основную роль выполняют электродинамические силы. Величина напряжения мало сказывается на растворе контактов, а следовательно, на гашении дуги. Характер нагрузки также сказывается, при малых токах. Тогда гашение дуги происходит в основном за счет ее растяжения. При сильном магнитном поле в области больших отключаемых токов возможны перенапряжения. Они наступают в основном при повторных пробоях из-за резкого снижения тока. За счет сильного магнитного дутья возможен обрыв тока. Это также приводит к возникновению перенапряжений.

В системах переменного тока электродинамическая сила, действующая на дугу, всегда пропорциональна квадрату тока. Направление силы по отношению к дуге постоянно. Среднее её значение эквивалентно такому постоянному току, который равен действующему значению переменного тока. Однако эти рассуждения справедливы только при условии, что потери в системе магнитного дутья отсутствуют. В действительности они существуют. Их наличие повышает температуру контактов выключателя и дугогасительного устройства. Обычно камера дугогасительного устройства состоит из пакета керамических пластин с пазами. Расстояние между пластинами составляет не более 2...3 мм. Керамические пластины представляют собой кордиерит. Кордиерит теплоёмок, обладает высокой механической и электрической прочностью. Камеры из кордиерита ду-гостойки и имеют большую теплопроводность. Под действием дуги они не выделяют ни паров, ни газов. Наличие паров и газов тормозит движение дуги. Надёжность работы выключателей определяется тепловыми режимами дугогаси-тельной камеры. Недостатком керамической камеры служит уменьшение её сопротивления при нагреве. В результате в электромагнитных выключателях могут протекать большие статические токи. Эти выключатели чувствительны к повышению напряжения сети.

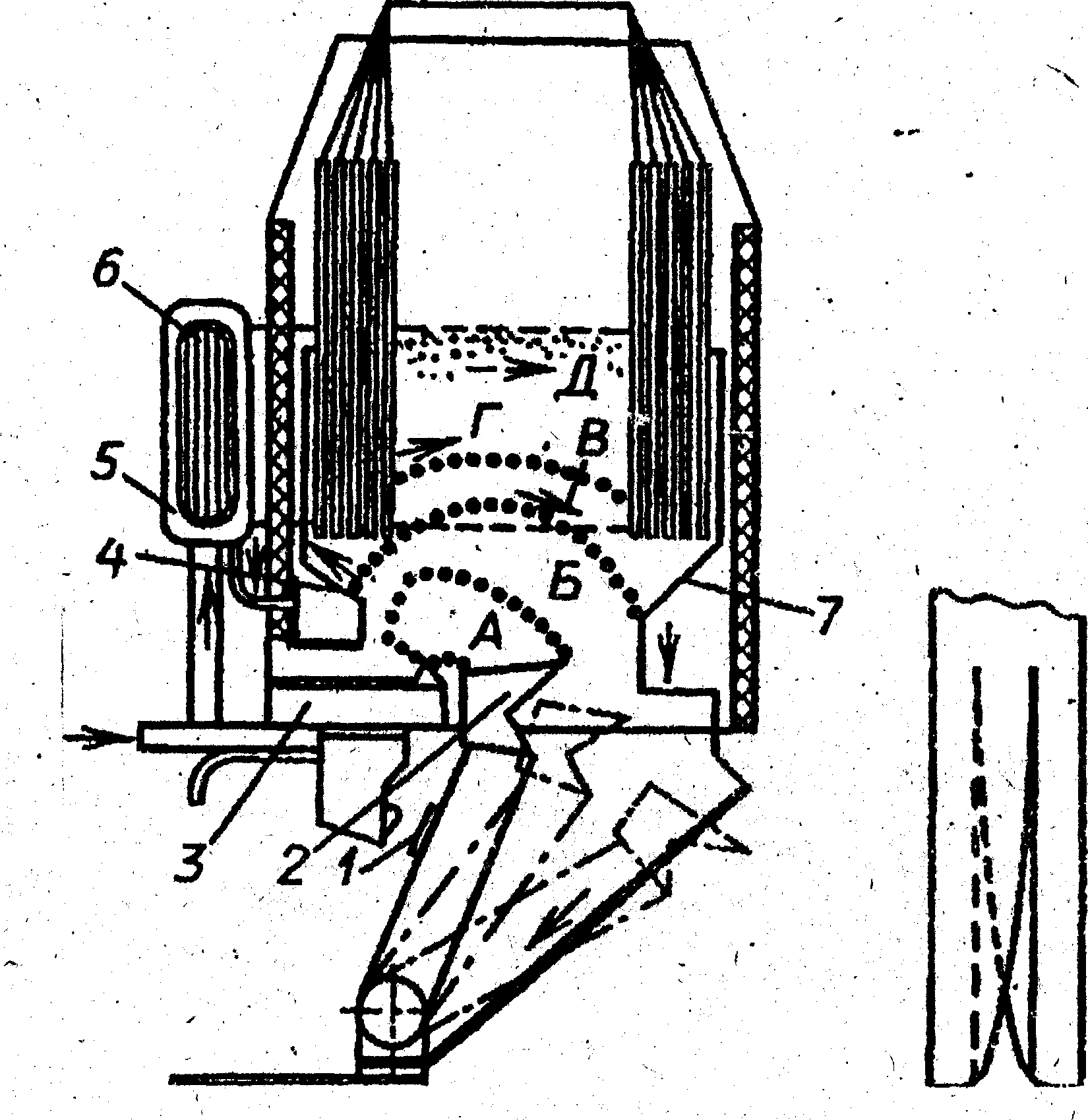

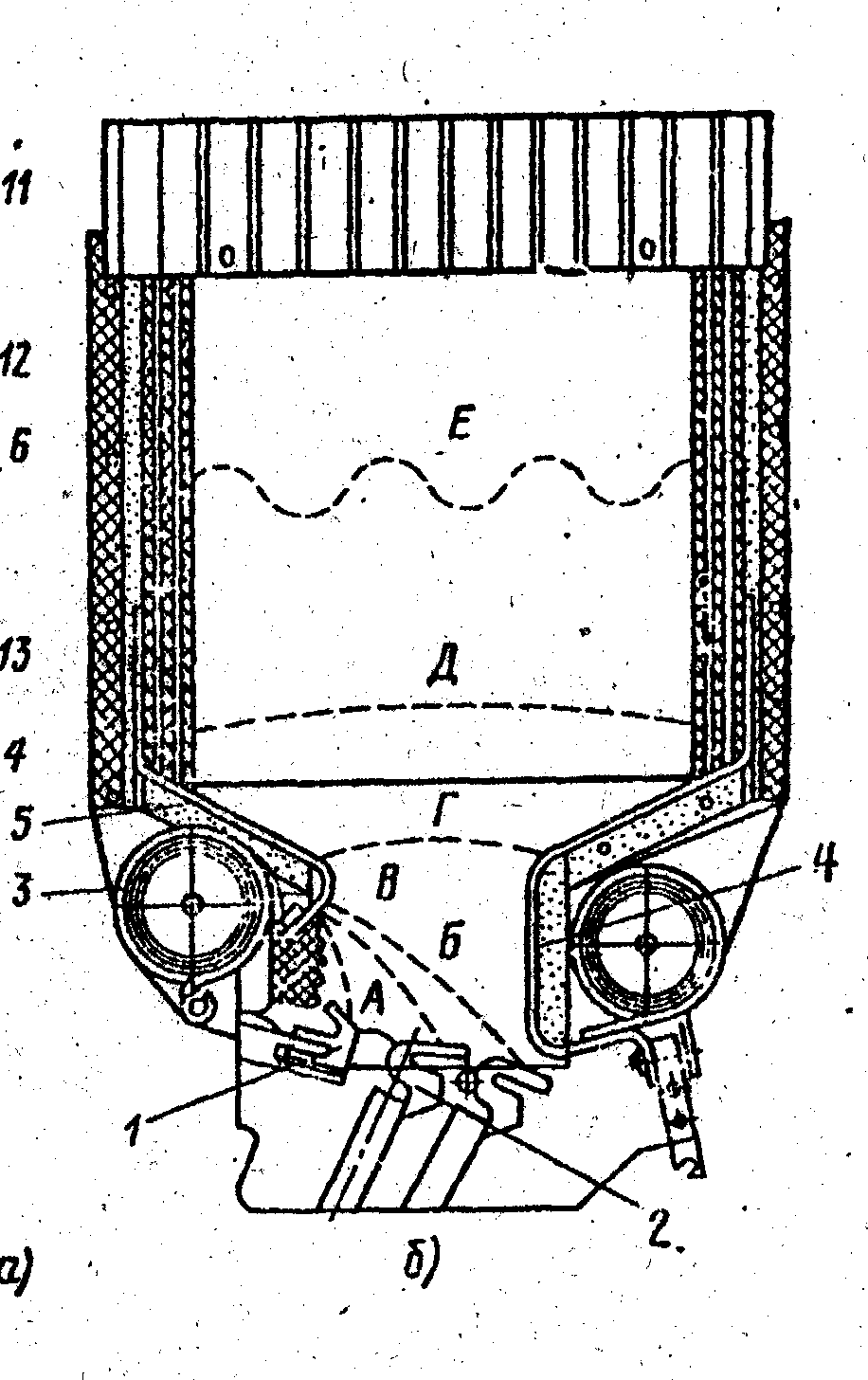

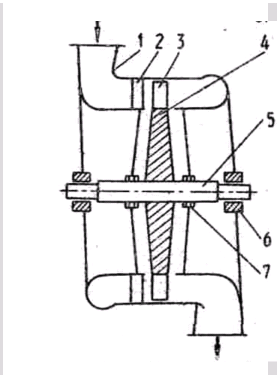

Дугогасительное устройство электромагнитного выключателя конструкции ВЭИ показано на рисунке 1. При отключении первоначально размыкаются силовые контакты 1. Затем размыкаются дугогасительные контакты 2 и 3. В процессе размыкания силовых контактов дуга растягивается и переходит на передний рог 4, а затем на рог 7, соединенный с подвижным контактом 2. Подключается катушка электромагнита 5. Между полюсами создаётся магнитное поле. Оно направлено перпендикулярно дуге. Взаимодействие тока с магнитным полем создаёт дополнительные силы для схода дуги с контактов и втягивает её в вырезы пластин дугогасительной камеры. Необходимо отметить, что число пластин определяется номинальным напряжением и током отключения. Чем выше номинальное напряжение сети, тем больше число пластин камеры.

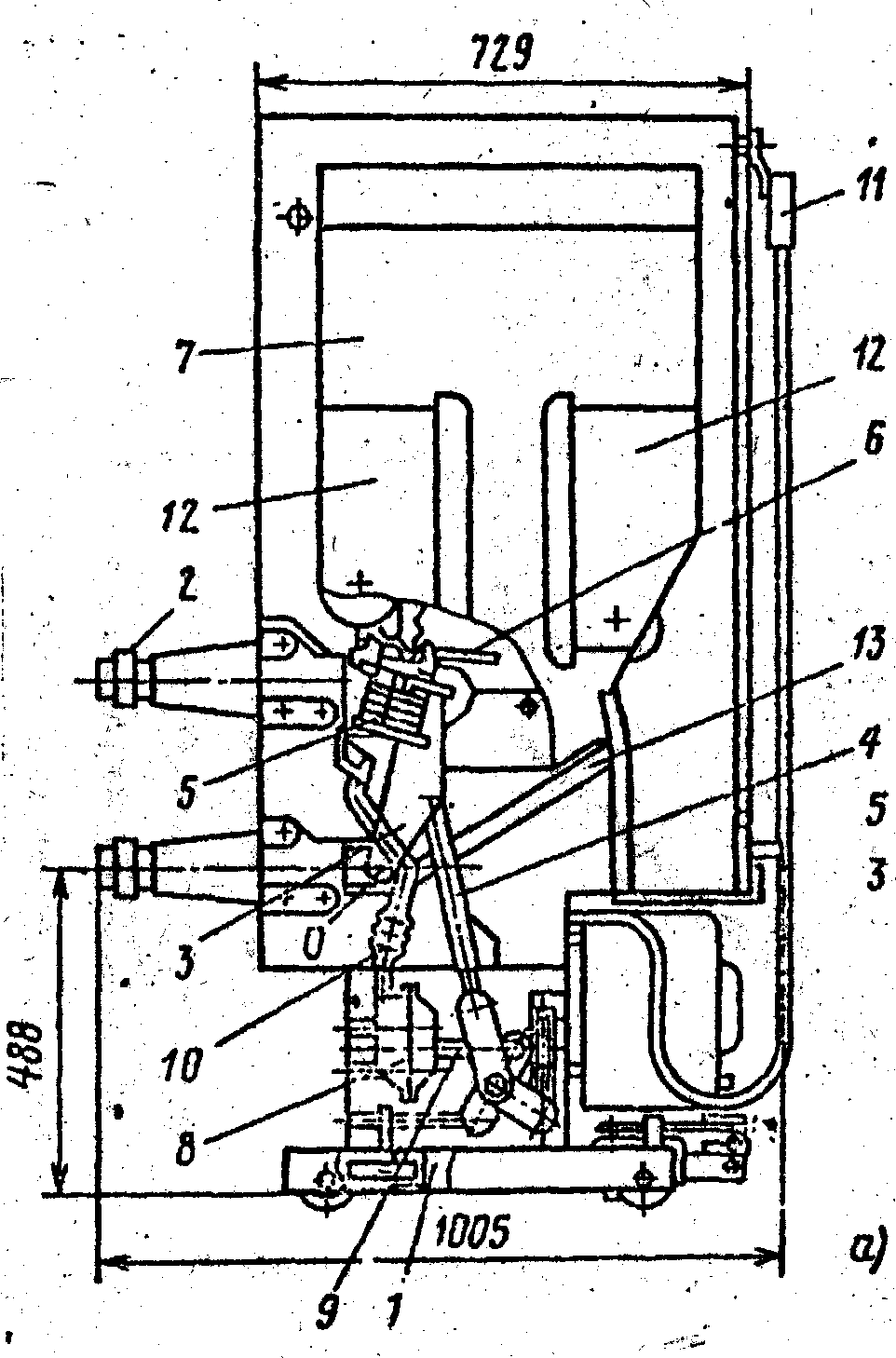

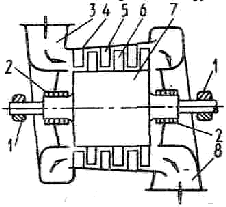

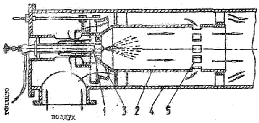

Выключатель серии ВЭ рассчитан на номинальные напряжения 6...10 кВ при номинальном токе 3,6 кА. Ток отключения выключателя составляет 31,5 кА. Конструктивно выключатель изображён на рис.2. Все три полюса выключателя смонтированы на тележке. Тележка выкатная. Перемещение тележки согласно рис.1 влево позволяет выключателю через пальцевые контакты 2 соединяться с шинами распределительного устройства. Подвижный контакт 3способен вращаться относительно точки О

. Осуществляется это за счет действия изоляционной штанги 4. Штанга 4 соединена с приводным механизмом выключателя. Каждый полюс снабжается главными (силовыми) контактами 5. Они выполнены в виде пальцев. Кроме главных контактов имеются дугогасительные контакты 6. Дугогасительные контакты расположены над главными контактами. Дугогасительное устройство 7 выключателя смонтировано выше контактной системы. Чтобы сдуть дугу с главных контактов в случае небольших токов отключения, выключатель располагает устройством воздушного дутья 8. Оно приводится в действие тягой 9. Тяга 9 соединена с приводным механизмом. В качестве воздушного дутья используется сжатый воздух. Подаётся он к дуге по трубе 10. Под действием сжатого воздуха дуга перемещается вверх и происходит включение катушки электромагнитного дутья. Соединение цепей привода выключателя и сигнализации к схеме управления комплектного распределительного устройства выполняется через штепсельный разъём 11.

Рисунок 1. Гасительная камера электромагнитного выключателя

где 1 – силовые контакты; 2,3 – дугогасительные контакты;4 – передний рог;5 – катушка электромагнита;6 – дугогасительные контакты; 7 - дугогасительное устройство

Рисунок 2. Общий вид электоромагнитного выключателя

Рисунок 3. Дугогасительное устройство электромагнитного выключателя

Заключение

Электромагнитные выключатели допускают частые выключения. Поэтому они широко используются в электропечных установках. Так, выключатель серии ВЭМ способен выполнить без ревизии более 10 000 операций. Опыт эксплуатации показывает, что капитальный ремонт их следует производить после 75 000 операций. Отечественные заводы выпускают выключатели серии ВЭМ с током отключения 40 кА для, номинального напряжения 6,9 кВ и до 20 кА при напряжении 11,5 кВ. Кроме оснащения электропечных устройств они применяются, в системах собственных нужд электростанций и установках с частыми выключениями.

Список литературы

1. Александров А. Н. Электрические аппараты высокого напряжения;

Энергоатомиздат, 1989. 343 с.

2. Чунихин А. А., Жаворонков М. А. Аппараты высокого напряжения. Учебное пособие для вузов. М.: Энергоатомиздат, 1985. 432 с.

3. А.Н. Шпиганович, Н.М. Огарков, А.А. Шпиганович Высоковольтное электрооборудование распределительных устройств Часть 2: Учебное пособие /Липецкий государственный технический университет. Липецк, 1998. 80

Размещен

Введение

В последние годы газотурбинные установки получают широкое применение в различных отраслях промышленности. Причиной этого являются характерные качества газотурбинного двигателя: простота тепловой и кинематической схемы, относительная простота конструкции, малая масса, приходящаяся на единицу мощности, высокая маневренность, сравнительно простая автоматизация управления. Кроме того в последние годы имеются значительные достижения как в область аэродинамики турбомашин, так и в разработке жаропрочных сталей и сплавов. Успехи аэродинамики и металлургии позволили поднять тепловую экономичность ГТУ до необходимого уровня и создать предпосылки для внедрения ГТУ в различные области народного хозяйства

2. Газотурбинные установки

Газотурбинная установка (ГТУ) состоит из двух основных частей – это силовая турбина и генератор, которые размещаются в одном корпусе. Поток газа высокой температуры воздействует на лопатки силовой турбины (создает крутящий момент). Утилизация тепла посредством теплообменника или котла-утилизатора обеспечивает увеличение общего КПД установки.

ГТУ может работать как на жидком, так и на газообразном топливе. В обычном рабочем режиме – на газе, а в резервном (аварийном) – автоматически переключается на дизельное топливо. Оптимальным режимом работы газотурбинной установки является комбинированная выработка тепловой и электрической энергии. ГТУ может работать как в базовом режиме, так и для покрытия пиковых нагрузок.

2.1 Простая газотурбинная установка непрерывного горения и устройство её основных элементов.

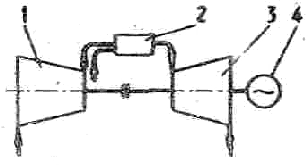

Принципиальная схема простой газотурбинной установки показана на рисунке 1.

Рисунок 1 – Принципиальна схема ГТУ: 1 – компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – электрогенератор

Компрессор 1 засасывает воздух из атмосферы, сжимает его до определенного давления и подает в камеру сгорания 2. Сюда же непрерывно поступает жидкое или газообразное топливо. Сгорание топлива при такой схеме происходит непрерывно, при постоянном давлении, поэтому такие ГТУ называются газотурбинными установками непрерывного сгорания или ГТУ со сгоранием при постоянном давлении.

Горячие газы, образовавшиеся в камере сгорания в результате сжигания топлива, поступают в турбину 3. В турбине газ расширяется, и его внутренняя энергия преобразуется в механическую работу. Отработавшие газы выходят из турбины в окружающую среду (в атмосферу).

Часть мощности, развиваемой газовой турбиной, затрачивается на вращение компрессора, а оставшаяся часть (полезная мощность) отдается потребителю. Мощность, потребляемая компрессором, относительно велика и в простых схемах при умеренной температуре рабочей среды может в 2-3 раза превышать полезную мощность ГТУ. Это означает, что полная мощность собственно газовой турбины долгий быть значительно больше полезной мощности ГТУ.

Так как газовая турбина может работать только при наличии сжатого воздуха, получаемого только от компрессора, приводимого во вращение турбиной, очевидно, что пуск ГТУ должен осуществляться от постороннего источника энергии (пускового мотора), с помощью которого компрессор вращается до тех пор, пока из камеры сгорания не начнет поступать газ определённых параметров и в количестве, достаточном для начала работы газовой турбины.

Из приведенного описания ясно, что газотурбинная установка состоит из трех основных элементов: газовой турбины, компрессора и камеры сгорания. Рассмотрим принцип действия и устройство этих элементов.

2.1.1 Турбина

На рисунке 2 показана схема простой одноступенчатой турбины. Основными частями её являются; корпус (цилиндр.) турбины 1, в котором укреплены направляющие лопатки 2, рабочие лопатка 3, установленные по всей окружности на ободе диска 4, закрепленного на валу 5. Вал турбины вращается в подшипниках 6. В местах выход вала из корпуса установлены концевые уплотнения 7, ограничивающие утечку горячих газов из корпуса турбин. Все вращающиеся части, турбины (рабочие лопатки, диск, вал) составляют её ротор. Корпус с неподвижными направляющими лопатками и уплотнениями образует статор турбины. Диск с лопатками образует рабочее колесо.

Рисунок 2 – Схема одноступенчатой турбины

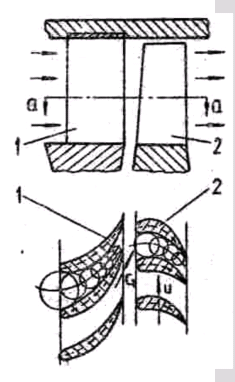

Совокупность ряда направлявших и рабочих лопаток называется турбинной ступенью. На рисунке 3 вверху изображена схема такой турбинной ступени и внизу дано сечение направляющих и рабочих лопаток цилиндрической поверхности а-а, развернутой затем на плоскость чертежа.

Рисунок 3 – Схема турбинной ступени

Направляющие лопатки 1 образуют в сечении суживающиеся каналы, называемые соплами. Каналы, образованные рабочими лопатками 2, также обычно имеют суживающуюся форму.

Горячий газ при повышенном давлении поступает в сопла турбины, где происходит его расширение и соответствующее увеличение скорости. При этом давление и температура газа падают. Таким образом, в соплах турбины совершается преобразование потенциальной энергии газа в кинетическую энергии. После выхода из сопел газ попадает в межлопаточные каналы рабочих лопаток, где изменяет свое направление. При обтекании газом рабочих лопаток давление на их вогнутой поверхности оказывается большим, чем на выпуклой, и под влиянием этой разности давлений происходит вращение рабочего колеса (направление вращение на рисунке 3 показано стрелкой u). Таким образом, часть кинетической энергии газа преобразуется на рабочих лопатках в механическую оказаться недопустимей по соображениям прочности рабочих лопаток или диска турбины. В таких случаях турбины выполняются многоступенчатыми. Схема многоступенчатой турбины показана на рисунке 4.

Турбина состоит из ряда последовательно расположенных отдельных ступеней, в которых происходит постепенное расширение газа. Падение давления, приходящееся на каждую ступень, а, следовательно, и скорость с 1 в каждой ступени такой турбины, меньше, чем в одноступенчатой. Число ступеней может быть выбрано таким, чтобы при заданной окружной скорости и было получено желаемое отношение.

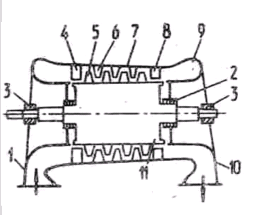

Рисунок 4 – Схема многоступенчатой турбины: 1-подшипники; 2-концевые уплотнения; 3-входной патрубок; 4-корпус; 5-направляющие лопатки; 6-рабочие лопатки; 7-ротор; 8-выходной патрубок турбины

2.1.2 Компрессор

Схема многоступенчатого осевого компрессора изображена на рисунке 5.

Рисунок 5 – Схема многоступенчатого осевого компрессора: 1-входной патрубок; 2-концевые уплотнения; 3-подшипники; 4-входной направляющий аппарат; 5-рабочие лопатки; 6-направляющие лопатки; 7-корпус 8-спрямляющий аппарат; 9-диффузор; 10-выходной патрубок; 11-ротор. Его основными составными частями являются: ротор 2 с закрепленными на нем рабочими лопатками 5, корпус 7 (цилиндр.), к которому крепятся направляющие лопатки 6 и концевые уплотнения 2, и подшипники 3. Совокупность одного ряда вращающихся рабочих лопаток и одного ряда расположенных за ними неподвижных направляющих лопаток называется ступенью компрессора. Засасываемый компрессором воздух последовательно проходит через следующие элементы компрессора, показанные на рисунке 5: входной патрубок 1, входной направляющий аппарат 4, группу ступеней 5, 6, спрямляющий аппарат 8, диффузор 9 и выходной патрубок 10 от диффузора к перепускному трубопроводу. Лопатки компрессора 1 (рисунок 6) образуют ряд расширяющихся каналов (диффузоров). При вращении ротора воздух входит в межлопаточные каналы с большой относительной скоростью (скорость движения воздуха, наблюдаемая с движущихся лопаток). При движении воздуха по этим каналам его давление повышается в результате уменьшения относительной скорости. Врасширяющихся каналах, образованных не-подвижными направляющими лопатками 2, происходит дальнейшее повышение давления воздуха, сопровождающееся соответствующим уменьшением его кинетической энергии. Таким образом, преобразование энергии в ступени компрессора происходит по сравнению с турбиной ступенью в обратном направлении.

Рисунок 6 – Схема ступени осевого компрессора

2.1.3Камера сгорания

Назначение камеры сгорания заключается в повышения температуры рабочего тела за счет сгорания топлива в среде сжатого воздуха. Схема камеры сгорания показана на рисунке 7.

Сгорание топлива, впрыскиваемого через форсунку 1, происходит в зоне горения камеры, ограниченной жаровой трубой 2. В эту зону поступает только такое количество воздуха, которое необходимо для полного и интенсивного сгорания топлива (этот воздух называемся первичным).

Рисунок 7 – Камера сгорания

Поступающий в зону горения воздух проходит через завихритель 3, который способствует хорошему перемешиванию топлива с воздухом. В зоне горения температура газов достигает 1300... 2000°С. По условиям прочности лопаток газовых турбин такая температура недопустима. Поэтому получающиеся в зоне горения камеры горячие газы разбавляются холодным воздухом, который называется вторичным. Вторичный воздух протекает по кольцевому пространству между жаровой трубкой 2 и корпусом 4. Часть этого воздуха поступает к продуктам сгорания через окна 5, а остальная часть смешивается с горячими глазами после жаровой трубы. Таким образом, компрессор должен подавать в камеру сгорания в несколько раз больше воздуха, чем необходимо для сжигания топлива, а поступающие в турбину продукты сгорания получаются сильно разбавленными воздухом и охлажденными.

Заключение

Газотурбинный двигатель, самый «молодой» в череде тепловых двига-телей, сочетает в себе роторный принцип со сжиганием топлива в самом агрегате, что роднит его как с паровой турбиной, так и с двигателем внутреннего сгорания. Это делает его компактным и позволяет легко под¬ключать к электрогенераторам электростанций. Первая энергетическая га¬зотурбинная установка (ГТУ) была создана в 1939 г. на фирме «Браун-Бо-вери» (Швейцария).

Применение газотурбинных установок в качестве силового оборудования для мощных ТЭС и мини–ТЭЦ оправдано экономически, так как на сегодняшний день электростанции, работающие на газовом топливе, имеют наиболее привлекательную для потребителя удельную стоимость строительства и низкие затраты при последующей эксплуатации.

Применение в ГТУ горячих газов значительно упрощает задачу повыше¬ния средней температуры рабочего тела при подводе теплоты в цикл. Вме¬сте с тем для газов значительно сложнее решается задача снижения темпе¬ратуры рабочего тела при отводе теплоты из цикла, которая с ростом на¬чальных параметров имеет тенденцию к увеличению. Лучшие энергетиче¬ские ГТУ отпускают электроэнергию с КПД (нетто), равным 40—42 %.

История теплоэнергетики характеризуется своеобразным соревнова¬нием между паросиловыми и газотурбинными установками и их термоди¬намическими циклами. Отсутствие соответствующих технологий не позволяло использовать продукты сгорания органического топлива в качестве рабочего тела, а водяной пар применялся как промежуточное рабочее тело.