Файл: 1. Единая система газоснабжения. Назначение. Основные составные элементы. Единая система газоснабжения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 97

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

:

- нагнетатели с разъемом корпуса горизонтального типа – корпус имеет горизонтальное разделение на две части.

- нагнетатели с разъемом корпуса вертикального типа – оборудование устанавливается в специальный цилиндр.

Достоинства ЦБН:

Малое количество лопаточных элементов; сравнительную простоту изготовления рабочих колес на программных станках; возможность реализации в одной ступени большого отношения давлений; малые осевые габариты; освоенную технологию изготовления ЦБН на предприятиях; большой опыт эксплуатации;

Недостатки ЦБН:

Большая масса и металлоемкость; большие радиальные габариты; сложная конфигурация проточной части, особенно в многоступенчатых ЦБН; сравнительно невысокий коэффициент полезного действия (КПД);сложность монтажа и ремонта;

Нагнетатели природного газа условно делятся на два класса:

неполнонапорные (одноступенчатые) и полнонапорные (двух и более ступенчатые).

Неполнонапорные – нагнетатели, в составе ГПА, имеющие степень сжатия 1,25-1,27, используются при последовательной схеме подключения ГПА на компрессорной станции. В этом случае сжатие газаосуществляется последовательно в двух и более агрегатах.

Полнонапорные–нагнетатели, имеющие степень сжатия 1,45-1,51, используются при параллельной работе установленных на станции ГПА.

В проточной части большинства центробежных компрессоров используются лопаточные диффузоры. Их достоинство – значительное снижение кинетической энергии потока газа, выходящего из колеса, при малых радиальных размерах. В безлопаточном диффузоре замедление потока зависит от отношения размеров начала и конца диффузора.

К особенностям конструкции двух и более ступенчатых центробежных нагнетателей можно отнести применение ступеней отличающихся конструктивно: промежуточной и концевой

Промежуточной ступенью называется сочетание рабочего колеса, диффузора и обратного направляющего аппарата, используемого только в двух или многоступенчатых нагнетателях для создания равномерности потока газа на входе в последующую ступень после выхода из предыдущей;

Концевой ступенью - сочетание рабочего колеса, диффузора и нагнетательной камеры или улитки. Диффузор вместе с нагнетательной камерой часто называют выходным устройством.

К основным требованиям к конструкции нагнетателей (ЦБК) можно отнести следующие:

• Конструкция ЦБК должна предусматривать удобство и безопасность проведения ремонта и переоснастки сменной проточной части в условиях эксплуатации, для чего предусматриваются необходимые приспособления, грузоподъемные устройства и зоны обслуживания.

• Соединение входных и выходных патрубков ЦБК с технологическими трубопроводами КС должно осуществляться с помощью фланцев. Допустимые нагрузки и моменты на патрубки ЦБК со стороны трубопроводной обвязки согласуются между разработчиком ГПА и проектировщиком КС.

• Конструкция ЦБК должна обеспечивать возможность гидравлических испытаний его технологической (газовой) обвязки.

• Опорная рама ЦБК может быть выполнена единой с рамой ГТУ или монтажным соединением обеих рам без дополнительной подгонки.

• Конструкция и материалы корпуса ЦБК должны обеспечивать полный расчетный ресурс - не менее 200 тыс.ч наработки.

• Конструкция ЦБК должна обеспечивать работоспособность системы уплотнений во всем рабочем диапазоне давлений, не допуская попадания газа в помещение ЦБК.

13. Характеристики центробежных нагнетателей.

Центробежный нагнетатель – это устройство, предназначенное для повышения давления перекачиваемого газа с помощью центробежной силы(за счет преобразования механической энергии привода в энергию сжатого газа.).

ЦНБ предназначен для сжатия газа в небольшом объеме, при одновременном увеличении давления и температуры сжимаемого газа.

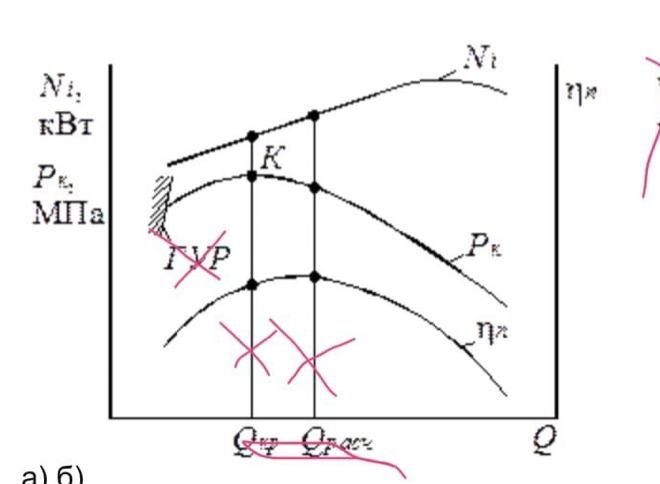

Газодинамическая характеристика цбн - зависимости мощности, политропного КПД, приведенного количества оборотов, степени сжатия от объемного расхода

14. Типы подшипников центробежных нагнетателей газа. Назначение. Конструктивные особенности.

По воспринимаемому усилию могут быть радиальными или радиально-упорный.

По конструктивному исполнению – подшипники скольжения и качения, электромаг.

Радиальный подшипник (как качения, так и скольжения) воспринимает только радиальную нагрузку от массы ротора, но не препятствует перемещению ротора в осевом направлении. Упорный только осевую.

Радиально-упорный подшипник помимо радиальной нагрузки несет и осевую нагрузку, препятствуя перемещению ротора под действием осевых сил. Упорные подшипники ставят только с одной стороны ротора, чтобы обеспечить возможность его теплового расширения в осевом направлении в противоположную сторону.

Возможно применение электромагнитных подшипников

Узел э/м подшипника содержит:

— несущий силовой орган в виде системы радиальных электромагнитов;

— датчики радиального положения ротора;

— страховочный подшипник;

— датчики системы контроля радиальных виброперемещений ротора.

Система радиальных электромагнитов состоит из статорной и роторной частей.

Статорная часть содержит магнитопровод в виде восьмиполосного пакета пластин электротехнической стали, в пазы которого уложены обмотки возбуждения.

На случай аварии существуют страховочные подшипники. Страховочные шарикоподшипники предохраняют от повреждения детали узлов радиального и радиально-упорного подшипников при нерабочих режимах нагнетателя, а также при аварийных режимах, связанных с отказами, обеспечивая при этом выбег ротора на страховочных подшипниках.

Подшипник скольжения(Принимают big ударные и вибрационные нагрузки,бесшумн.)

15. Система подготовки циклового газа. Назначение. Предъявляемые требования.

Для обеспечения качественной очистки циклового воздуха, поступающего на вход осевого компрессора, газоперекачивающие агрегаты оборудуются комплексом воздухоочистительных устройств (КВОУ).

В конструкциях воздухоочистительного устройства используются две ступени очистки. Первая ступень - фильтры с элементами циклонного инерционного типа, вторая ступень – фильтры, изготовленные из специальной ткани.

Назначение: очистка поступающего наружного воздуха и снижение уровня шума в районе воздухозаборной камеры, возникающего при работе осевого компрессора.

Работа без подогрева циклового воздуха в зимний период эксплуатации может привести к обледенению и образованию инея на инерционно – жалюзийных сепараторах, возможному попаданию в проточную часть компрессора образующегося льда и комьев снега, увеличению перепада давлений.

Все это может привести к поломке элементов воздухозаборного устройства и агрегата в целом. Поэтому подогрев циклового воздуха мера вынужденная и необходимая. Подогрев циклового воздуха на входе в компрессор обычно проводится при температуре наружного воздуха в диапазоне от 0 до 7 – 9 °С при влажности 80 – 90%. Система подогрева воздуха чаще всего на 4 – 6 °С базируется на отборе части воздуха после осевого компрессора, иногда на отборе воздуха, идущего на охлаждение элементов ГТУ.

Выхлопные газы турбины для подогрева циклового воздуха в настоящее время практически не используются.

В зависимости от особенностей схемы ГТУ на нужды подогрева расходуется от 1 до 2,5% циклового воздуха, при этом при отборе каждого процента циклового воздуха КПД ГТУ снижается примерно на 2%.

Назначение:

- очистка, подогрев и редуцирование топливного газа в соответствии с требованиями заводов-изготовителей газоперекачивающих агрегатов (система подготовки топливного и пускового газа);

- очистка и осушку импульсного газа (система подготовки импульсного газа);

Система подготовки топливного и пускового газа (СПТПГ), предназначена для очистки, осушки, поддержания требуемого давления и расхода газа перед подачей газа в камеру сгорания ГТД и на пусковое устройство, в случае использования турбодетандера в качестве стартера для ГТД. К работе системы предъявляются следующие требования: подготовленный газ должен соответствовать требованиями ГОСТ 29328-92 и очищаться от примесей твердых частиц до нормы не более 0,4 мг примесей на 1,0 кг топливного газа. При этом частицы размером более 20 мкм не допускаются. Наличие жидкой фракции и капельной влаги не допускается.

Схема системы подготовки топливного и пускового газа Рис. 12.1, включает в себя следующее оборудование: циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок 152 редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (при наличии в составе ГПА). Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45-50 °С. Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТД. Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 3. Топливный газ редуцируется до давления 0,6-2,5 МПа в зависимости от давления воздуха за осевым компрессором ГТД. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата. Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0-1,5 МПа и поступает через краны № 11 и 13 на вход в турбодетандер, где, расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления.

- нагнетатели с разъемом корпуса горизонтального типа – корпус имеет горизонтальное разделение на две части.

- нагнетатели с разъемом корпуса вертикального типа – оборудование устанавливается в специальный цилиндр.

Достоинства ЦБН:

Малое количество лопаточных элементов; сравнительную простоту изготовления рабочих колес на программных станках; возможность реализации в одной ступени большого отношения давлений; малые осевые габариты; освоенную технологию изготовления ЦБН на предприятиях; большой опыт эксплуатации;

Недостатки ЦБН:

Большая масса и металлоемкость; большие радиальные габариты; сложная конфигурация проточной части, особенно в многоступенчатых ЦБН; сравнительно невысокий коэффициент полезного действия (КПД);сложность монтажа и ремонта;

Нагнетатели природного газа условно делятся на два класса:

неполнонапорные (одноступенчатые) и полнонапорные (двух и более ступенчатые).

Неполнонапорные – нагнетатели, в составе ГПА, имеющие степень сжатия 1,25-1,27, используются при последовательной схеме подключения ГПА на компрессорной станции. В этом случае сжатие газаосуществляется последовательно в двух и более агрегатах.

Полнонапорные–нагнетатели, имеющие степень сжатия 1,45-1,51, используются при параллельной работе установленных на станции ГПА.

В проточной части большинства центробежных компрессоров используются лопаточные диффузоры. Их достоинство – значительное снижение кинетической энергии потока газа, выходящего из колеса, при малых радиальных размерах. В безлопаточном диффузоре замедление потока зависит от отношения размеров начала и конца диффузора.

К особенностям конструкции двух и более ступенчатых центробежных нагнетателей можно отнести применение ступеней отличающихся конструктивно: промежуточной и концевой

Промежуточной ступенью называется сочетание рабочего колеса, диффузора и обратного направляющего аппарата, используемого только в двух или многоступенчатых нагнетателях для создания равномерности потока газа на входе в последующую ступень после выхода из предыдущей;

Концевой ступенью - сочетание рабочего колеса, диффузора и нагнетательной камеры или улитки. Диффузор вместе с нагнетательной камерой часто называют выходным устройством.

К основным требованиям к конструкции нагнетателей (ЦБК) можно отнести следующие:

• Конструкция ЦБК должна предусматривать удобство и безопасность проведения ремонта и переоснастки сменной проточной части в условиях эксплуатации, для чего предусматриваются необходимые приспособления, грузоподъемные устройства и зоны обслуживания.

• Соединение входных и выходных патрубков ЦБК с технологическими трубопроводами КС должно осуществляться с помощью фланцев. Допустимые нагрузки и моменты на патрубки ЦБК со стороны трубопроводной обвязки согласуются между разработчиком ГПА и проектировщиком КС.

• Конструкция ЦБК должна обеспечивать возможность гидравлических испытаний его технологической (газовой) обвязки.

• Опорная рама ЦБК может быть выполнена единой с рамой ГТУ или монтажным соединением обеих рам без дополнительной подгонки.

• Конструкция и материалы корпуса ЦБК должны обеспечивать полный расчетный ресурс - не менее 200 тыс.ч наработки.

• Конструкция ЦБК должна обеспечивать работоспособность системы уплотнений во всем рабочем диапазоне давлений, не допуская попадания газа в помещение ЦБК.

13. Характеристики центробежных нагнетателей.

Центробежный нагнетатель – это устройство, предназначенное для повышения давления перекачиваемого газа с помощью центробежной силы(за счет преобразования механической энергии привода в энергию сжатого газа.).

ЦНБ предназначен для сжатия газа в небольшом объеме, при одновременном увеличении давления и температуры сжимаемого газа.

Газодинамическая характеристика цбн - зависимости мощности, политропного КПД, приведенного количества оборотов, степени сжатия от объемного расхода

| Газодинамическая характеристика отражает зону работы цбн, где ее левая граница - зона помпажа (зона 10% от Qкр), правая граница - зона вентиляции |

14. Типы подшипников центробежных нагнетателей газа. Назначение. Конструктивные особенности.

По воспринимаемому усилию могут быть радиальными или радиально-упорный.

По конструктивному исполнению – подшипники скольжения и качения, электромаг.

Радиальный подшипник (как качения, так и скольжения) воспринимает только радиальную нагрузку от массы ротора, но не препятствует перемещению ротора в осевом направлении. Упорный только осевую.

Радиально-упорный подшипник помимо радиальной нагрузки несет и осевую нагрузку, препятствуя перемещению ротора под действием осевых сил. Упорные подшипники ставят только с одной стороны ротора, чтобы обеспечить возможность его теплового расширения в осевом направлении в противоположную сторону.

Возможно применение электромагнитных подшипников

Узел э/м подшипника содержит:

— несущий силовой орган в виде системы радиальных электромагнитов;

— датчики радиального положения ротора;

— страховочный подшипник;

— датчики системы контроля радиальных виброперемещений ротора.

Система радиальных электромагнитов состоит из статорной и роторной частей.

Статорная часть содержит магнитопровод в виде восьмиполосного пакета пластин электротехнической стали, в пазы которого уложены обмотки возбуждения.

На случай аварии существуют страховочные подшипники. Страховочные шарикоподшипники предохраняют от повреждения детали узлов радиального и радиально-упорного подшипников при нерабочих режимах нагнетателя, а также при аварийных режимах, связанных с отказами, обеспечивая при этом выбег ротора на страховочных подшипниках.

Подшипник скольжения(Принимают big ударные и вибрационные нагрузки,бесшумн.)

15. Система подготовки циклового газа. Назначение. Предъявляемые требования.

Для обеспечения качественной очистки циклового воздуха, поступающего на вход осевого компрессора, газоперекачивающие агрегаты оборудуются комплексом воздухоочистительных устройств (КВОУ).

В конструкциях воздухоочистительного устройства используются две ступени очистки. Первая ступень - фильтры с элементами циклонного инерционного типа, вторая ступень – фильтры, изготовленные из специальной ткани.

Назначение: очистка поступающего наружного воздуха и снижение уровня шума в районе воздухозаборной камеры, возникающего при работе осевого компрессора.

Работа без подогрева циклового воздуха в зимний период эксплуатации может привести к обледенению и образованию инея на инерционно – жалюзийных сепараторах, возможному попаданию в проточную часть компрессора образующегося льда и комьев снега, увеличению перепада давлений.

Все это может привести к поломке элементов воздухозаборного устройства и агрегата в целом. Поэтому подогрев циклового воздуха мера вынужденная и необходимая. Подогрев циклового воздуха на входе в компрессор обычно проводится при температуре наружного воздуха в диапазоне от 0 до 7 – 9 °С при влажности 80 – 90%. Система подогрева воздуха чаще всего на 4 – 6 °С базируется на отборе части воздуха после осевого компрессора, иногда на отборе воздуха, идущего на охлаждение элементов ГТУ.

Выхлопные газы турбины для подогрева циклового воздуха в настоящее время практически не используются.

В зависимости от особенностей схемы ГТУ на нужды подогрева расходуется от 1 до 2,5% циклового воздуха, при этом при отборе каждого процента циклового воздуха КПД ГТУ снижается примерно на 2%.

16. Системы импульсного, пускового и топливного газа. Назначение. Основные требования.

Назначение:

- очистка, подогрев и редуцирование топливного газа в соответствии с требованиями заводов-изготовителей газоперекачивающих агрегатов (система подготовки топливного и пускового газа);

- очистка и осушку импульсного газа (система подготовки импульсного газа);

Система подготовки топливного и пускового газа (СПТПГ), предназначена для очистки, осушки, поддержания требуемого давления и расхода газа перед подачей газа в камеру сгорания ГТД и на пусковое устройство, в случае использования турбодетандера в качестве стартера для ГТД. К работе системы предъявляются следующие требования: подготовленный газ должен соответствовать требованиями ГОСТ 29328-92 и очищаться от примесей твердых частиц до нормы не более 0,4 мг примесей на 1,0 кг топливного газа. При этом частицы размером более 20 мкм не допускаются. Наличие жидкой фракции и капельной влаги не допускается.

Схема системы подготовки топливного и пускового газа Рис. 12.1, включает в себя следующее оборудование: циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок 152 редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (при наличии в составе ГПА). Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45-50 °С. Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТД. Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 3. Топливный газ редуцируется до давления 0,6-2,5 МПа в зависимости от давления воздуха за осевым компрессором ГТД. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Краны № 14 и 15 используются для запальной и дежурной горелки в период пуска агрегата. Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0-1,5 МПа и поступает через краны № 11 и 13 на вход в турбодетандер, где, расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления.