ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 50

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Аддитивные технологии.

План.

1.Основные понятия

2.Классификация

3.Процесс

4.Материалы

5.Применение в РКТ

6.Изделия

7. -+ Сравнение с др.тех.

1.Основные понятия

Аддитивные технологии — технологии послойного наращивания и синтеза объектов.

Послойный синтез предполагает построение в среде инертного газа с охлаждением определенных зон, с местной усадкой металла, с захватом молекул газа окружающей среды (азота или аргона), с образованием дефектов, вызванных работой лазера, неоднородностью модельного материала и др.

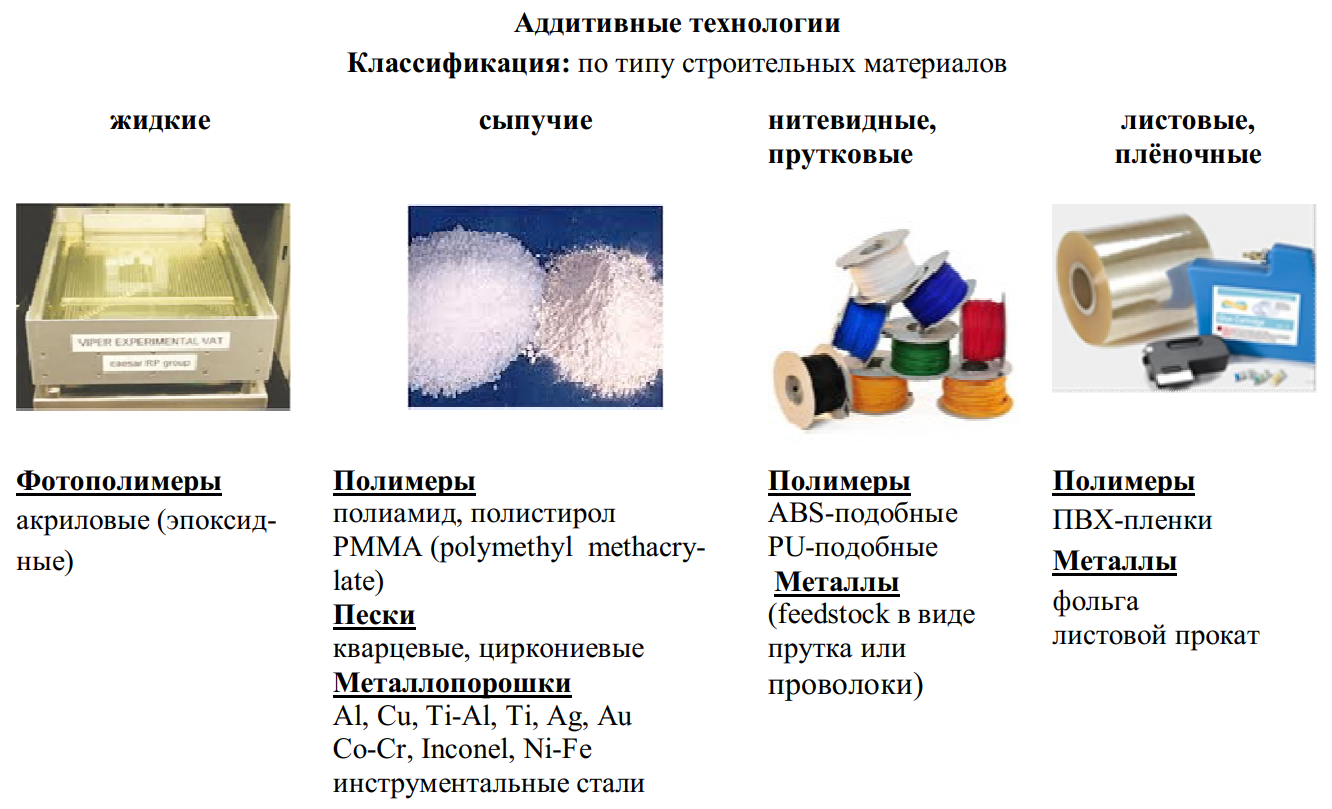

Модельные (строительные) материалы могут быть жидкими (фотополимерные смолы, воски и др.), сыпучими (пески, порошковые полимеры, металлопорошковые композиции), в виде тонких листов (полимерные пленки, листы бумаги и др.), полимерной нити или металлической проволоки, расплавляемой непосредственно перед формированием слоя построения.

В России аддитивные технологии только начинают развиваться, при этом оборудование ведущих производителей практически отсутствует, и все работы проводятся на импортном сырье. Отставание нашей страны в этом направлении составляет 20–30 лет. Метод послойного синтеза требует разработки специальных исходных материалов-порошков, которые должны обладать комплексом свойств (фракционный состав, сыпучесть (сферичность) и др.). Для каждого вида порошка требуется разработка соответствующего режима спекания-формообразования, обеспечивающего комплекс свойств выращиваемого материала, а в конечном итоге изделия.

Проблема применения аддитивных технологий в России связана с тем, что производители оборудования предлагают только базовые технологии со строго фиксированными температурно-скоростными параметрами и четко определенными видами используемых исходных импортных материалов, т. е. применение лазерного и электронно-лучевого оборудования требует разработки новых технологий для решения конкретной задачи.

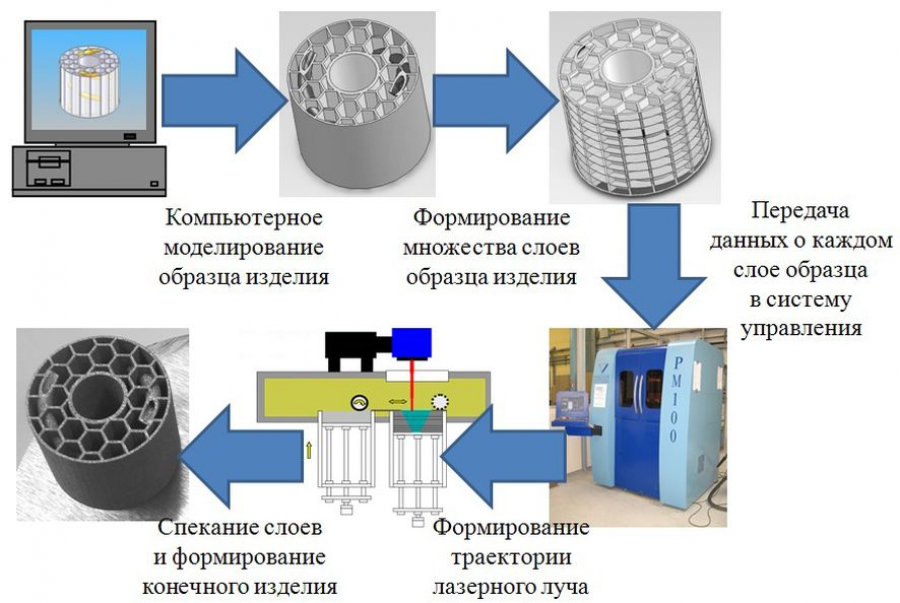

Общая схема

1.Аддитивные технологии (от английского Additive Fabrication (AF)) – обобщенное название технологий, предполагающих изготовление изделия по данным цифровой модели (или CAD-модели) методом послойного добавления материала. Получение изделия происходит послойно, шаг за шагом путем формирования (тем или иным способом) слоя материала, отверждения или фиксации этого слоя в соответствии с конфигурацией сечения СAD-модели и соединения каждого последующего слоя с предыдущим.

При использовании AF-технологий все стадии реализации проекта от идеи до материализации (в любом виде, в промежуточном или в виде готовой продукции) находятся в «дружественной» технологической среде, в единой технологической цепи, где каждая технологическая операция также выполняется в цифровой CAD/CAM/CAE-системе. Практически это означает реальный переход к «безбумажным» технологиям, когда для изготовления детали традиционная бумажная чертежная документация в принципе не требуется.

Технологии послойного синтеза (аддитивные) востребованы в различных отраслях промышленности. Большинство покупателей – это представители автомобильной (≈ 19 %), аэрокосмической промышленности (≈ 8 %), машиностроения (≈ 10 %), промышленности по производству потребительских товаров – электроники (≈ 24 %), медицины – стоматологии (≈ 14 %). SLM-станки применяют также в других сегментах, подчас полярных, таких как военная промышленность (≈ 7 %) и ювелирное производство (

1 %)

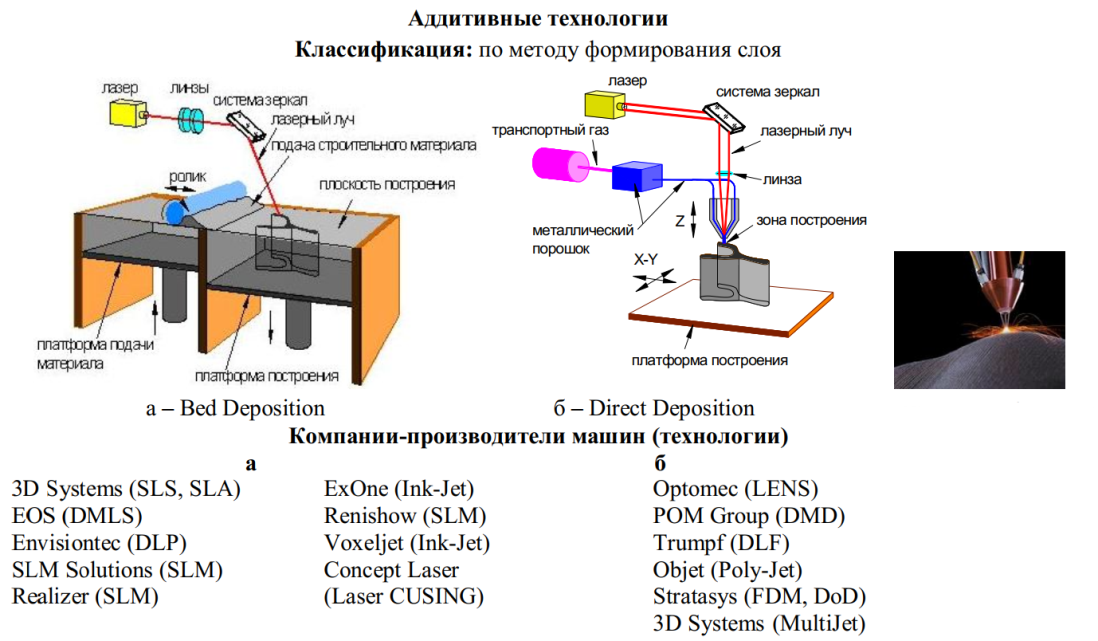

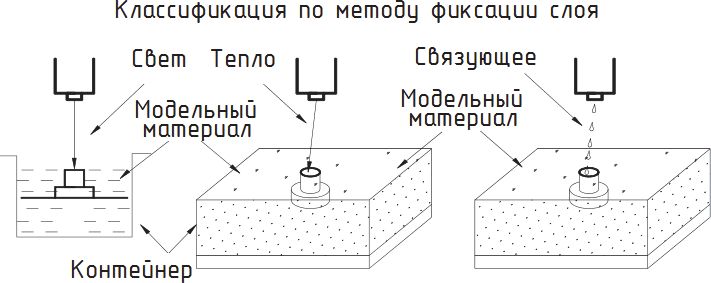

2.Классификация

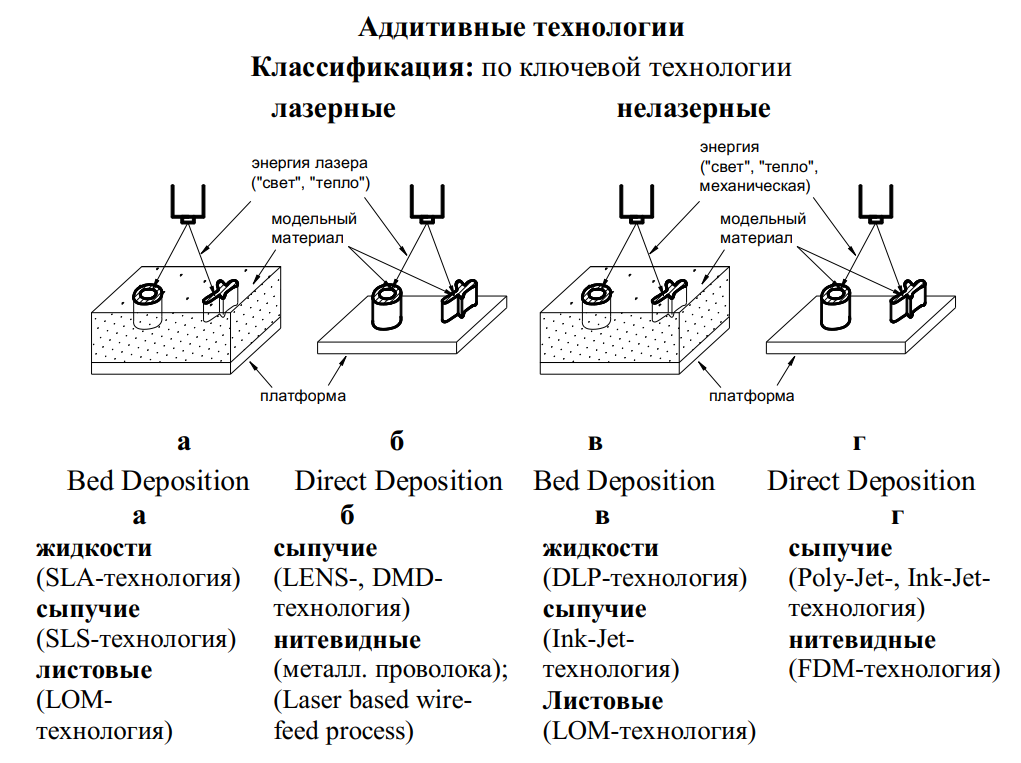

По классификации ASTM в версии 2012 г. аддитивные технологии разделены на 7 категорий:

-

Material Extrusion – «выдавливание материала» или послойное нанесение расплавленного строительного материала через экструдер; -

Material Jetting – «разбрызгивание (строительного) материала» или послойное струйное нанесение строительного материала; -

Binder Jetting – «разбрызгивание связующего» или послойное струйное нанесение связующего материала; -

Sheet Lamination – «соединение листовых материалов» или послойное формирование изделия из листовых строительных материалов; 5 -

Vat Photopolymerization – «фотополимеризация в ванне» или послойное отверждение фотополимерных смол; 6 -

Powder Bed Fusion – «расплавление материала в заранее сформированном слое» или последовательное формирование слоев порошковых строительных материалов и выборочное (селективное) спекание частиц строительного материала; -

Directed energy deposition – «прямой подвод энергии непосредственно в место построения» или послойное формирование изделия методом внесения строительного материала непосредственно в место

3.Процесс

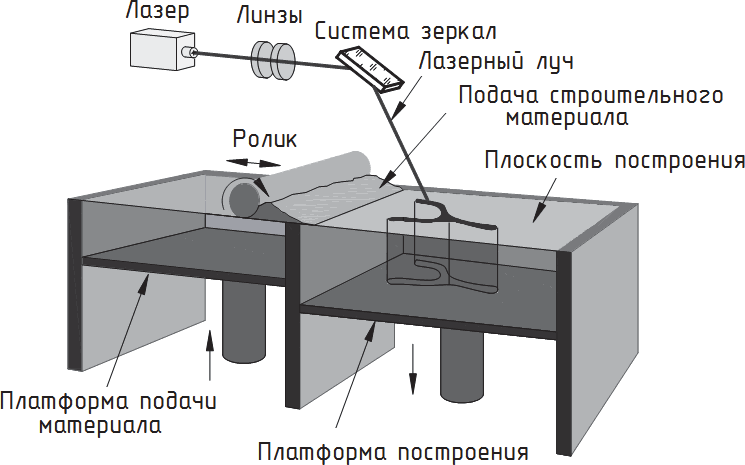

По одной схеме материал (как правило порошок) поступает послойно при помощи вращательно-поступательного движения валика на плоскость построения.

По другой схеме материал посредством транспортного газа поступает в зону построения. Происходит «напыление».

2.1.1. Bed Deposition При использовании данной технологии (рисунок 2.1 а) сначала формируют слой, например, насыпают на поверхность рабочей платформы дозу порошкового материала и разравнивают порошок с помощью ролика или «ножа», формируя ровный слой материала определенной толщины. Затем выборочно (селективно) обрабатывают порошок в сформированном слое лазером или иным способом, скрепляя частички порошка (сплавляя или склеивая) в соответствии с текущим сечением исходной CAD-модели.

Эта технология, называемая в англоязычной традиции «Bed Deposition», предполагает наличие некой поверхности («bed»), на которой сначала формируют слой, а затем в этом слое выборочно отверждают (фиксируют) строительный материал. В процессе отверждения положение плоскости построения неизменно, при этом часть строительного материала (в данном случае – порошка) остается в созданном слое нетронутой. Указанной технологии достаточно точно соответствует термин «селективный синтез» или «селективное лазерное спекание» , если «отверждающим» инструментом является лазер, который здесь, в отличие от лазерной стереолитографии (SLAтехнологии), применяется в качестве источника тепла, а не ультрафиолетового излучения. После завершения построения платформа-«bed» перемещается в вертикальном направлении на величину шага построения, на ней формируют новый слой – и процесс повторяется до полного построения модели

2.1.2. Direct Deposition

Термин на русский можно перевести как «прямое или непосредственное осаждение (материала)», т. е. направление энергии и осаждение материала в конкретную точку построения (рис. 2.2 а, 2.4).

Иными словами, в отличие от первого вида, здесь не формируется слой строительного материала на поверхности («bed») платформы, а материал подается в конкретное место, куда в данный момент времени под водится энергия и где идет процесс формирования детали. Подобно тому, как сварщик подводит электрод к месту, где за счет электрической дуги формируется зона расплава.

4.Материалы

Фотополимерные материалы для 3D-печати – это жидкая смола на основе мономеров и фотоинициаторов, которые активируются под действием УФ-излучения. В основном в качестве материала построения используется фотополимерная смола на основе эпоксидных и акриловых мономеров. На текущий момент времени практически все фирмы, производящие 3D-принтеры, работающие по SLA и DLP-технологиям, выпускают собственные марки материалов.

Полимерные материалы для аддитивных технологий могут применяться в виде порошков, прутков (технология FDM) (рис. 3.33), пленок (технология PSL). Наиболее распространены порошковые и пруткоABS (акрилонитрилбутадиенстирол, АБС) – это ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом. Этот пластик непрозрачен, легко окрашивается в разные цвета.

Достоинства ABS: долговечность, ударопрочность и относительная эластичность, нетоксичность, влаго- и маслостойкость, стойкость к щелочам и кислотам, широкий диапазон эксплуатационных температур: от −40 °С до +90 °С, у модифицированных марок до 103…113 °С.

К достоинствам следует отнести и невысокую стоимость, растворимость в ацетоне, что позволяет не только склеивать детали из ABS, но также сглаживать с помощью ацетона неровную поверхность. По механической прочности, жѐсткости, ударной вязкости и теплостойкости АВS-пластик превосходит другие сополимеры стирола, а также ударопрочный полистирол. Характеризуется хорошей износостойкостью, высокой размерной стабильностью. Он хорошо поддаѐтся сварке. Поверхности из АВS-пластика пригодны для вакуумной металлизации и напыления гальванического покрытия.

Недостатки ABS: несовместимость с пищевыми продуктами

Металлические порошки – сыпучие материалы с характерным размером частиц до 1,0 мм – условно классифицируют по размерам частиц (по условному диаметру d), подразделяя их на нанодисперс-ные с d < 0,001 мкм, ультрадисперсные d = 0,01–0,1 мкм, высокодисперсные d = 0,1–10 мкм, мелкие d = 10–40 мкм, средние d = 40– –250 мкм и крупные d = 250–1000 мкм.

В настоящее время не существует общих требований к металло-порошковым композициям, применяемым в аддитивных технологиях. Разные компании-производители рекомендуют работу с материалом, поставляемым самой компанией.

За рубежом вопросы стандартизации по материалам для аддитивных т существенный недостаток в производстве порошков – отсутствие стандартов на материалы для аддитивных технологий, а методы оценки свойств материалов, полученных традиционными технологиями, не могут быть применены в полной мере к аддитивным технологиям в силу наличия анизотропии, неизбежной при послойном принципе создания изделия. Технологий находятся в компетенции таких организаций, как NIST – National Institute of Standards and Technology (США), Между-народной организации по стандартизации ISO (комитет TC261 по аддитивным технологиям) и ASTM (Международный комитет F42 по аддитивным технологиям).

В процессе лазерного синтеза, например, по технологии SLM, при построении детали лазерный луч не только сплавляет частицы порошка, формируя тело детали, но и «портит» материал, непосредственно прилегающий к поверхности строящейся детали. Поэтому в практике работы с SLS-машинами применяют методы просеивания отработанного материала для удаления «бракованной» части с дальнейшим перемешиванием «отработавшего» порошка со свежим. Поскольку пропорции смешения устанавливает каждая компания, то идентичность образцов, построенных на одной машине и из одного и того же порошка, не гарантирована. Порошки получают методом атомизации.

Листовые материалы

категории Sheet Lamination относят технологии, использующие в качестве строительного листовой материал в виде полимерной пленки, металлической фольги, листов бумаги и т.д.

Сущность технологии UAM заключается в том, что тонкие металлические пластины собирают и сваривают с помощью ультразвука и затем «лишний» металл удаляют фрезерованием

Прутковые материалы производство произвольных форм электронно-лучевой плавкой – новаторский метод аддитивного производства Метод использует электронные пучки высокой мощности для последовательного наплавления материалов в форме металлической проволоки. Электронный пучок передвигается по рабочей поверхности, повторяя контуры цифровой модели, в то время как металлическая проволока постепенно подается в точку фокусирования пучка . Расплавленный материал немедленно застывает, формируя прочные слои заданной модели. Процесс повторяется до построения цельной модели, требующей лишь минимальной обработки внешней поверхности. Технология EBF позволяет создавать объекты размером от нескольких миллиметров до нескольких метров

5.Применение в РКТ

Авиационно-космическая промышленность проявляет повышенный интерес к АF-технологиям с момента их появления; возможность устранить множество ограничений на пути от проекта к производству позволяет реализовать решения, повышающие эффективность и снижающие массу деталей. Более того, по самой своей природе этот рынок требует мелкосерийного производства высококачественных деталей, поэтому избавление от инструментальной, в том числе уникальной специальной оснастки, предлагаемое АF-технологиями, приносит существенные выгоды. Альтернативой аддитивным технологиям является использование ручного труда рабочих высокой квалификации, подготовка которых и их удержание на конкретном производстве – сложные организациионно-экономические задачи общегосударственного уровня.