Файл: Дипломная работа электропневматические контактора на электровозах постоянного тока новосибирск, 2023.docx

Добавлен: 08.11.2023

Просмотров: 1294

Скачиваний: 39

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

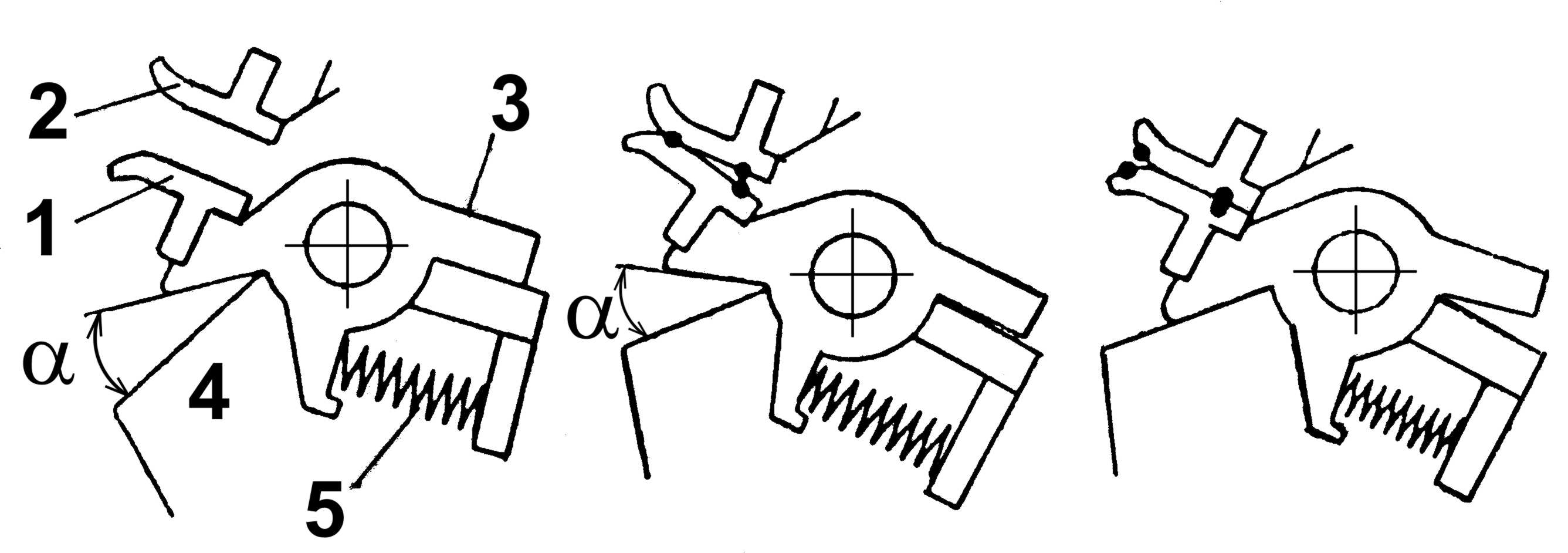

Рисунок 1.8 - Положение контактов при включении

д

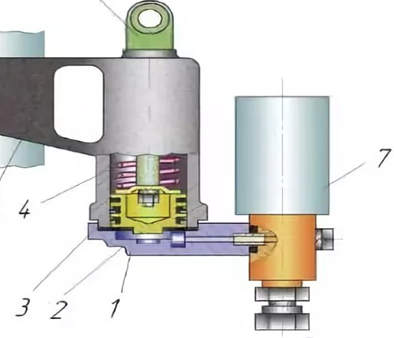

Рисунок 1.9 - Электропневматический привод

При подаче питания на катушку электромагнитного вентиля сжатый воздух поступает в цилиндр пневматического привода, поршень перемещает тягу, которая поворачивает рычаг и замыкает подвижной контакт с неподвижным. Одновременно происходит переключение блокировки, система которой связана с тягой.

При отключении включающей катушки электромагнитного вентиля сжатый воздух из цилиндра выпускается в атмосферу, и поршень под действием сжатой пружины быстро возвращается в исходное положение, размыкая подвижной контакт с неподвижным так происходит отключение контактора ПК-14.

Аналогично работают контакторы ПК-21 и ПК-32 только при разрыве электрической цепи, возникающая дуга переходит с контактов на дугогасительные рога и разбивается в камере на менее мощные дуги. Перемещаясь под действием магнитного дутья дугогасительной катушки, дуга удлиняется, охлаждается о стенки дугогасительной камеры и гаснет.

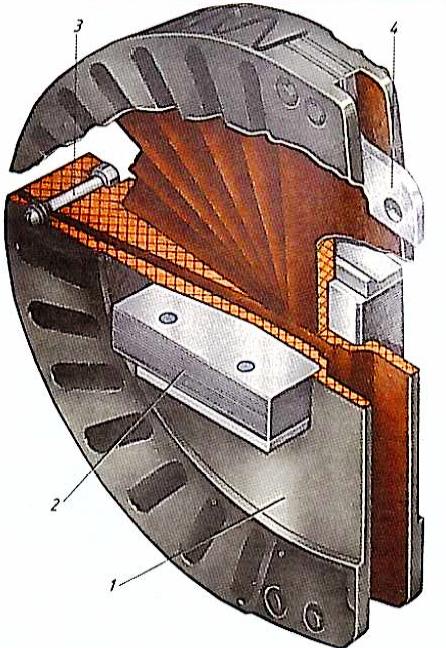

Рисунок 1.10 - Лабиринтно-щелевая дугогасительная камера

2 ТРЕБОВАНИЕ К КОНТАКТОРАМ ПРЕДЪЯВЛЯЕМЫЕ В ЭКСПЛУАТАЦИИ

Осмотр и контроль электропневматического контактора:

Пневматический привод разбирают, все детали промывают в бензине и осматривают. Внутреннею поверхность цилиндра при наличии на нем рисок шлифуют, при износе по диаметру более 0,5мм заменяют или восстанавливают хромированием.

Новые и годные старые манжеты прожировывают, резиновые манжеты промывают в горячей воде, а через каждые три года заменяют.

При сборке приводы манжеты и внутренние поверхности цилиндра смазывают маслом МВП или смазкой ЖТ-72, ЖТКЗ-65. После сборки привода проверяют его на возможную утечку воздуха. Утечки воздуха устраняют.

Втулки с разработанным отверстием в контактодержателе, якоре распрессовывают и устанавливают новые.

Оси и валики очищают от грязи, окалины, подгаров, оцинковывают и перед постановкой в аппарат смазывают.

Изоляционные планки и панели оснований, рычаги, стойки должны иметь глянцевую поверхность или быть окрашены эмалью ГФ-92-ХК. Изоляционные детали с трещинами заменяют.

Пружины снимают и проверяют по основным размерам. Пружины со следами ржавчины оцинковывают и выдерживают в печи при температуре 200 градусов в течение 1 часа. Пружины с трещинами или не соответствующие характеристике заменяют.

Кабельный наконечник и дистанционная перегородка должна быть прочно стянута медными трубками между стенками. Выработку паза кабельного наконечника наплавляют латунью Л-62. Места крепления подводящих проводов обслуживают припоем ПОС-40, а образовавшиеся неровности зачищают напильником.

2.1 Основные причины неисправности контакторов

1. Пробой или перекрытие изоляции стойки и включающей изоляционной тяги из-за загрязненности, влаги, пыли и механических повреждений.

2. Повреждение дугогасительных рогов, катушек и камер электрической дугой.

3. Подгар или оплавление силовых контактов.

4. Заедание подвижных частей аппарата, которое может быть вызвано не только отсутствием смазки в них, но и приваркой валиков вследствие прохождения тока через шарниры.

Последнее имеет место при обрыве жил гибкого провода, плохом состоянии контактной поверхности и ослаблении крепежных болтов его наконечников;

5. Медленное отключение, вызванное ослаблением или изломом отключающей пружины.

6. Включение контактора вследствие пропуска воздуха уплотняющими манжетами, а также при межвитковом замыкании в катушке вентиля или иной неисправности привода.

7. Механическое повреждение деталей при изломе включающей изоляционной тяги, шплинтов, выпадании валиков, разъединении блокировочной тяги, изломе или недостаточном нажатии блокировочных пальцев, обрыве провода у зажимов катушки или блокировочного пальца, падении крышки вентиля из-за ослабления ее крепления к ярму.

2.2 Способы предупреждения поломки электропневматических контакторов

Чтобы контактор не включался, достаточно отсоединить провод от катушки вентиля или вынуть из вентиля якорь.

Для принудительного включения контактора следует проложить между крышкой вентиля и его якорем металлическую пластинку соответствующей толщины.

Работу контакторов во время движения электровоза можно наблюдать через окно высоковольтной камеры, а также по показаниям амперметров в цепи тяговых двигателей.

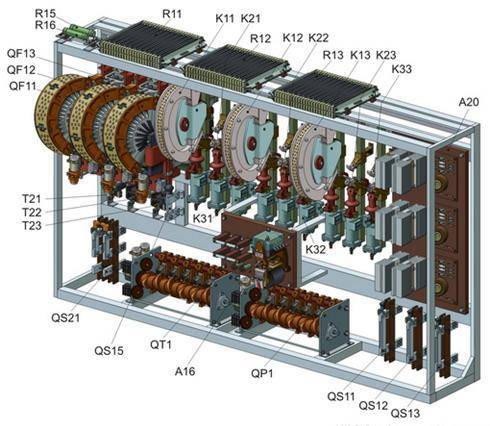

Рисунок 2.1 – Контакторы в блоке аппаратов

2.3 Способы очистки, осмотра и контроля контакторов

Подгары на контактах зачищают бархатным напильником, снимая возможно наименьший слой метала и не изменяя профиля контакта. Контакты с металлокерамическими напайками зачищают металлическими пластинами или стеклянной бумагой, а напайки с износом более 1мм перепаивают.

Дугогасительные камеры разбирают. Стенки и перегородки очищают на дробеструйной установке или специальным приспособлением с закрепленной на нем механической щеткой, вставляемым в патрон сверлильного станка.

Небольшие подгары перегородок и стенок заделывают смесью, состоящей из равных долей гипсового порошка и асбестового волокна, или эпоксидным компаундом. Поверхность, подлежащей восстановлению, очищают от нагаров и копоти наждачным полотном или металлической щеткой, тщательно промывают ацетоном, а затем поврежденное место заполняют компаундом.

После полного отвердения компаунда восстановленную поверхность обрабатывают напильником и зачищают наждачным полотном. Асбоцементные стенки и перегородки гигроскопичны, поэтому после окончательной обработки их подвергают сушке и пропитке. Стенки, перегородки с трещинами и прогарами глубиной более 1/4 их толщины подлежат замене.

Изоляционный стержень очищают от копоти и пыли техническими салфетками, смоченными спиртом или бензином. Поверхностную изоляцию с трещинами, сколами, прожогами или поврежденную на глубину, равную 1/3 ее толщины, снимают полностью или частично.

Если оставшиеся слои изоляции удовлетворяет всем требованиям, то вдоль повреждения полосами нарезают и накладывают заготовки из формовочного миканита и пропитанной бакелитом в бумаге.

После накатки на стержень накладывают бандаж из киперной ленты и пропитывают его глифталиевым лаком. Затем стержень помещают в полость специальной пресс формы, опресовывают на гидравлическом прессе, запекают, образовавшиеся неровности зачищают стеклянной бумагой и дважды покрывают эмалью ГФ-92-ХК.

Осмотр и контроль контактора:

Пневматический привод разбирают, все детали промывают в бензине и осматривают. Внутреннею поверхность цилиндра при наличии на нем рисок шлифуют, при износе по диаметру более 0,5мм заменяют или восстанавливают хромированием. Новые и годные старые манжеты прожировывают, резиновые манжеты промывают в горячей воде, а через каждые три года заменяют.

При сборке приводы манжеты и внутренние поверхности цилиндра смазывают маслом МВП или смазкой ЖТ-72, ЖТКЗ-65. После сборки привода проверяют его на возможную утечку воздуха. Утечки воздуха устраняют.

Втулки с разработанным отверстием в контактодержателе, якоре распрессовывают и устанавливают новые. Оси и валики очищают от грязи, окалины, подгаров, оцинковывают и вперед постановкой в аппарат смазывают.

Изоляционные планки и панели оснований, рычаги, стойки должны иметь глянцевую поверхность или быть окрашены эмалью ГФ-92-ХК. Изоляционные детали с трещинами заменяют.

Пружины снимают и проверяют по основным размерам. Пружины со следами ржавчины оцинковывают и выдерживают в печи при температуре 200 градусов в течение 1 часа. Пружины с трещинами или не соответствующие характеристике заменяют.

Кабельный наконечник и дистанционная перегородка должна быть прочно стянута медными трубками между стенками. Выработку паза кабельного наконечника наплавляют латунью Л-62.

Места крепления подводящих проводов обслуживают припоем ПОС-40, а образовавшиеся неровности зачищают напильником.

2.4 Технология ремонта

Работы выполняются на специальных стендах, имеющих подвод воздуха и постоянного тока напряжением, для испытания отремонтированных аппаратов. На таком стенде каждый контактор устанавливают в гнездо, позволяющее быстро закрепить стойку и свободно поворачивать аппарат в горизонтальной плоскости при разборке и сборке.

Одной из первых операций является снятие пневматического привода. После снятия привода кронштейны и другие детали неподвижного и подвижного контактов очищают от загрязнений и нагаров металлической щеткой, а затем салфетками. Изоляционные стойки контактора и дугогасительные катушки протирают салфетками, смоченными бензином, а затем сухими.

После очистки проверяют состояние всех основных и крепежных деталей, используя лупу, убеждаются в отсутствии трещин.

Наиболее часто трещины можно обнаружить в изоляционном покрытии стоек, в дугогасительных рогах (особенно в месте крепления неподвижного контакта).

Если по результатам состояния электропневматического контактора не нужно менять изоляцию несущего стержня, выполнять наплавочные работы у кронштейнов, пайку контактных соединений дугогасительной катушки или другие работы, требующие основательной разборки аппарата, то TP-3 контактора обычно делают без снятия кронштейнов подвижного и неподвижного контактов.

При ремонте с разборкой верхний кронштейн снимают вместе с дугогасительной катушкой. Для этого снимают запорные шайбы, ослабляют торцовые болты и сдвигают кронштейн неподвижного контакта с изолированного стержня, постукивая по нему молотком.

Аналогично снимают нижний кронштейн с подвижными деталями, разбирают подвижную систему, расшплинтовав и вынув валики.

Трещины, обнаруженные в кронштейнах или других латунных деталях контакторов, разделывают и заваривают газовой сваркой, используя для присадки листовую латунь, а в качестве флюса – буру.

Предварительно всю деталь прогревают в пламени газовой горелки, а после окончания сварочных работ погружают в золу или сухой песок. Такие меры предосторожности позволяют предупредить появление новых трещин в теле детали и сварочном шве при ее резком охлаждении.

После остывания детали сварочный швовзачищают напильником заподлицо. Качество сварки проверяют легкими ударами молотка. Газовую сварку используют также для заплавки отверстий с сорванной или изношенной резьбой.

После заплавки их вновь рассверливают и нарезают новую резьбу.

Проверяя состояние узла неподвижного контакта, обязательно зачищают плоскость соприкосновения кронштейна и силового контакта. Убеждаются в том, что вывод дугогасительной катушки плотно соединен с выводом контактора. При ослаблении контакта между ними высверливают и выбивают заклепки.

Также поступают при смене дугогасительной катушки, когда в ней обнаружены не устраняемые ремонтом повреждения, например, сильное оплавление витков или трещины в них. Плоскости соприкосновения выводов катушки и контактора зачищают металлической щеткой, лудят припоем ПОСу 40-0,5 и скрепляют новыми заклепками.

Пользуясь отверткой, разводят витки дугогасительной катушки так, чтобы они не касались друг друга и не подходили к дугогасительному рогу ближе чем на 2 мм. Вывод дугогасительной катушки, имеющий обгоревшую или порванную изоляцию, очищают и изолируют вновь слоем электроизоляционного картона ЭВ и двумя слоями тафтяной ленты.