Файл: Пк 1 Слесарная обработка узлов и деталей, входящих в состав оборудования.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 154

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Под слесарными работами подразумевают обработку металлов в холодном состоянии, выполняемую слесарями ручным способом при помощи различных инструментов. Слесарная обработка дополняет станочную механическую или является завершающей операцией при изготовлении металлических изделий соединением деталей, сборке машин и механизмов, а также их регулировке. Слесарные работы состоят из разнообразных технологических операций, в которые входят: разметка, рубка, правка и гибка металлов, резка металлов ножовкой и ножницами, опиливание металла, сверление, зенкование и развертывание, нарезание резьбы, клепка, шабрение, притирка и доводка, паяние, лужение. Некоторые из перечисленных операций могут производиться и при горячем состоянии металлов (рубка, клепка, гибка). Многие слесарные операции выполняются не только ручным, но и механическим способом.

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Целью учебной практики является освоение профессиональных компе-тенций по профессиональному модулю ПМ.04 Выполнение работ по профессии «18559 Слесарь-ремонтник»

ПК 4.1 Слесарная обработка узлов и деталей, входящих в состав оборудования

ПК 4.2 Разборка и сборка механизмов простого оборудования

Для достижения цели необходимо решить следующие задачи:

1 Описать безопасность труда, электробезопасность и пожарную безопасность в учебных мастерских, изучить рабочее место слесаря и слесарного инструмента

2 Рассмотреть рациональную организацию рабочего места слесаря-ремонтника

3 Изучить сборку резьбовых соединений

4 Освоить сборку шпоночных соединений

5 Разобрать пригоночные операции слесарной обработки при сборке

6 Проанализировать контрольные операции

7 Сформировать отчет

1 Описание безопасности труда, электробезопасности и пожарной без-опасности в учебных мастерских, изучение рабочего места слесаря и слесарного инструмента

Под безопасными условиями труда понимают комплекс организационных и технических мероприятий, направленных на предотвращение получения травм различной степени тяжести.

К организационным мероприятиям относят инструктаж по технике безопасности на рабочем месте и вводный инструктаж, которые проводит учебный мастер.

Инструктаж на рабочем месте с оформлением журнала по технике безопасности проводится перед допуском к работе всех прибывших на слесарную практику студентов, а также при предоставлении студенту новой работы.

Вводный инструктаж проводится на каждом практическом занятии и предусматривает объяснение способов рациональной организации рабочего места слесаря при выполнении задания, рассмотрение правил безопасности труда.

Основными условиями безопасности работы при выполнении слесарных операций являются правильная организация рабочего места, пользование только исправными инструментами, строгое соблюдение производственной дисциплины и требований безопасности.

Все вращающиеся части станков и механизмов, а также обрабатываемые заготовки с выступающими частями должны иметь защитные ограждения.

Электроинструменты должны присоединяться к электрической сети с помощью штангового кабеля, служащего для заземления. При работе с электроинструментами следует применять индивидуальные средства защиты - резиновые перчатки, изолирующие подставки.

До начала работы необходимо:

- проверить, чтобы у спецодежды не было свисающих концов, рукава застегнуты, волосы на голове должны быть спрятаны под головной убор

- подготовить рабочее место

- проверить исправность инструмента, правильность его заточки и доводки, при этом молотки должны быть хорошо насажены на рукоятки и закреплены клином, зубила не должны иметь зазубрин на рабочей части и острых ребер на гранях, напильники и шаберы должны быть прочно насажены на рукоятки.

Во время работы необходимо:

- Прочно зажимать в тисках деталь или заготовку

- Удалять опилки с верстака или обрабатываемой детали только щеткой

- При рубке металла зубилом учитывать, в какую сторону безопаснее направить отлетающие частицы, работать только в защитных очках

- Не пользоваться при работах случайными подставками или неисправными приспособлениями

- Не допускать загрязнения одежды керосином, бензином, маслом

- Пользоваться только исправным. инструментом, предусмотренным для работы, не класть инструменты друг на друга и на другие предметы и изделия.

По окончании работы необходимо:

- Тщательно убрать рабочее место

- Уложить инструмент, приспособления и материалы на соответствующие места

- Во избежание самовозгорания промасленной ветоши и возникновения пожара убрать ее в специальные металлические ящики с плотно закрывающейся крышкой

- Рабочую одежду снять, стряхнуть и повесить в шкаф.

При возникновении пожара необходимо выключить все электроустановки, немедленно по телефону или специальным сигналом вызвать пожарную команду, принять меры к тушению пожара собственными силами с помощью имеющегося противопожарного оборудования и инвентаря. Более подробные требования к безопасности условий труда рассматриваются при изучении конкретных слесарных операций.

2 Рациональная организации рабочего места слесаря-ремонтника

Рабочим местом называют определенный участок производственной площади мастерской (цеха), закрепленный за данным рабочим и оснащенный необходимым оборудованием, приспособлениями, инструментами и материалами, который предназначен для выполнения заданной работы. На рабочем месте слесарь выполняет операции, связанные с его профессией, Рабочее место оснащается оборудованием, необходимым для проведения слесарных работ. Рабочее место слесаря может находиться как на закрытой, так и на открытой площадке в соответствии с планировкой производственного помещения и технологией производственного процесса. Площадь рабочего места зависит от характера и объема выполняемой работы. На промышленных предприятиях рабочее место слесаря может занимать 4-8 м2, в мастерских-не менее 2 м2.

Правильный выбор и размещение оборудования, инструментов и материалов на рабочем месте создают рациональные условия работы.

Под рациональной организацией рабочего места понимают такую eго организацию, при которой при наименьшей затрате сил и средств труда обеспечиваются безопасные условия работы, достигается наивысшая производительность и высокое качество изделий.

Оборудование и приспособления :

1 Слесарный верстак с тисками

2 Инструменты и материалы: напильники разных профилей и номеров, слесарные молотки, дрели, сверла, метчики, плашки, штангенциркули, микрометры, чертилки, щетки-сметки, машинное масло, ветошь промышленная.

Одним из основных элементов организации рабочего места является его планировка, где учитывается расположение рабочего места по отношению к другим рабочим местам в мастерской и расположению оборудования. Рабочее место и оборудование расставляют так, чтобы работающий слесарь использовал более простые движения.

Все необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет.

Инструменты и материалы, которые во время работы требуются чаще, размещают ближе к себе так, чтобы их удобно было брать соответствующей рукой.

Документацию, чертежи держат в удобном месте для использования и гарантированном от загрязнения месте

При размещении на рабочем месте инструментов, приспособлений учитывается угол мгновенного зрения, угол эффективной видимости и угол обзора на рабочем месте.

На рабочем месте слесаря должен быть установлен верстак, оборудованный соответствующими приспособлениями, в первую очередь слесарными тисками. Большинство операций слесарь выполняет за слесарным верстаком с использованием тисков и зажимных приспособлений.

3 Сборка резьбовых соединений

Резьбовые соединения относятся к неподвижным разъемным.

В зависимости от условий нагружения различают:

- соединения без предварительной затяжки

- с предварительной затяжкой.

Чаще всего собирают с предварительной затяжкой.

Процесс сборки в этом случае состоит из операций:

- установки резьбовых деталей

- их наживления

- завинчивания

- предварительной затяжки

- окончательной затяжки

- контроля затяжки

- стопорения резьбовых деталей.

В зависимости от типа производства сборка выполняется:

-вручную

- с помощью механизированного инструмента

- специальных сборочных машинах.

Затяжка резьбового соединения, что определяет надежность работы соединения, осуществляется:

- приложением внешнего крутящего момента

- ударно-вращательными импульсами и

- приложением осевых сил.

Для сборки с приложением крутящего момента используют:

- ключи, отвертки

- механизированный инструмент (гайковерты, винтоверты, шпильковерты, шуруповерты и др.).

Требуемую затяжку получают следующими способами:

- ограничением крутящего момента

- поворотом гайки на заданный угол

- непрерывным измерением отношения приращения прикладываемого момента к приращению соответствующего угла поворота гайки

- измерением удлинения болта или шпильки

- с помощью контроля деформации промежуточных деталей.

В обычном резьбовом соединении болт или винт ставят в отверстие с зазором. Неподвижность соединения обеспечивается затяжкой гайки или винта. Стержень болта и отверстие при этом способе не требуют точной обработки, а центрирование соединяемых деталей обеспечивается за счет установки цилиндрических или конических (обычно двух) штифтов, максимально удаленных друг от друга. Штифты запрессовывают в отверстия, обработанные сверлением и развертыванием в предварительно собранных и отрегулированных деталях.

В незатянутом болтовом соединении болт со шлифованным стержнем без зазора по переходной посадке ставят в развернутое отверстие соединяемых деталей. При сборке соединения проверяют: плотность прилегания поверхностей соединяемых деталей (при отсутствии такового - пропиливание, шабрение, шлифование); соблюдение технических требований к резьбовым деталям; состояние прокладки и замена ее при необходимости.

Сборку резьбового соединения производят в следующем порядке:

- пригоняют соединяемые детали

- совмещают их с установкой между ними при необходимости прокладки, причем бумажные, картонные или тканевые прокладки предварительно пропитывают тавотом или смазывают суриком

- в отверстие вводят болт (при соединении без зазора запрессовывают) или в корпус завертывают шпильку и на нее надевают другую деталь

- ставят шайбу и навертывают гайку

- регулируют положение соединяемых деталей и предварительно затягивают гайки (для этих целей могут быть использованы монтажные болты или струбцины)

- ставят контрольные штифты; окончательно затягивают гайки (для группы болтов затяжку осуществляют крест-накрест, начиная со средних болтов)

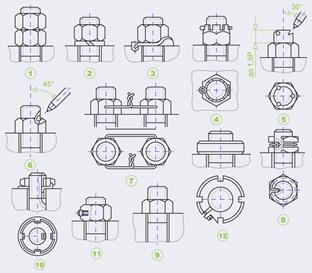

Для достижения определенного усилия затяжки гаек используют динамические ключи. С целью предохранения от самопроизвольного отвинчивания резьбовые соединения стопорят одним из способов изображенных на рисунке 1:

Рисунок 1

1 Контргайкой

2 Пружинной шайбой

3 Стопорной шайбой с лапкой

4 Шплинтом разводным

5 Кернением торца резьбового стержня

6 Боковым кернением резьбовых деталей

7 Вязкой мягкой проволокой

8 Засверливанием гайки и резьбового стержня и установкой пружинного кольца с выступающим внутрь концом

9 Приваркой головки резьбового стержня к гайке

10 Стопорной многолапчатой шайбой

11 Стопорным винтом с мягкой прокладкой

12 Разрезной гайкой, стягиваемой винтом

4 Сборка шпоночных соединений

Шпоночные соединения образуются шпонкой — металлическим стержнем, находящимся одновременно в пазах вала и устанавливаемой на него детали (ступицы). Шпонки служат для передачи крутящего момента от вала к ступице или, наоборот, от ступицы к валу. Кроме того, шпонки обеспечивают фиксацию ступицы на валу в осевом положении. По условиям эксплуатации шпоночные соединения подразделяются на напряженные и ненапряженные. Напряженными называют соединения, в которых при отсутствии внешних сил и моментов постоянно действуют внутренние силы упругости, возникающие в результате предварительного затягивания.