Файл: Методические указания по выполнению практическщй работы по междисциплинарному курсу.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

САНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ИНДУСТРИАЛЬНО-СУДОСТРОИТЕЛЬНЫЙ ЛИЦЕЙ»

утверждаю

директор спб бпоу «исл»

_____________________и.в. куричкис

_____________________________20__________г.

Методические указания

по выполнению

практическщй работы

по междисциплинарному курсу

МДК.02.01 Техника и технология ручной дуговой сварки (наплавки, резки) покрытыми электродами

«ОПРЕДЕЛЕНИЕ СВАРИВАЕМОСТИ СТАЛИ»

По профессии среднего профессионального образования

15.01.05 сварщик (ручной и частично механизированной сварки ( наплавки))

Санкт-Петербург

2016

СОДЕРЖАНИЕ

1. Основные теоретические положения 3

2. Порядок выполнения работы 6

3. Содержание отчета 6

ПРИЛОЖЕНИЯ Таблица 3. Химический состав сталей 7

4. Исходные данные 8

5. Вопросы тест-задания 9

ЦЕЛЬ РАБОТЫ:

-

определение свариваемости стали; -

оценка склонности металла к появлению горячих и холодных трещин; -

определение необходимости подогрева перед, во время и после сварки,; -

определение структуры стали.

1. Основные теоретические положения.

Свариваемость стали определяется химическим составом стали. Химический состав и механические свойства каждой марки стали определяются ГОСТом. При изготовлении машин и аппаратов для химических производств сварке подвергаются детали, изготовленные, в основном, из конструкционных низкоуглеродистых, средне- и низколегированных прокатных и литых сталей.

Основное влияние на свариваемость стали оказывает углерод. По его содержанию в стали определяется, к какой группе по свариваемости относится данная сталь.

Для оценки склонности металла к появлению холодных трещин чаще всего используется углеродный эквивалент, которым можно пользоваться как показателем, характеризующим свариваемость, при предварительной оценке последней. Наиболее распространенным и приемлемым для легированных сталей является следующее уравнение:

Сэ = С + Mn/6 + Si/24 + Cr/5 + Ni/40 + Mo/4 + V/14 + Cu/13 + P/2 (1)

где С, Мn, Si, Ni, Сг, Мо, V, Cu, P — процентное содержание соответственно углерода, марганца, кремния, никеля, хрома, молибдена, ванадия, меди, фосфора.

Содержание

легирующих элементов, кроме С и Р уменьшить в 100 раз.

Вероятность появления при сварке горячих трещин можно определить по показателю Уилкинсона (H.C.S):

Условием появления горячих трещин является Н.С.S. > 2. Так, например, при обычной сварке низколегированной стали трещины начинают возникать при Н.С.S. = 4.

Если оценка свариваемости (табл.1.) по показателю Сэ указывает на склонность стали к появлению холодных трещин, то необходимо предусмотреть предварительный подогрев детали.

Температуру подогрева, °С, можно определить по формуле:

где Соб - общий углеродный эквивалент,

Соб = Сэ + 0,005δ•Сэ,

где δ - толщина металла свариваемой детали, мм.

Температура сопутствующего сварке или наплавке подогрева зависит от материала изделия и колеблется в среднем от 250 до 400° С.

Таблица 1. Классификация сталей по свариваемости

| Группа сталей | Свариваемость | Эквивалент Сэ, % | Технологические меры | |||

| подогрев | термообработка | |||||

| перед сваркой | во время сварки | перед сваркой | после сварки | |||

| 1 (сваривается любыми способами без применения особых приемов) | Хорошая | < 0,25 | - | - | - | Желательна |

| 2 (требует строгого соблюдения режимов сварки, специальных присадочных материалов, тщательной подготовки кромок) | Удовлетворит | 0,25 - 0,35 | Необходим | - | Желательна | Необходима |

| 3 (склонность к трещинам в шве и околошовной зоне, требуется подогрев до 250°C-400°C) | Ограниченная | 0,35 - 0,45 | Необходим | Желателен | Необходима | Необходима |

| 4 (склонность к трещинам, низкая прочность шва, требуется предварительный и сопутствующий подогрев, термообработка перед сваркой и после сварки) | Плохая | > 0,45 | Необходим | Необходим | Необходима | Необходима |

В отдельных случаях при больших значениях углерода требуется подогрев перед сваркой (табл.2).

Таблица 2. Рекомендуемые режимы подогрева перед сваркой.

| С т а л ь | Рекомендуемый режим подогрева, оС |

| Низкоуглеродистая (до 0,22% С) | 120 – 150о (на многослойных швах, при сварке толщин более 40мм) |

| Среднеуглеродистая (0,23 – 0,45% С) | 150 – 300о |

| Высокоуглеродистая | 300 – 450о |

| Низколегированная | 200 – 250о |

| Легированная конструкционная | До 400о |

| Теплоустойчивая | 250 – 400о |

| Жаропрочная аустенитная | без прогрева |

| Коррозионно-стойкая неаустенитного класса | До 400о |

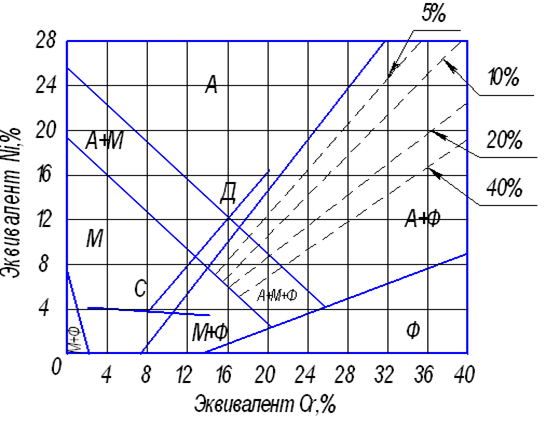

На работоспособность конструкции при заданных условиях работы влияет химический состав и структура стали. Структуру стали определяют по диаграмме Шеффлера (рис. 1.)по эквивалентному содержанию Ni и Cr;

Рисунок 1.Диаграмма Шеффлера

Niэкв= Ni+30C+0,5Mn+30N, (4)

Crэкв= Cr+Mo+1,5Si+0,5Nb+V. (5)

2. Порядок выполнения работы.

-

Выбрать марку стали и исходные данные согласно указанного преподавателем варианта (см. приложение: Таблица 4). -

Выписать из таблицы 3 (см. приложение) химический состав заданной стали в виде таблицы

Таблица. Химический состав стали

| Марка стали | ГОСТ | Содержание элементов, % | |||||||

| C | Si | Mn | Cr | Ni | Cu | P | S | ||

| | | | | | | | | | |

-

Определить свариваемость стали, используя формулу 1 и таблицу 1. -

Оценить склонности металла к появлению холодных трещин, используя таблицу 1. -

Оценить склонности металла к появлению горячих трещин, используя формулу 2. -

Если оценка свариваемости указывает на склонность стали к появлению холодных трещин, то необходимо определить предварительную температуру подогрева перед сваркой по формуле 3, и выписать из таблицы 1 рекомендации по термообработке во время и после сварки. -

Определить структуру стали используя формулы 4 и 5, а также диаграмму Шеффлера (рис.1). -

Сделать вывод о проделанной работе. -

Ответить на вопросы тест-задания.

3. Содержание отчета.

-

Таблица химического состава заданной стали. -

Расчеты для определения свариваемости стали и по оценке склонности стали к появлению горячих и холодных трещин. -

Рекомендации по термообработке до сварки, во время и после сварки -

Краткие выводы. -

Ответы на тест-задание.

Приложение Таблица 3. Химический состав сталей

| Марка стали | ГОСТ | Содержание элементов, % | ||||||

| C | Si | Mn | Cr | Ni | Cu | Другие элементы | ||

| Cт3пс | 380-94 | 0,14-0,22 | 0,05-0,17 | 0,40-0,85 | <0.3 | <0.3 | <0.3 | S-0,05 P-0.04 |

| 20 | 1050-88 | 0.17-0.24 | 0.17-0.37 | 0.35-0.65 | <0,25 | <0,25 | <0,25 | S-0,040 P-0,040 |

| 45 | 1050-88 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | 0,25 | 0,30 | | S-0,040 P-0,035 |

| 09Г2 | 19281-89 | <0.12 | 0,17-0,38 | 1,40-1,80 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 09Г2С | 19281-89 | <0,12 | 0,50-0,80 | 1,30-1,70 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 14Г2 | 19281-89 | 0,12-0,18 | 0,17-0,37 | 1,20-1,60 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 12ГС | 19281-89 | 0.09-0.15 | 0.5-0.8 | 0.8-1.2 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 16ГС | 19281-89 | 0.12-0,18 | 0,4-0,7 | 0,9-1,2 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 17ГС | 19281-89 | 0,14-0,20 | 0,40-0,60 | 1,0-1,40 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 10Г2С1 | 19281-89 | <0,12 | 0.9-1.2 | 1,30-1,65 | <0.3 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 10ХСНД | 19281-89 | <0,12 | 0,80-1,10 | 0,50-0,80 | 0,6-0,9 | 0,5-0,8 | 0,4-0,6 | S-0,040 P-0,035 |

| 14Г2АФ | 19281-89 | 0.12-0.18 | 0.3-0.5 | 1,2-1,6 | <0.4 | <0.3 | <0.3 | V-0.07- 0.12 S-0,040 P-0,035 |

| 30Х | 4543-71 | 0.24-0.32 | 0.17-0.37 | 0.5-0.8 | 0.8-1.1 | <0.3 | <0.3 | S-0,035 P-0,035 |

| 40Х | 4543-71 | 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | | | S-0,035 P-0,035 |

| 40ХН | 4543-71 | 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,45-0,75 | 1,00-1,40 | | S-0,035 P-0,035 |

| 14ХГС | 4543-71 | 0,11-0,16 | 0,4-0,7 | 0,9-1,3 | 0,5-0,8 | <0.3 | <0.3 | S-0,040 P-0,035 |

| 20ХГС | 4543-71 | 0.17-0.23 | 0.9-1.2 | 0.8-1.1 | 0.8-1.1 | <0.3 | <0.3 | S-0,025 P-0.025 |

| 12ХН2 | 19281-89 | 0.09-0.16 | 0.17-0.37 | 0.3-0.6 | 0.6-0.9 | 1.5-1.9 | | S-0,035 P-0.035 |

| 15ХСНД | 19281-89 | 0.12-0.18 | 0.4-0.7 | 0.4-0.7 | 0.6-0.9 | 0.3-0.6 | 0.2-0.4 | S-0,040 P-0,035 |

| 15ХМА | 4543-71 | 0,11-0,18 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | <0.3 | <0.3 | Мо-0,40-0,55 S-0,035 P-0.035 |

| 30ХМ | 4543-71 | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | 0,30 | <0.3 | Мо-0,15- 0,25 Р-0,035 |

| 12Х18Н9Т | 19281-89 | 0.12 | <0.8 | 2 | 17-19 | 8-9,5 | <0.3 | S-0,02 P-0,038 |

| 20ХН3А | 19281-89 | 0.17-0.24 | 0.17-0.37 | 0.3-0.6 | 0.6-0.9 | 2.75-3.15 | <0.3 | S-0,025 P-0.025 |

4. Исходные данные

δ = 10 мм – для всех вариантов

Таблица 4.Исходные данные

| Вариант | Марка стали | № вопросов теста |

| 1 | 15ХМА | 1,5,8,10,20 |

| 2 | 30ХМ | 2,6,11,15,19 |

| 3 | 12Х18Н9Т | 3,7,12,16,18 |

| 4 | 20ХН3А | 4,9,13,17,20 |

| 5 | 09Г2 | 5,7,13,17,19 |

| 6 | 09Г2С | 1,6,12,17,20 |

| 7 | 14Г2 | 2,7,13,15,18 |

| 8 | 12ГС | 3,9,12,14,17 |

| 9 | 16ГС | 4,6,11,16,19 |

| 10 | 17ГС | 1,3,7,10,15 |

| 11 | 10Г2С1 | 2,5,13,16,18 |

| 12 | Cт3пс | 3,6,14,17,20 |

| 13 | 20 | 4,7,12,15,19 |

| 14 | 45 | 1,5,7,10,17 |

| 15 | 09Г2 | 2,4,11,13,16 |

| 16 | 09Г2С | 3,5,9,12,15 |

| 17 | 14Г2 | 4,8,14,17,20 |

| 18 | 12ГС | 5,7,10,15,17 |

| 19 | 16ГС | 6,8,11,13,19 |

| 20 | 17ГС | 1,3,9,12,18 |

| 21 | 10Г2С1 | 2,4,10,11,16 |

| 22 | 10ХСНД | 3,7,13,14,20 |

| 23 | 14Г2АФ | 4,8,12,15,19 |

| 24 | 30Х | 1,4,9,11,17 |

| 25 | 40Х | 4,9,13,17,20 |

| 26 | 40ХН | 5,7,13,17,19 |

| 27 | 14ХГС | 1,6,12,17,20 |

| 28 | 20ХГС | 2,7,13,15,18 |

| 29 | 12ХН2 | 3,9,12,14,17 |

| 30 | 15ХСНД | 4,6,11,16,19 |