ВУЗ: Самарская государственная сельскохозяйственная академия

Категория: Лекция

Дисциплина: Не указана

Добавлен: 05.02.2019

Просмотров: 1971

Скачиваний: 9

-

Машины и оборудование для дозирования и смешивания кормов.

-

Технология дозирования кормов.

Под дозированием понимается процесс отмеривания или отвешивания заданного количества материала с требуемой точностью. Степень точности обусловлена зоотехническими и технологическими требованиями, а также экономически обоснованы.

Допустимые

отклонения при дозировании по отношению

к массе компонента для КРС, свиней и

овец составляют: грубого корма, силоса,

зеленой массы

![]() ,

корнеклубнеплодов

,

корнеклубнеплодов

![]() ;

комбикорма и концентрированных кормов

;

комбикорма и концентрированных кормов

![]() ,

кормовых дрожжей

,

кормовых дрожжей

![]() ,

питательных растворов и минеральных

добавок

,

питательных растворов и минеральных

добавок

![]() .

.

Различают два способа дозирования материалов – объемное и массовое. При использовании первого способа порции отмеривают, а при использовании второго – отвешивают. Иногда применяют комбинированное объемно-массовое дозирование, при котором сначала отмеривают порцию, а затем ее массу доводят до заданной на весовом устройстве.

По характеру протекания процесса дозирование может быть порционным или непрерывным. Выбор способа дозирования зависит от требуемой точности, на которую влияют физико-механические свойства материалов: объемная масса, влажность, углы естественного откоса, обрушения и другое.

-

Дозирующие устройства.

Устройства, предназначенные для отмеривания или отвешивания, а также выдачи заданных доз, называют дозаторами.

Дозаторы, в зависимости от способа дозирования делят на объемные и массовые.

По назначению различают дозаторы для сыпучих, влажных, рассыпных и жидких кормов.

На практике наибольшее распространение получили, ленточные, барабанные, шнековые, тарельчатые, секторные и массовые дозаторы для дозирования концентрированных кормов и белково-витаминных добавок. Дозаторы для стебельных кормов чаще всего выполнены в виде транспортеров с отбойными битерами и служат для приема, накопления и дозированной выдачи кормов.

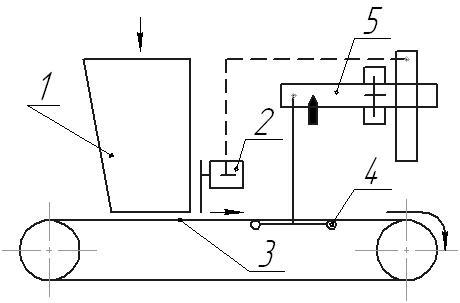

Ленточные дозаторы непрерывного действия могут быть как объемного, так и массового дозирования. У дозаторов объемного дозирования бункер 1 (Рис.1) снабжен задвижкой. Ленточный транспортер 3 установлен под бункером. При открытой задвижке корм из бункера непрерывным потоком отводится ленточным транспортером. Если под лентой установлен датчик массы 4, связанный тягой с балансиром 5, а последний, в свою очередь, с механизмом 2 управления задвижкой, то такой дозатор относится к дозаторам массового непрерывного действия.

Рис. 1. Ленточный дозатор

При изменении массы корма на ленте сигналы датчика передаются на механизм управления заслонкой, который, перемещая ее, обеспечивает выдачу заданной балансиром массы корма.

Производительность ленточного транспортера можно регулировать изменением высоты слоя корма на ленте и скорости ее движения.

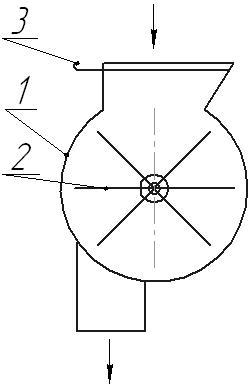

В барабанном дозаторе корпус 1 снабжен

впускным верхним и выпускным нижним

окнами, лопастным барабаном 2. В приемной

части дозатора обычно установлена

заслонка 3, которая может перекрывать

впускное окно дозатора и прекращать

подачу корма в барабан. В приемной части

кромки заслонки у дозатора установлен

лопастной ворошитель, а в выпускной –

магнитный сепаратор для удаления

металлических примесей.

барабанном дозаторе корпус 1 снабжен

впускным верхним и выпускным нижним

окнами, лопастным барабаном 2. В приемной

части дозатора обычно установлена

заслонка 3, которая может перекрывать

впускное окно дозатора и прекращать

подачу корма в барабан. В приемной части

кромки заслонки у дозатора установлен

лопастной ворошитель, а в выпускной –

магнитный сепаратор для удаления

металлических примесей.

Корм из бункера поступает в приемную часть дозатора. После разрыхления ворошителем он направляется в лопастной барабан. При вращении последнего корм высыпается через выпускное окно и очищается от металломагнитных примесей.

Рис. 2. Барабанный дозатор

Производительность барабанного дозатора регулируют изменением частоты вращения барабана, длины его рабочей части и объема желобков, если

образующие их лопасти сделаны подвижными.

Рис. 3. Шнековый дозатор

Шнековые дозаторы могут быть с одним или несколькими шнеками. Например, дозатор для корнеклубнеплодов ДС-15 из комплекта оборудования кормоцеха КЦК-5 снабжен шестью шнеками.

Шнековый дозатор состоит из корпуса с загрузочным верхним и выгрузным нижним окнами и шнека 2. Над загрузочным окном установлен приемный бункер 3 с заслонкой 4.

При необходимости шнековые дозаторы снабжают ворошилками, расположенными в приемных бункерах, и сепаратором для извлечения металломагнитных примесей, размещенными на выходе из шнека.

Производительность шнековых дозаторов регулируют изменением частоты вращения шнеков. Для этого чаще всего применяют храповые механизмы или клиноременные передачи.

У многошнековых дозаторов производительность регулируется включением в работу одного или несколько шнеков с помощью электромагнитных муфт.

-

Теория процесса дозирования.

В общем случае процесс непрерывного поточного дозирования состоит в обеспечении выдачи через отверстия непрерывным потоком с определенной скоростью некоторого количества материала. При этом контролируются и регистрируются текущие значения расхода, а также интегрируются значения по времени с целью учета количества выданного материала.

При

объемном непрерывном дозировании

основным показателем работы дозатора

служит его объемный расход, м3/с:

![]() ,

где

,

где

![]() -

площадь сечения проходного отверстия,

м2;

-

площадь сечения проходного отверстия,

м2;

![]() -

средняя скорость истечения материала

через проходное сечение, м/с.

-

средняя скорость истечения материала

через проходное сечение, м/с.

Из

этой формулы видно, что расход дозатора

регулируют тремя способами: изменением

![]() ,

,

![]() или комбинированно, то есть одновременным

изменением

или комбинированно, то есть одновременным

изменением

![]() и

и

![]() .

.

Изменение расхода дозаторов порционного действия может быть достигнуто или за счет увеличения выдаваемой порции, или за счет увеличения числа порций, выдаваемых за единицу времени при сохранении размера порции.

Массовый

расход дозатора, кг/с:

![]() ,

где

,

где

![]() -

объемная масса материала, кг/м3.

-

объемная масса материала, кг/м3.

Применимость данного типа дозатора для заданных условий работы определяется сравнением его характеристик с зоотехническими требованиями на точность дозирования материала, представляющую собой технологический допуск, который определяется по формуле:

![]() ,

где

,

где

![]() ,

,

![]() и

и

![]() - соответственно максимально допустимый,

минимально допустимый и средний расходы

дозатора, кг/с (м3/с).

- соответственно максимально допустимый,

минимально допустимый и средний расходы

дозатора, кг/с (м3/с).

Для

стебельных кормов рекомендуется

![]()

При

нормальном распределении значений

погрешности дозатора значение

![]() может быть выражено в долях среднего

квадратического отклонения

может быть выражено в долях среднего

квадратического отклонения

![]() ,

то есть:

,

то есть:

![]() ,

где

,

где

![]() -

наибольшая погрешность;

-

наибольшая погрешность;

![]() -

показатель достоверности при доверительной

вероятности

-

показатель достоверности при доверительной

вероятности

![]() .

.

При

непрерывном дозировании среднее значение

абсолютной погрешности:

![]() ,

где

,

где

![]() -

действительный расход дозатора в i-ом

измерении, м3/с

(кг/с);

-

действительный расход дозатора в i-ом

измерении, м3/с

(кг/с);

![]() -

расчетный расход дозатора;

-

расчетный расход дозатора;

![]() -

число измерений.

-

число измерений.

Относительная

погрешность дозирующего устройства

может быть оценена коэффициентом

вариации:

![]() ,

где

,

где

![]() -

среднее значение подачи дозатора в

-

среднее значение подачи дозатора в

![]() пробах, м3/с

(кг/с).

пробах, м3/с

(кг/с).

-

Расчет дозаторов.

Технологический расчет дозаторов предусматривает определение производительности (расхода) дозаторов, мощности на их привод и оценку погрешности дозирования.

Производительность

ленточного дозатора, кг/ч:

![]() ,

где

,

где

![]() и

и

![]() - соответственно ширина и высота слоя

корма на ленте, м;

- соответственно ширина и высота слоя

корма на ленте, м;

![]() -

скорость движения ленты, м/с;

-

скорость движения ленты, м/с;

![]() -

объемная масса корма, кг/м3;

-

объемная масса корма, кг/м3;

![]() -

коэффициент заполнения

-

коэффициент заполнения

![]()

С

небольшой погрешностью мощность на

привод ленточного дозатора, с заключенной

в желоб лентой будет равен:

![]() ,

где

,

где

![]() -

мощность на перемещение корма, кВт;

-

мощность на перемещение корма, кВт;

![]() -

мощность на преодоление трения корма

о стенки желоба, кВт;

-

мощность на преодоление трения корма

о стенки желоба, кВт;

![]() -

к.п.д. привода.

-

к.п.д. привода.

Первая

составляющая мощности, кВт:

![]() ,

где

,

где

![]() и

и

![]() - соответственно масса корма и ленты,

кг;

- соответственно масса корма и ленты,

кг;

![]() -

коэффициент трения ленты о настил.

-

коэффициент трения ленты о настил.

Вторая

составляющая мощности, кВт:

![]() где

где

![]() -

длина бортов, м;

-

длина бортов, м;

![]() -

коэффициент трения корма о борт желоба.

-

коэффициент трения корма о борт желоба.

Производительность

барабанного дозатора, кг/ч:![]() ,

где

,

где

![]() -

площадь поперечного сечения одного

желобка, м2;

-

площадь поперечного сечения одного

желобка, м2;

![]() -

длина рабочей части желобка, м;

-

длина рабочей части желобка, м;

![]() -

число желобков;

-

число желобков;

![]() -

частота вращения барабана, мин-1;

-

частота вращения барабана, мин-1;

![]()

Мощность, необходимая на привод барабанного дозатора, определяется в основном трением корма, который захватывается барабаном, о вышележащие его слои.

Сила

трения, возникающая при этом, Н:

![]() ,

где

,

где

![]() -

коэффициент внутреннего трения корма;

-

коэффициент внутреннего трения корма;

![]() -

давление корма на поверхность барабана,

Па;

-

давление корма на поверхность барабана,

Па;

![]() -

площадь поперечного сечения горловины

бункера над барабаном, м2.

-

площадь поперечного сечения горловины

бункера над барабаном, м2.

Мощность двигателя, необходимая для привода дозатора, кВт:

![]() ,

где

,

где

![]() -

окружная скорость барабана, м/с;

-

окружная скорость барабана, м/с;

![]() -

к.п.д. передачи.

-

к.п.д. передачи.

Производительность шнекового дозатора, кг/ч:

![]() ,

где

,

где

![]() и

и

![]() - соответственно диаметры шнека и его

вала, м;

- соответственно диаметры шнека и его

вала, м;

![]() -

шаг винта шнека, м;

-

шаг винта шнека, м;

![]() -

частота вращения шнека, мин-1;

-

частота вращения шнека, мин-1;

![]()

Мощность двигателя, необходимая для привода шнека, кВт:

![]() ,

где

,

где

![]() -

секундная подача шнека, кг/с;

-

секундная подача шнека, кг/с;

![]() -

длина шнека, м;

-

длина шнека, м;

![]() -

коэффициент, учитывающий наклон шнека

и сопротивление перемещению корма в

корпусе дозатора

-

коэффициент, учитывающий наклон шнека

и сопротивление перемещению корма в

корпусе дозатора

![]()

6. Кормоприготовительные цехи.

-

Основные виды кормовых смесей и технологические схемы их приготовления.

-

Классификация кормоцехов.

-

Технологическое оборудование кормоцехов и методика его подбора и расчета.

1. Основные виды кормовых смесей и технологические схемы их приготовления.

Общие зоотехнические требования к параметрам кормосмеси, которые должны обеспечивать машины и оборудование кормоцехов для различных видов животных, приведены в таблице.

Требования к качеству кормосмеси для различных животных, %

-

Показатель

КРС

Свиньи

Овцы

Звери

Конечная влажность кормосмеси

45-75

60-80

45-60

60-70

Неравномерность смешивания

20-30

10-15

20-25

10-15

Погрешность взвешивания:

стебельчатых кормов

±15

±10

±10

—

корнеклубнеплодов

+ 15

±15

+ 15

—

комбикорма

+5

±5

±5

±5

Для приготовления влажных кормосмесей для КРС используют корма следующей влажности и насыпной плотности: концентрированные корма — 12…18 % и 500…650 кг/м3; сено, солома — 15… 40 и 40…100; силос —70…85 и 200…300; сенаж —50…55 и 120… 180; корнеплоды – 80…88 и 550…600; жом – 82…90 и 600…950; меласса — 22…28 % и 1390…1440 кг/м3.

В составе влажных кормосмесей содержание компонентов (по массе) может составлять, %: для коров — солома 10…15, силос 35…70, сенаж 13…45, корнеплоды 15…36, концентрированные корма 6…12, питательные растворы и кормовые добавки 5…10; для молодняка КРС — солома 8…17, силос, сенаж и жом до 50… 70, зерновые концентраты до 35, другие корма и добавки до 5…10. Допустимая влажность готовой массы для КРС 45…75 %. Продолжительность приготовления и раздачи кормов на одну дачу не должна превышать 100…120 мин для коров и 120…180 мин для откормочного молодняка КРС.

Показатели качества. Солому и другие грубостебельчатые корма, а также силос измельчают на резку с содержанием частиц до 50 мм для коров, а солому для молодняка КРС и овец — до 30 мм. Расщепление стеблей соломы не менее 85 %. Корнеплоды очищают от загрязнений, измельчают в виде ломтиков толщиной до 15 мм и смешивают с другими кормами. Остаточная загрязненность корма не более 3 %, потери массы не более 0,3 %. Питательные растворы мелассы, карбамида и других растворимых добавок дозируют в соответствии с существующими нормами с использованием подогретой до 50…60 °С воды. Показатель неравномерности распределения компонентов в смеси не более 20 %, а при вводе в смесь кормовых добавок, особенно токсичных, не более 10%.

При концентратно-корнеплодном и концентратно-картофельном типах кормления свиней для получения корма влажностью 60…75 % необходимо корнеплоды измельчать на частицы до 10 мм. Частиц размером 5…6 мм должно быть не менее 70….75 % по массе. Частиц размером 10…15 мм — 20…30%. Наибольший размер не более 20 мм. Зеленые корма измельчают на частицы длиной 10…15 мм, а грубые — до 2 мм.

Равномерность смешивания не менее 90 %. Допустимые отклонения содержания компонентов кормосмеси: грубые корма, силос и зеленая масса ±10 %; корнеклубнеплоды ±15; концентрированные ±5; пищевые отходы ±5; питательные растворы ±5 %.

-

Классификация кормоцехов.

На больших фермах и комплексах при большой концентрации животных и птицы для приготовления кормов необходимо иметь совокупность согласованных между собой нескольких поточных технологических линей с полной механизацией всех процессов. Технологическое оборудование кормоприготовления размещают в специальных помещениях – кормоцехах. Комплексная механизация приготовления кормов дает возможность улучшать их качество и снижать стоимость их обработки. В структуре себестоимости продукции животноводства корма составляют 60% и их качество влияет на продуктивность животных и птицы. Различают: специализированные и комбинированные кормоцехи.

Специализированные кормоцехи – предназначены для одного вида ферм

Комбинированные – для нескольких отраслей животноводства.

По назначению делят на 2 типа:

Первый тип – для приготовления влажных кормовых смесей. Такие корма не могут долго храниться. Данный цех строится непосредственно на ферме. Особенностью является непостоянство загрузки, как по периодам года, так и в течение суток.

Второй тип – для приготовления сухих кормов. К ним относятся цеха по производству травяной муки, комбинированных кормов, гранул и брикетов. Эти кормоцеха имеют постоянную загрузку, на них корм готовят в прок. Данный цех может располагаться вне фермы, обслуживая несколько ферм и даже хозяйств.

Кормоцех КОРК–15

Комплект оборудования КОРК–15 предназначен для быстрого приготовления влажных кормосмесей, в состав которых входят солома (россыпью, в рулонах, тюках), сенаж или силос, корнеклубнеплоды, концентраты, меласса и раствор карбамида.

Этот комплект можно использовать на молочнотоварных фермах и комплексах на 800…2000 голов и откормочных фермах до 5000 голов крупного рогатого скота во всех сельскохозяйственных зонах страны. Он поставляется потребителю в различных исполнениях.

Комплект оборудования состоит из следующих технологических линий:

– соломы (питатель–загрузчик кормов и дозирующий скребковый транспортер);

– силоса или сенажа (питатель зеленой массы и дозирующий скребковый транспортер);

– концентрированных кормов (два бункера–дозатора и винтовой конвейер);

– корнеклубнеплодов (скребковый транспортер, измельчитель–камнеуловитель и бункер-дозатор);

– обогатительных добавок (ОМК–2);

– смешивания и выдачи кормосмесей (измельчитель–смеситель кормов и скребковый транспортер).

Кормоцех для концентрированных кормов типа ОКЦ (ОЦК)

Предназначен для приготовления комбинированных кормов непосредственно на с/х предприятиях из зерна собственного производства с использованием обогатительных добавок промышленного изготовления или с предварительным приготовлением их в хозяйствах.

Оборудование ОЦК отличается от ранее выпускаемого (типа ОКЦ) реализацией принципа автоматического весового дозирования и порционного смешивания компонентов вместо объемного с непрерывным перемешиванием исходных компонентов. Автоматизированные комбикормовые агрегаты ОЦК–4 и ОЦК–8 имеют одинаковые технологические линии. В ОЦК–8 использован сдвоенный размольно-смесительный блок и серийное оборудование ОПК–2 для прессования кормов, а в ОЦК–4 – серийный гранулятор комбикормов ОГК–3. В состав оборудования ОЦК входят блоки: очистки и накопления запаса сырья; приготовления рассыпных комбикормов; приготовления белково-витаминно-минеральных добавок; приготовление гранулированных комбикормов и ввода в комбикорма жидких добавок.