Файл: Методические указания для практических занятий по дисциплине учебная практика.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 616

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

и сверление на сверлильных станках. Ручные сверлильные устройства используются для получения отверстий диаметром до 12 мм в материалах небольшой и средней твердости (пластмассы, цветные металлы, конструкционные стали и др.). Для сверления и обработки отверстий большего диаметра, повышения производительности труда и качества обработки используют настольные сверлильные и стационарные станки - вертикально- сверлильные и радиально-сверлильные.

Сверло – это режущий инструмент, для получения цилиндрического отверстия Сверло, в процессе сверления одновременно имеет вращательное и

поступательное движение вдоль оси просверливаемого отверстия.

Сверла применяются при обработке отверстий в сплошном материале. По конструкции различаются спиральные, центровочные, перовые, ружейные с наружным или внутренним отводом стружки и кольцевые (трепанирующие головки) сверла. Сверла изготавливаются из быстрорежущей стали марок Р18, Р12, Р9, Р6АМ5, Р6АМ5ФЗ, Р6П5К5 и Р9М4К8. Возможно оснащение режущей части сверла пластинами твердого сплава марок ВК6, ВК6М, ВК8, ВК10М, ВК15М, что позволяет использовать их при обработке материалов на высоких скоростях резания, а также при обработке материалов высокой твердости, например, легированных конструкционных сталей.

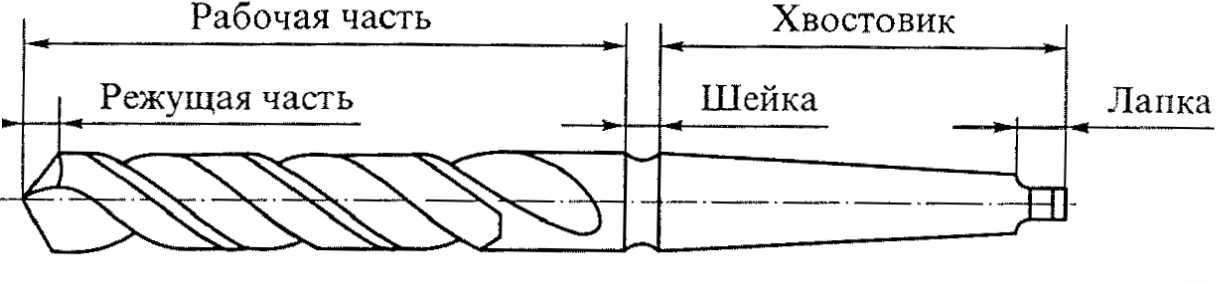

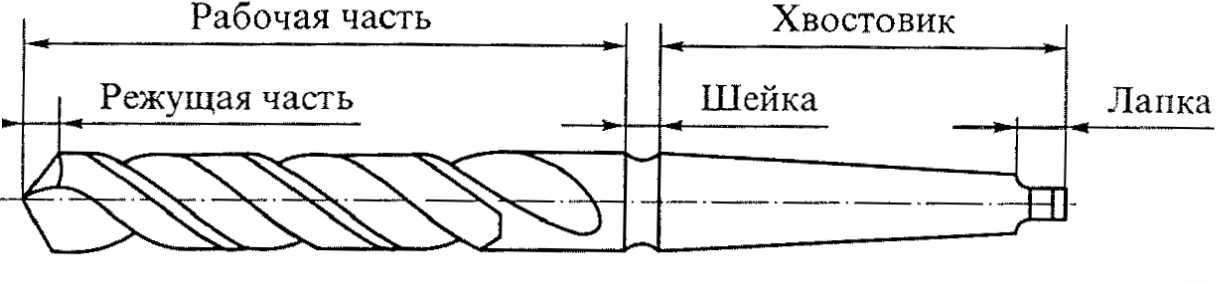

Спиральные сверла (Рисунок 6.1) состоят из трех частей: рабочей части, хвостовика и шейки.

Рабочая часть сверла состоит из направляющей и режущей частей Направляющая часть сверла – это часть, находящаяся между шейкой и

режущей частью. Она служит для направления сверла вдоль оси отверстия. Направляющая часть имеет винтовые канавки для отвода стружки и стержень сверла. На наружной винтовой поверхности направляющей части сверла имеется ленточка.

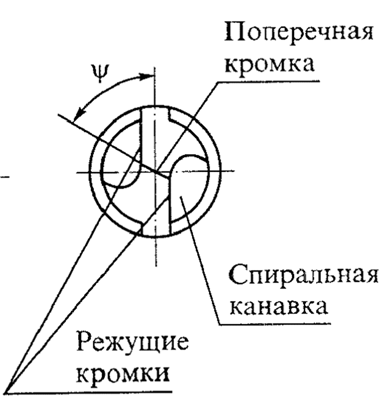

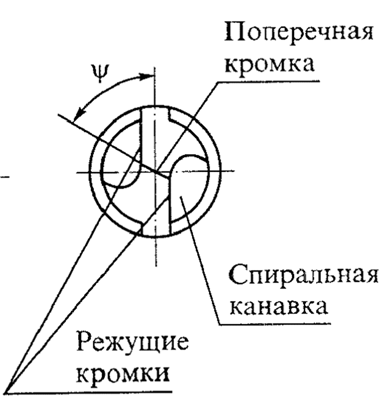

Режущая часть спирального

сверла состоит из двух режущих граней, соединенных третьей гранью – так называемой поперечной перемычкой.

Процесс резания металла режущей кромкой осуществляется путем врезания ее в металл под действием вращения сверла и его осевой подачи. Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания.

Ленточкой называется узкий поясок вдоль винтовой канавки, плавно сбегающий к хвостовику. Цель ленточки – принять на себя часть трения сверла о стенки отверстия, появляющегося во время вхождения инструмента в материал. Диаметр сверла измеряется по расстоянию между ленточками.

Спиральные сверла выпускают с хвостовой частью (хвостовиком) двух типов - цилиндрические и конические. Цилиндрические хвостовики применяются для сверл диаметром до 20 мм, а конические - для сверл диаметром от 5 мм.

Хвостовик – это часть сверла цилиндрической или конусной формы, которая служит для закрепления сверла при конической форме в конических переходных втулках с конусом Морзе, а при цилиндрической – в двух- или трехкулачковом сверлильном патроне. Концевые втулки и сверлильный патрон закрепляются в отверстии шпинделя. Крутящий момент от шпинделя станка сверлу передается за счет сил трения между поверхностями конического хвостовика и втулки

или отверстия шпинделя станка. Конусные хвостовики заканчиваются лапкой, которая служит для установки сверла в шпинделе станка или переходной втулке, а также для экстракции сверла.

Цилиндрический хвостовик заканчивается поводком. Для сверления отверстий сверлильными трещотками или ручными коловоротами чаще всего используются сверла с квадратными хвостовиками. Сверла с цилиндрическим хвостовиком обычно имеют малые диаметры (до 20–30 мм).

Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.

Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.

а)

б) в)

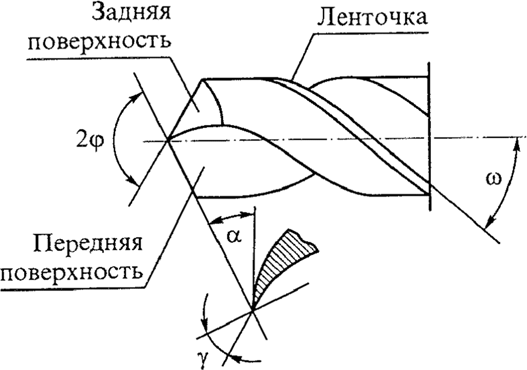

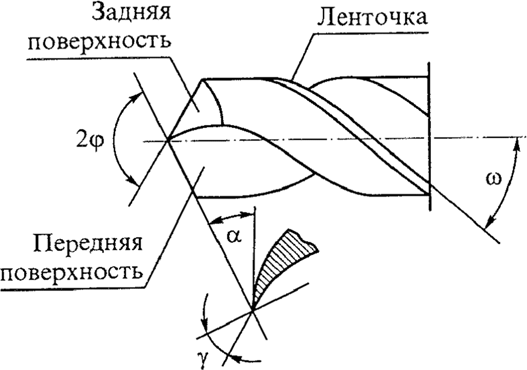

а - конструкция сверла; б - конструкция рабочей части; в - конструкция режущей части; 2φ - угол при вершине; ω - угол наклона винтовой канавки; α - главный задний угол; γ - передний угол; ψ - угол наклона поперечной режущей кромки Рисунок 6.1 – Сверло спиральное. Вид общий

Конструктивные особенности и специфика работы сверла обусловливают непостоянство геометрических параметров заточки их рабочей части. Так, главный задний угол а у стандартного сверла возрастает по мере приближения к центру. На периферии сверла этот угол составляет 8... 14°, а около поперечной режущей кромки уже 26...35°. На периферии передний угол γ = 18...33°, а около поперечной режущей кромки γ = 0° или имеет отрицательное значение.

Угол при вершине сверла 2φ выбирают в зависимости от свойств обрабатываемого материала. У стандартных сверл величина этого угла колеблется в пределах 116... 118°.

В зависимости от обрабатываемого материала величина угла при вершине выбирается в следующих пределах:

Угол наклона поперечной режущей кромки ψ составляет 50... 55 °, а угол ω наклона винтовой канавки к оси отверстия со - 23. 27°.

Принята единая градация диаметров сверл, которая охватывает сверла диаметром до 80 мм. Сверла диаметром от 1 до 3 мм имеют градацию через каждые 0,05 мм; диаметром от 3 до 13,7 мм - через 0,1 мм; диаметром от 13,75 до 49,5 - через 0,5; 0,1; 0,15; 0,25; сверла диаметром 52... 80 мм имеют градацию

через 1 мм.

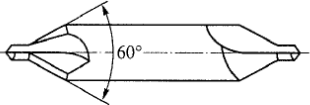

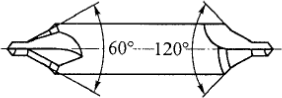

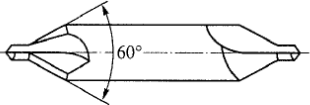

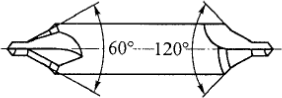

а) без предохранительного конуса

б) с предохранительным конусом Рисунок 6.2 – Центровочные сверла

Центровочные сверла предназначены для выполнения центровых отверстий, их изготовляют из быстрорежущих инструментальных сталей марок Р9 и Р12. По конструкции различают центровые сверла без предохранительного конуса и с предохранительным конусом.

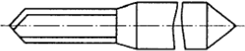

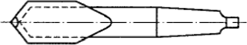

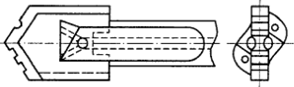

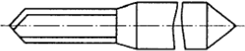

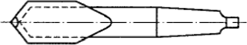

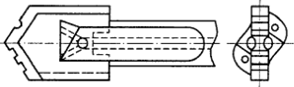

а) с цилиндрическим хвостовиком

б) с коническим хвостовиком

в) с подводом СОЖ

Рисунок 6.3 – Перовые сверла. Вид общий

Перовые сверла (Рисунок 6.3) имеют плоскую рабочую часть и прямые канавки для отвода стружки. Рабочую часть таких сверл (перо) часто выполняют так, чтобы ее можно было заменить. Отсутствие спиральной части упрощает изготовление перовых сверл и повышает их жесткость в осевом направлении, однако затрудняет отвод стружки из зоны резания. На режущей части перового сверла выполняются стружкоразделительные канавки. Угол при вершине,

Сверло – это режущий инструмент, для получения цилиндрического отверстия Сверло, в процессе сверления одновременно имеет вращательное и

поступательное движение вдоль оси просверливаемого отверстия.

Сверла применяются при обработке отверстий в сплошном материале. По конструкции различаются спиральные, центровочные, перовые, ружейные с наружным или внутренним отводом стружки и кольцевые (трепанирующие головки) сверла. Сверла изготавливаются из быстрорежущей стали марок Р18, Р12, Р9, Р6АМ5, Р6АМ5ФЗ, Р6П5К5 и Р9М4К8. Возможно оснащение режущей части сверла пластинами твердого сплава марок ВК6, ВК6М, ВК8, ВК10М, ВК15М, что позволяет использовать их при обработке материалов на высоких скоростях резания, а также при обработке материалов высокой твердости, например, легированных конструкционных сталей.

Спиральные сверла (Рисунок 6.1) состоят из трех частей: рабочей части, хвостовика и шейки.

Рабочая часть сверла состоит из направляющей и режущей частей Направляющая часть сверла – это часть, находящаяся между шейкой и

режущей частью. Она служит для направления сверла вдоль оси отверстия. Направляющая часть имеет винтовые канавки для отвода стружки и стержень сверла. На наружной винтовой поверхности направляющей части сверла имеется ленточка.

Режущая часть спирального

сверла состоит из двух режущих граней, соединенных третьей гранью – так называемой поперечной перемычкой.

Процесс резания металла режущей кромкой осуществляется путем врезания ее в металл под действием вращения сверла и его осевой подачи. Величина угла режущей кромки определяется углом наклона винтовой линии и задним углом заточки сверла. Величина необходимого усилия подачи и сила резания определяются величиной переднего и заднего углов резания и величиной поперечной кромки. Уменьшить необходимое усилие подачи при сверлении можно за счет подточки поперечной кромки (перемычки) и выбора для данного материала оптимального угла резания.

Ленточкой называется узкий поясок вдоль винтовой канавки, плавно сбегающий к хвостовику. Цель ленточки – принять на себя часть трения сверла о стенки отверстия, появляющегося во время вхождения инструмента в материал. Диаметр сверла измеряется по расстоянию между ленточками.

Спиральные сверла выпускают с хвостовой частью (хвостовиком) двух типов - цилиндрические и конические. Цилиндрические хвостовики применяются для сверл диаметром до 20 мм, а конические - для сверл диаметром от 5 мм.

Хвостовик – это часть сверла цилиндрической или конусной формы, которая служит для закрепления сверла при конической форме в конических переходных втулках с конусом Морзе, а при цилиндрической – в двух- или трехкулачковом сверлильном патроне. Концевые втулки и сверлильный патрон закрепляются в отверстии шпинделя. Крутящий момент от шпинделя станка сверлу передается за счет сил трения между поверхностями конического хвостовика и втулки

или отверстия шпинделя станка. Конусные хвостовики заканчиваются лапкой, которая служит для установки сверла в шпинделе станка или переходной втулке, а также для экстракции сверла.

Цилиндрический хвостовик заканчивается поводком. Для сверления отверстий сверлильными трещотками или ручными коловоротами чаще всего используются сверла с квадратными хвостовиками. Сверла с цилиндрическим хвостовиком обычно имеют малые диаметры (до 20–30 мм).

Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.

Сверла с цилиндрическими хвостовиками закрепляются в станке или сверлильном приспособлении, механизированном инструменте при помощи специальных сверлильных патронов.а)

б) в)

а - конструкция сверла; б - конструкция рабочей части; в - конструкция режущей части; 2φ - угол при вершине; ω - угол наклона винтовой канавки; α - главный задний угол; γ - передний угол; ψ - угол наклона поперечной режущей кромки Рисунок 6.1 – Сверло спиральное. Вид общий

Конструктивные особенности и специфика работы сверла обусловливают непостоянство геометрических параметров заточки их рабочей части. Так, главный задний угол а у стандартного сверла возрастает по мере приближения к центру. На периферии сверла этот угол составляет 8... 14°, а около поперечной режущей кромки уже 26...35°. На периферии передний угол γ = 18...33°, а около поперечной режущей кромки γ = 0° или имеет отрицательное значение.

Угол при вершине сверла 2φ выбирают в зависимости от свойств обрабатываемого материала. У стандартных сверл величина этого угла колеблется в пределах 116... 118°.

В зависимости от обрабатываемого материала величина угла при вершине выбирается в следующих пределах:

-

для стали углеродистой конструкционной - 116... 120°; -

для коррозионностойкой стали - 125... 130°; -

для стали высокой прочности - 125... 130°; -

для жаропрочных сплавов - 125... 130°; -

для титановых сплавов - 140°; -

для чугуна средней твердости - 90... 100°; -

для чугуна твердого - 120... 125°; -

для твердой бронзы - 90... 100°; -

для латуни, алюминиевых сплавов, баббита - 130... 140°; -

для меди - 125°; -

для пластмасс - 80... 110°; -

для мрамора - 80...90°.

Угол наклона поперечной режущей кромки ψ составляет 50... 55 °, а угол ω наклона винтовой канавки к оси отверстия со - 23. 27°.

Принята единая градация диаметров сверл, которая охватывает сверла диаметром до 80 мм. Сверла диаметром от 1 до 3 мм имеют градацию через каждые 0,05 мм; диаметром от 3 до 13,7 мм - через 0,1 мм; диаметром от 13,75 до 49,5 - через 0,5; 0,1; 0,15; 0,25; сверла диаметром 52... 80 мм имеют градацию

через 1 мм.

а) без предохранительного конуса

б) с предохранительным конусом Рисунок 6.2 – Центровочные сверла

Центровочные сверла предназначены для выполнения центровых отверстий, их изготовляют из быстрорежущих инструментальных сталей марок Р9 и Р12. По конструкции различают центровые сверла без предохранительного конуса и с предохранительным конусом.

а) с цилиндрическим хвостовиком

б) с коническим хвостовиком

в) с подводом СОЖ

Рисунок 6.3 – Перовые сверла. Вид общий

Перовые сверла (Рисунок 6.3) имеют плоскую рабочую часть и прямые канавки для отвода стружки. Рабочую часть таких сверл (перо) часто выполняют так, чтобы ее можно было заменить. Отсутствие спиральной части упрощает изготовление перовых сверл и повышает их жесткость в осевом направлении, однако затрудняет отвод стружки из зоны резания. На режущей части перового сверла выполняются стружкоразделительные канавки. Угол при вершине,