ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 66

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования

Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ивановский государственный политехнический университет»

Колледж ИВГПУ

Дневник

по ознакомительнойпрактике

на базеИВГПУ

Период практики с 22.11.2021 по 08.12.2021г.

Студент: Полусаев С.И.

Номер зачётной книжки: 1344, группа: РТз-21,

Направление подготовки: 11.03.01 Радиотехника

Руководитель практики от ИВГПУ: доцент кафедры МиРЭС.П.Зимин

Сдан на проверку «__» _____________2022 г.

Допущен к защите «__» _____________2022 г.

Защищен «__» _____________2022 г.

Оценка_______________________

Иваново 2022

Задание на практику

1. Организация производства радиоэлектронной техник

2. Элементы и узлы радиоэлектронной аппаратуры цифровой и импульсной техники

3. Выполнение электромонтажных работ

4. Список использованных источников

Задание получил: Полусаев С.И

СОДЕРЖАНИЕ

Организация производства радиоэлектронной техники 4

Элементы и узлы радиоэлектронной аппаратуры цифровой и импульсной техники 15

Выполнение электромонтажных работ 20

Организация производства радиоэлектронной техники

Современное предприятие – это система управления производством, основанная на использовании экономико-математических методов, теории информации, системно - комплексного подхода, организационной и электронно-вычислительной техники. С производственно-хозяйственной точки зрения предприятие есть относительно обособленное образование, в котором предполагаются социальное, производственно-техническое, организационно-административное единство и финансово-экономическая самостоятельность.

Социальное единство предполагает формирование коллектива работников, состоящего из различных групп всех специальностей, необходимых для производства определенной продукции.

Производственно-техническое единство предусматривает соответствие основных фондов предприятия (оборудования и площадей) характеру определенной деятельности.

Организационно-административное единство предполагает наличие единого управленческого аппарата и наличия единой для предприятия системы документооборота.

Финансово-экономическая самостоятельность означает единство материальной базы предприятия в виде имущества и финансов и рентабельность работы.

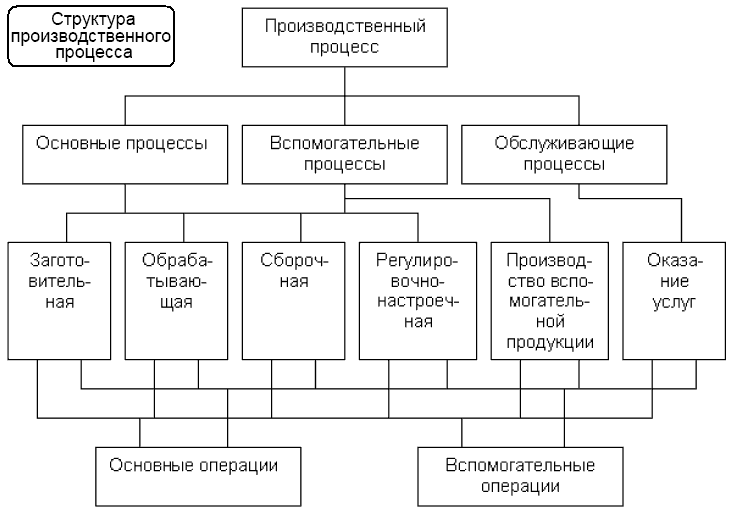

Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов в целях создания определенной продукции (рис. 1).

Основные производственные процессы – это процессы, в ходе которых происходит непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию.

К вспомогательным производственным процессам относятся такие процессы, результаты которых используются либо непосредственно в основных процессах, либо обеспечивают их бесперебойное и эффективное протекание (подготовка инструментов и оснастки, производство всех видов энергии, сжатого воздуха, и т. д.).

Обслуживающие производственные процессы – это процессы труда по оказанию услуг, необходимых для осуществления основных и вспомогательных производственных процессов (складские и транспортные операции, контроль качества продукции и др.).

Рис. 1

Производственные процессы протекают в разных стадиях (фазах). Стадия – это обособленная часть производственного процесса, когда предмет труда переходит в другое качественное состояние (материал в заготовку, заготовка – в деталь и т. д.). Основные производственные процессы протекают в заготовительной, обрабатывающей, сборочной и регулировочно-настроечной стадиях.

Сборочная (сборочно-монтажная) стадия – это производственный процесс, в результате которого получаются сборочные единицы (узлы, блоки) или готовые изделия. Различают две организационные формы сборки: стационарную и подвижную. При стационарной сборке изделие изготавливается на одном рабочем месте. При подвижной сборке изделие создается в процессе его перемещения от одного рабочего места к другому.

Заключительная регулировочно-настроечная стадия проводится с целью получения необходимых технических параметров готового изделия. В качестве орудий труда на этой стадии выступают контрольно-измерительная аппаратура и специальные стенды для испытаний.

Составными элементами стадий основного и вспомогательного процессов являются технологические операции (ТО). Операция – часть производственного процесса, которая, как правило, выполняется на одном рабочем месте без переналадки оборудования одним или несколькими работниками. Технологические операции состоят из установов (часть ТО при неизменном закреплении детали или узла) и переходов. Технологический переход – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке. Вспомогательный переход не сопровождается изменением формы или состояния заготовки, но необходим для выполнения технологического перехода (установка заготовки, ее закрепление и т.д.).

Рабочий ход – законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки и сопровождающееся изменением свойств или формы заготовки. Вспомогательный ход (холостой ход) – законченная часть перехода, состоящая из однократного перемещения инструмента относительно заготовки и не сопровождающееся изменением свойств или формы заготовки. В зависимости от степени технического оснащения производственного процесса различают ручные операции, автоматизированные и автоматические.

Организация производства обеспечивает движение предметов труда в производственном процессе таким образом, что результат труда одного рабочего места становится исходным предметом для другого. Рациональная связь между основными, вспомогательными и обслуживающими процессами, между рабочими местами в целом по предприятию во многом определяет результаты его производственно-хозяйственной деятельности, экономические показатели его работы, себестоимость продукции и рентабельность производства.

Принципы организации производственных процессов. При всем многообразии производственных процессов их организация подчиняется некоторым общим принципам.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы. При этом анализ особенностей каждого элемента позволяет выбрать наилучшие условия для его осуществления. Поточное производство многие годы развивалось за счет все более глубокой дифференциации технологических процессов. Выделение непродолжительных по времени выполнения операций позволяло упрощать

организацию и технологическое оснащение производства, увеличивать производительность труда. Однако чрезмерная дифференциация приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

При использовании современного высокопроизводительного гибкого оборудования (станки с ЧПУ, обрабатывающие центры, роботы и т. д.) действует принцип концентрации операций и интеграции производственных процессов. Концентрация предполагает выполнение нескольких операций на одном рабочем месте (универсальное многоцелевое сборочное оборудование). Интеграция заключается в объединении основных вспомогательных и обслуживающих процессов.

Принцип специализации обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест, которые изготавливают продукцию ограниченной номенклатуры. Сокращение номенклатуры выпускаемой продукции, как правило, приводит к улучшению всех экономических показателей, в частности, к повышению уровня использования основных фондов предприятия, снижению себестоимости продукции, механизации и автоматизации производственных процессов.

Принцип пропорциональности предполагает равную пропускную способность всех производственных подразделений. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия.

Принцип прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям. Поток материалов, полуфабрикатов и сборочных единиц должен быть без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса. Классическим примером такой планировки является поточная линия.

Принцип непрерывности означает, что работники трудятся без простоев, а оборудование работает без перерывов. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации поточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и способствует повышению эффективности производства.

Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, только под наблюдением и контролем оператора. Автоматизация процессов приводит к увеличению объемов выпуска изделий, к повышению качества работ, к исключению ручного труда на работах с вредными условиями. Особенно важна автоматизация обслуживающих процессов. Общий уровень автоматизации процессов производства определяется долей автоматизированных работ в основном, вспомогательном и обслуживающем производствах.

Принцип стандартизации предполагает широкое использование при создании и освоении новой техники и новой технологии стандартизации, унификации, типизации и нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах и резко сократить продолжительность цикла создания и освоения новой техники.

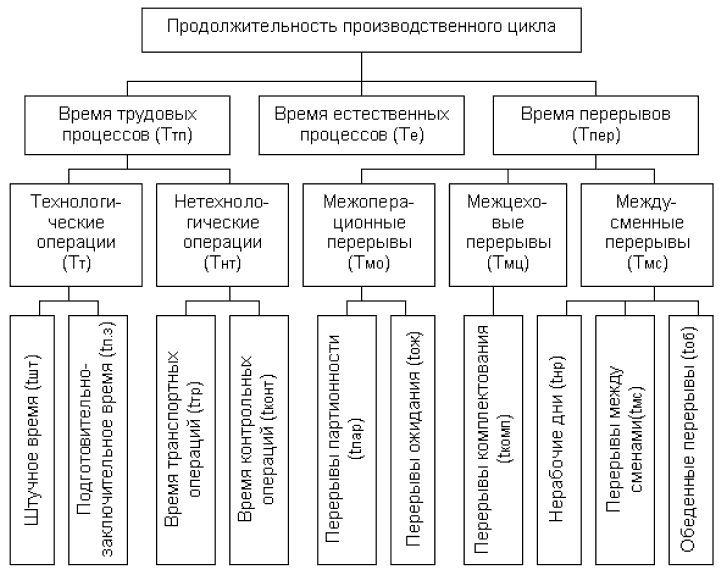

Производственный цикл изготовления изделий. При преобразовании предметов производства в конкретное изделие они проходят через множество основных, вспомогательных и обслуживающих процессов, протекающих параллельно, параллельно - последовательно или последовательно во времени в зависимости от сложившейся на предприятии производственной структуры, типа производства, уровня специализации производственных подразделений, форм организации производственных процессов. Совокупность этих процессов, обеспечивающих изготовление изделия, принято называть производственным циклом, основными характеристиками которого являются его продолжительность и структура.

Продолжительность производственного цикла изготовления продукции – это календарный период времени, в течение которого материалы, полуфабрикаты и комплектующие изделия превращаются в готовую продукцию. Продолжительность производственного цикла, как правило, выражается в календарных днях. Знание продолжительности производственного цикла необходимо для составления производственной программы предприятия и его подразделений, для определения сроков начала производственного процесса (запуска) по данным сроков его окончания (выпуска) и для расчетов нормальной величины незавершенного производства.

Рис. 2