Файл: Применение биомеханики в робототехнике Автор проекта Белявская Арина Георгиевна.docx

Добавлен: 11.01.2024

Просмотров: 352

Скачиваний: 15

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

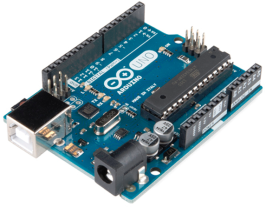

, зависит от программы. Некоторые контакты обладают дополнительными ролями. Например, Serial 0-й и 1-й — используются для приёма и передачи данных по USB; LED 13-й — к этому контакту подключен встроенный в плату светодиод. Также имеется 6 контактов аналогового ввода и входной контакт Reset для сброса.

САПР Компас-3D

САПР «КОМПАС-3D»

Система автоматизированного проектирования — автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР.

Программное обеспечение САПР для механического проектирования использует векторную графику в целях изображения объектов традиционного черчения или может также создавать растровую графику, отображающую общий вид проектируемых объектов. Тем не менее, это включает в себя больше, чем просто шаблонные формы. Как и при ручном создании технических и инженерных чертежей, выходные данные САПР должны передавать информацию, такую как характеристики используемых материалов, процессы, размеры и допуски, в соответствии с соглашениями для конкретных приложений.

«Компас» — семейство систем автоматизированного проектирования с возможностями оформления проектной и конструкторской документации согласно стандартам серии ЕСКД и СПДС.

КОМПАС-3D — мощная и универсальная система трёхмерного проектирования, ставшая стандартом для тысяч предприятий, благодаря простоте освоения и широким возможностям твердотельного, поверхностного и прямого моделирования.

Ключевой особенностью продукта является обеспечение сквозного процесса проектирования от реализации идеи в 3D до подготовки полного комплекта документации. В основе КОМПАС-3D лежат собственное математическое ядро и параметрические технологии, разработанные специалистами АСКОН. Продукт содержит инструменты для коллективного проектирования изделий и объектов строительного проектирования любой степени сложности и позволяет подготовить полноценную электронную модель изделия, здания и сооружения.

Базовая функциональность продукта легко расширяется за счёт различных приложений, дополняющих функционал КОМПАС-3D эффективным инструментарием для решения прикладных инженерных задач. Например, приложения для проектирования трубопроводов, металлоконструкций, различных деталей машин позволяют большую часть действий выполнять автоматически, сокращая общее время разработки проекта в несколько раз.

КОМПАС-3D включает в себя:

инструменты для коллективной работы, в том числе над проектами, содержащими несколько десятков тысяч уникальных компонентов и стандартных изделий;

развитый функционал трехмерного твердотельного, поверхностного и прямого моделирования;

инструменты для работы с исполнениями и конфигурациями (в том числе зеркальными) деталей и сборочных единиц;

инструменты моделирования деталей из листового материала с последующим автоматическим получением чертежа развертки;

специальные возможности, облегчающие построение литейных форм: литейные уклоны, линии разъема, полости по форме детали (в том числе с заданием усадки);

инструменты создания пользовательских библиотек типовых элементов;

возможность получения технической документации в соответствии с ГОСТ, ISO, DIN или стандартами предприятия: чертежи, простые и групповые спецификации, отчеты, схемы, таблицы, текстовые документы;

средства для передачи данных в различные CAD/CAM/CAE-системы;

возможность быстрого перехода от проектирования к изготовлению деталей с использованием CAM-систем и станков с ЧПУ;

возможность простановки размеров, обозначений и технических требований в трехмерных моделях (поддержка стандарта ГОСТ 2.052-2006 «ЕСКД. Электронная модель изделия»).

КОМПАС-3D позволяет:

обеспечить коллективную работу над проектом;

избежать принципиальных ошибок на самых ранних стадиях проектирования;

наглядно представить будущее изделие и проверить его собираемость;

получить модель объекта и оценить возможные коллизии на этапе проектирования;

произвести необходимые расчеты и оптимизацию конструкции без дорогостоящих натурных испытаний;

изменять и модифицировать проект в кратчайшие сроки;

в связке с CAM-системами существенно сократить время подготовки изделия к производству;

быстро подготовить документацию на изделие, объект;

используя 3D-модели, готовить эффектные маркетинговые материалы.

Современный удобный и интуитивно понятный интерфейс, мощная справочная система и встроенное интерактивное обучающее руководство «Азбука КОМПАС» помогают пользователям освоить работу в системе в кратчайшие сроки и без лишних усилий.

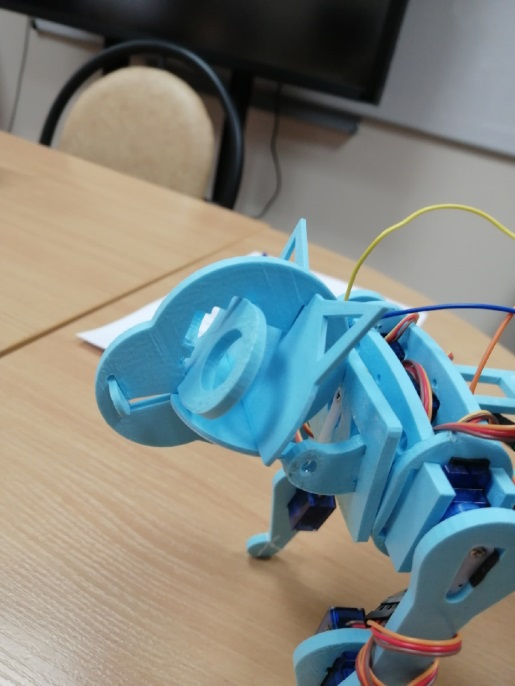

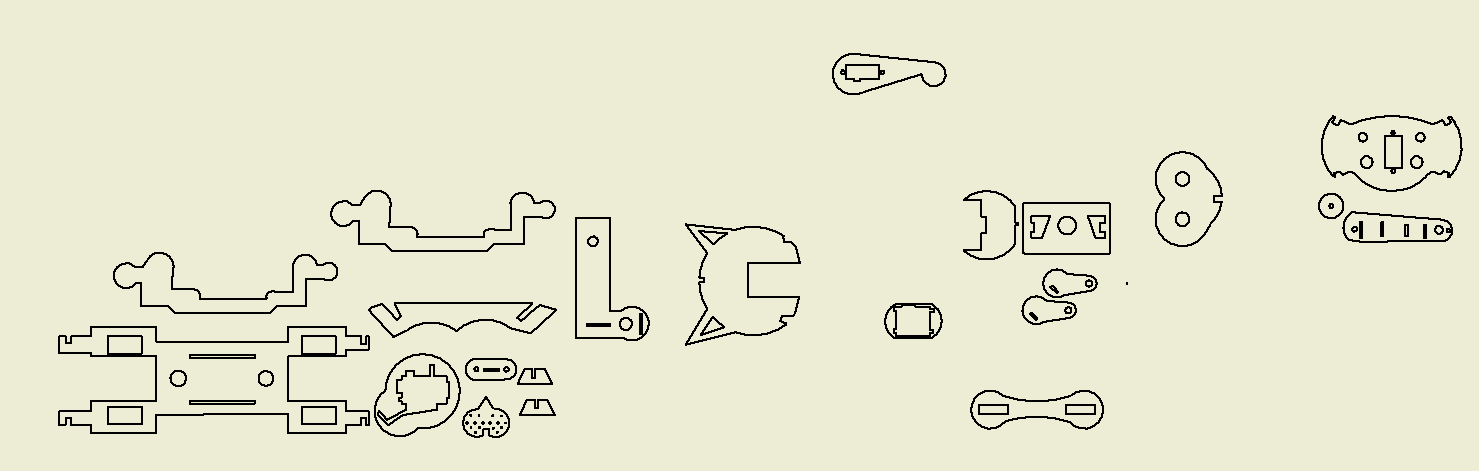

Проектирование робокошки.

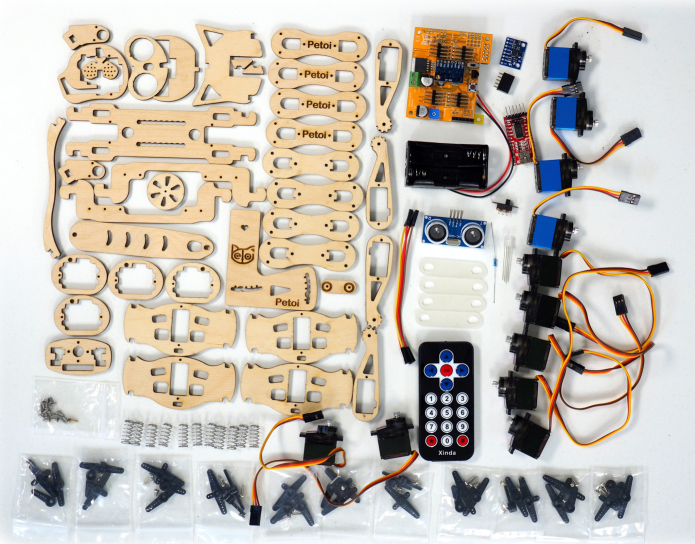

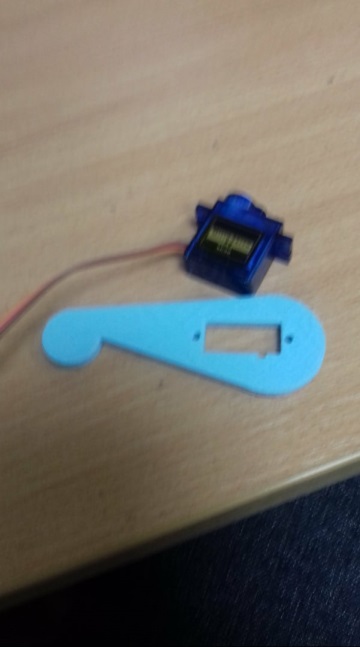

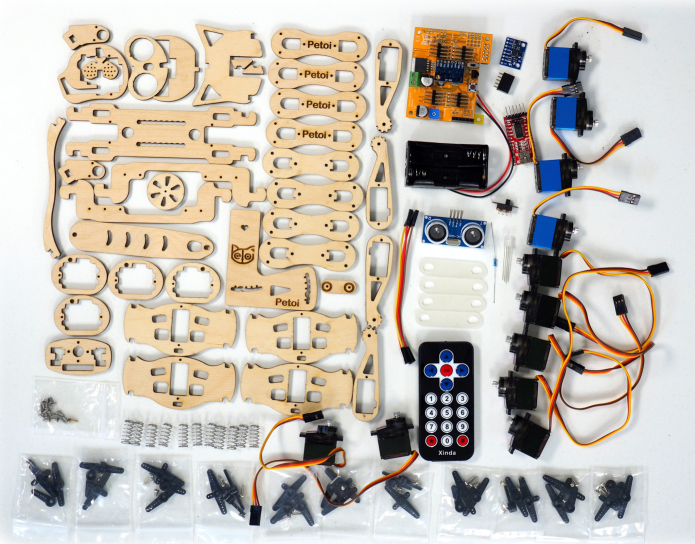

Для создания модели кота-робота нужны детали, из которых и будет состоять основа.

Для их создания я изначально воспользовалась САПР Компас-3D, но мне он не очень понравился, и я решила использовать Inventor.

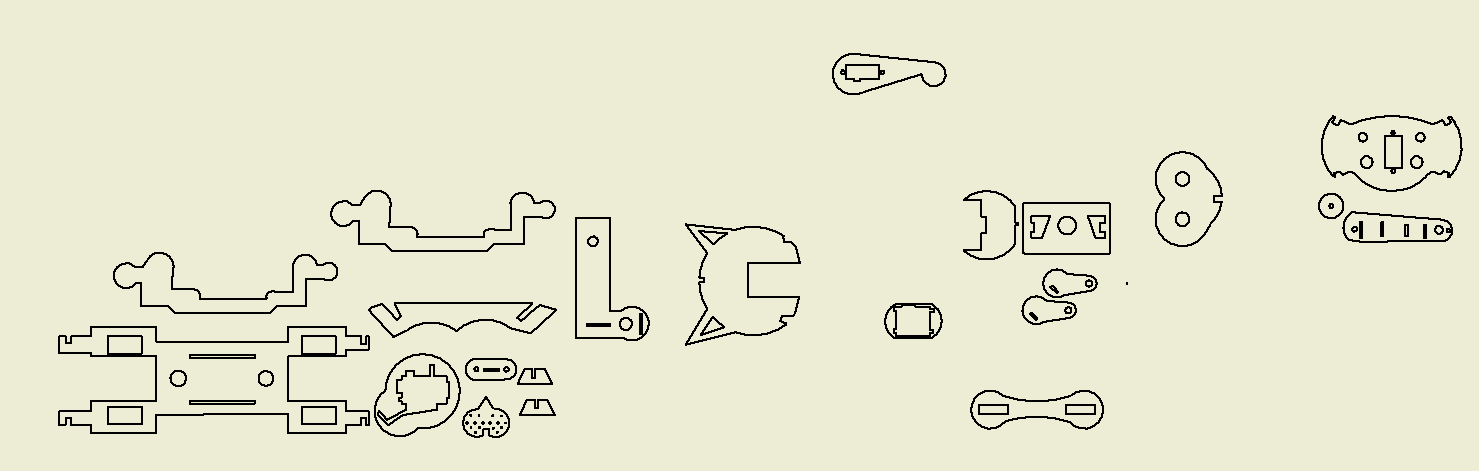

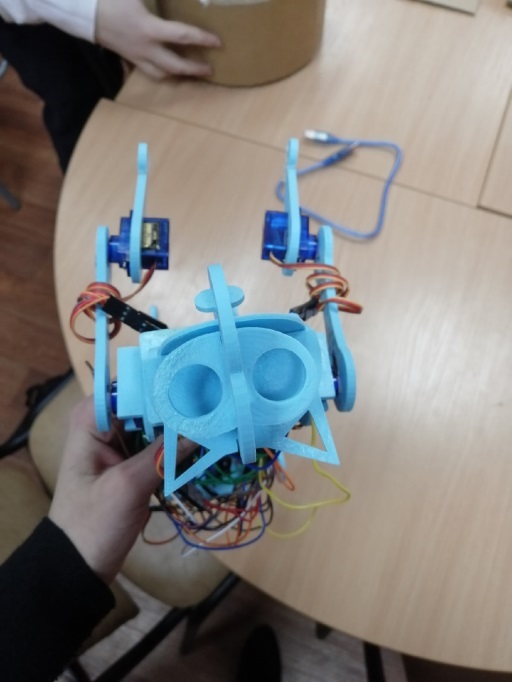

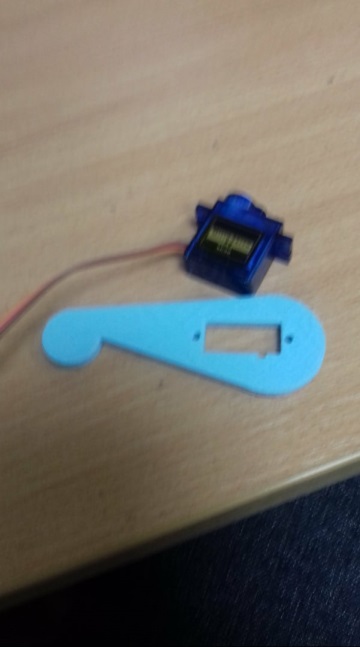

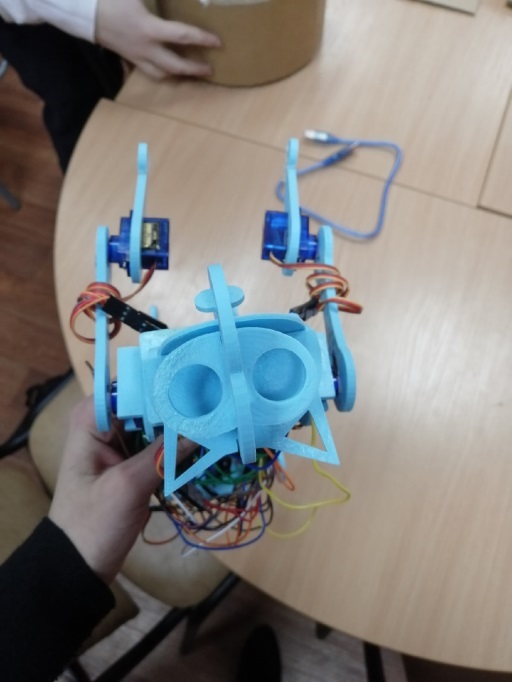

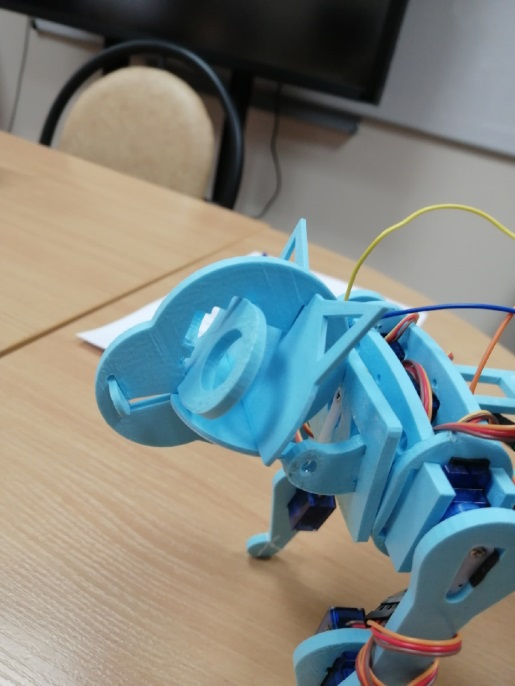

Я спроектировала детали, которые составляют отдельные “части тела” робота: бедро и икроножную часть для лапки; шею, череп, отверстия для глаз и нос для головы; пузико, ребра, таз и плечевой пояс для тела.

После создания всех деталей в Компасе я стала распечатывать их с помощью 3D принтера.

Теперь все готово для сборки.

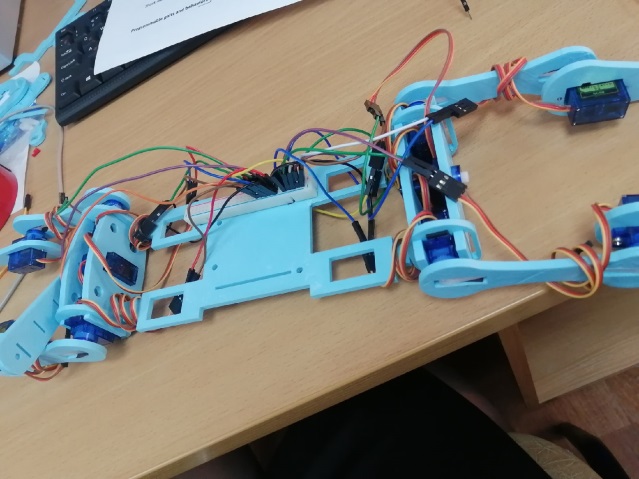

Сборка

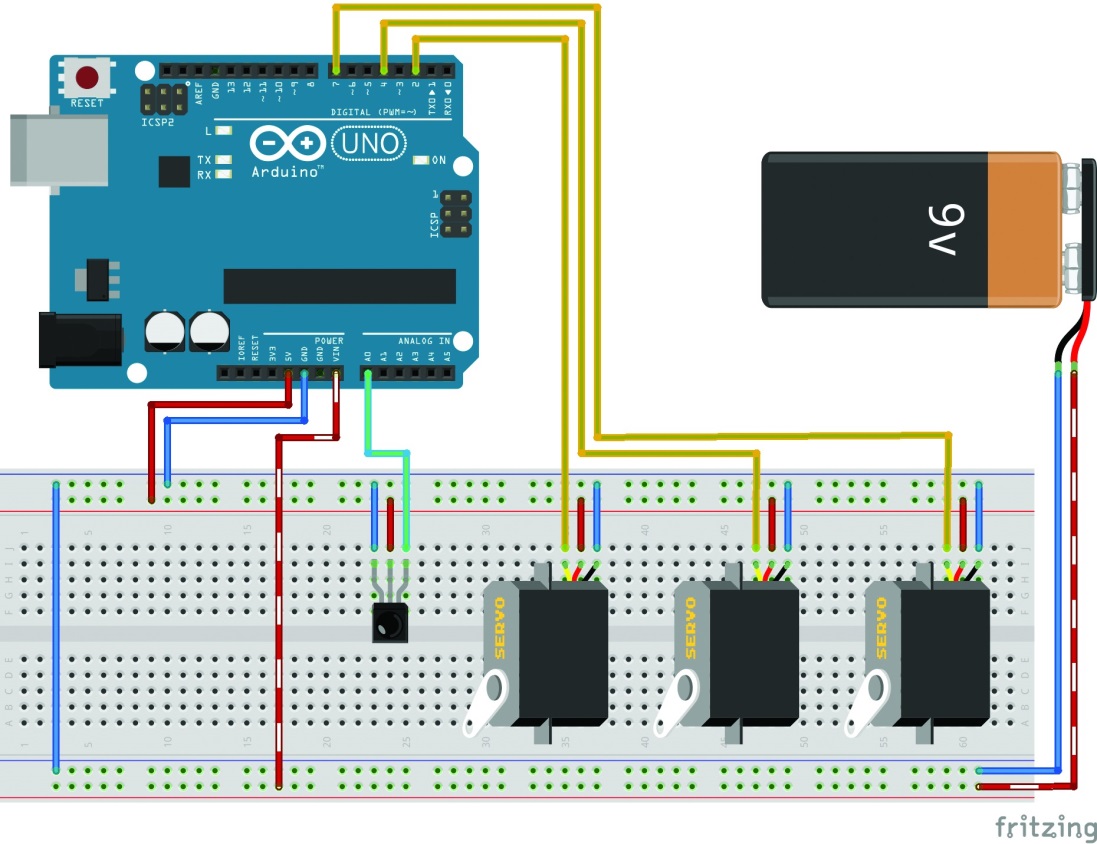

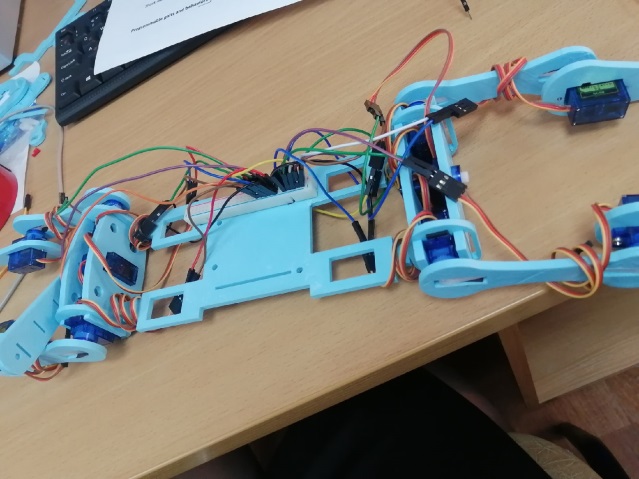

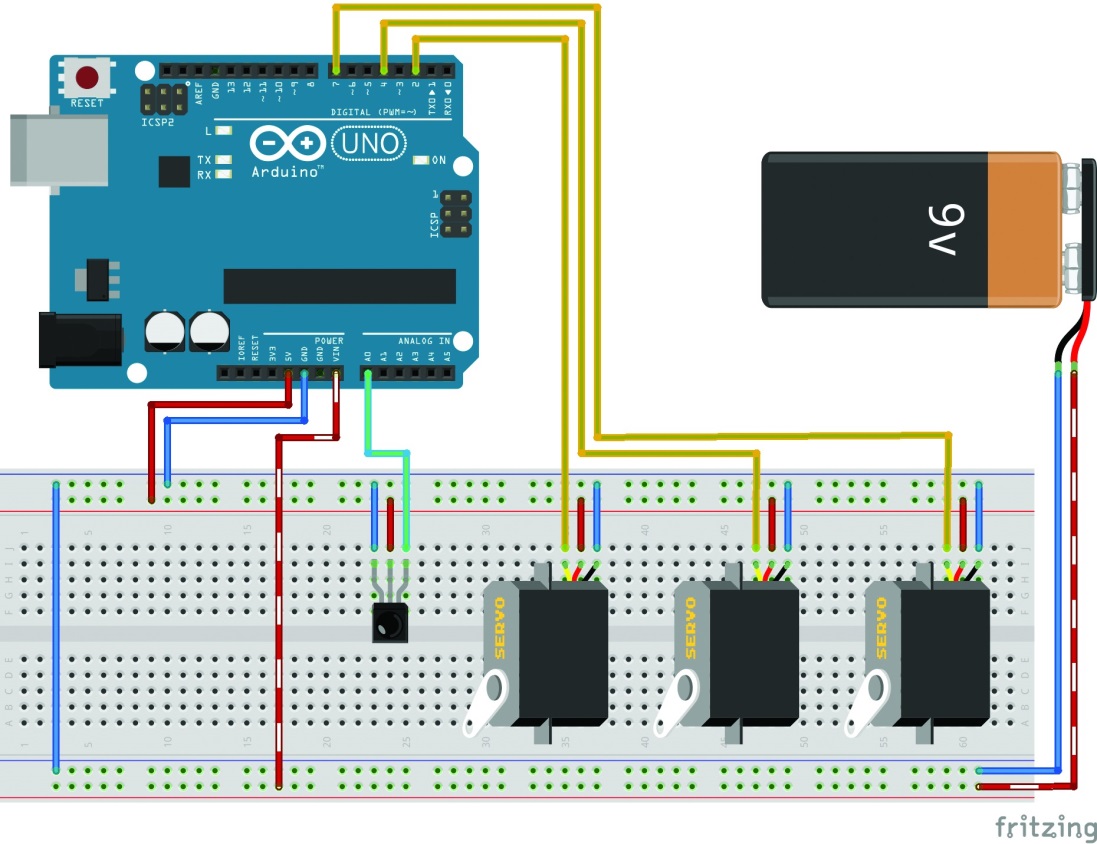

Теперь собираем робота на макетной плате для прототипирования и загружаем скетч управления на микроконтроллер.

Это очень важный этап перед сборкой. Отключить USB-кабель и подать питание на макет от батарейки «Крона». Проверить все фазы движения и убедиться, что все работает. После сборки робота что-либо менять (например, заменить неработающий серводвигатель) будет уже сложнее.

Прототип робота на макетной плате.

Теперь перейдем к самой сборке. Основной несущий элемент — это батарейный отсек. Лучше всего использовать отсек закрытого типа и обязательно с выключателем.

Закреплять детали робокошки проще всего термоклеем. Начать стоит с серводвигателей. Затем приклеить эту сборку из «серв» к крышке батарейного отсека. Батарейный отсек должен свободно открываться для смены батарейки.

Контроллер проще всего приклеить к отсеку, но мне этот вариант не очень нравится, так как придется навсегда отдать Arduino Unо робокошке. Поэтому можно усложнить себе жизнь и использовать разъемы Arduino для крепления батарейного отсека.

Провода, идущие от батарейного отсека, надо соединить с выводами Vin и соседним с ним GND. Главное – не перепутать полярность. Плюс «Кроны» на Vin, минус на GND.

Батарейный отсек

Провода питания (+5 В — обычно красный и GND — черный или коричневый) надо объединить и вывести к гнездам 5V и соседнему с ним GND на контроллере. Провода управляющего сигнала (обычно желтый) выводим на цифровые выводы контроллера: левый серводвигатель на пин 2, центральный на пин 4, правый на пин 7.

«+» и «–» ИК-приемника можно просто вставить в разъем Arduino (5V и соседний GND). Правда, согнув пополам, удвоив их толщину.

После того, как все детали разработаны и отредактированы необходимо подготовить файлы к печати. Так как 3D-принтер MZ3D-360 может работать только с приложением «Cura», которое требует расширение файла STL, то все свои детали я сохранила в этом расширении.

Печатать детали я начала с самых маленьких и простых, постепенно повышая сложность и время их печати.

Для того, чтобы начать печать надо в программе «Cura» правильно расположить деталь. Это необходимо для уменьшения затраченного пластика и времени печати.

После этого необходимо установить пластик в принтер, подготовить печатный стол к работе, обработав его специальным клеем для печати. Далее требуется запустить печать и периодически проверять, как проходит печать.

После окончания печати следует подождать 5 минут, чтобы пластик остыл и можно было снимать деталь со стола. Делать это необходимо специальным инструментом, внешне напоминающим шпатель.

Далее можно начинать печатать следующую деталь.

Когда все детали напечатаны, можно приступать к сборке. Сборку следует проводить в соответствии со сборкой в САПР, последовательно скрепляя части стойки, подставки

1.

2.

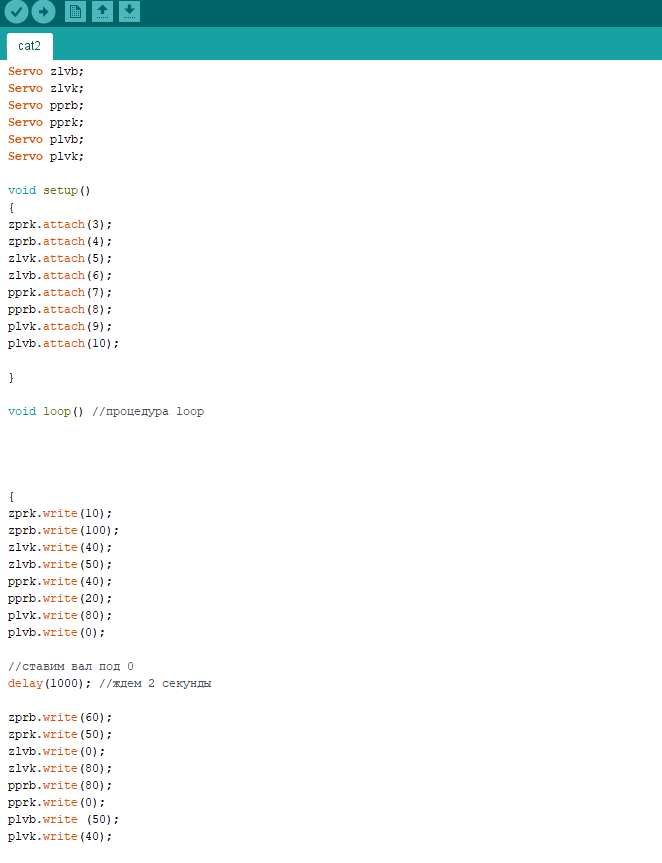

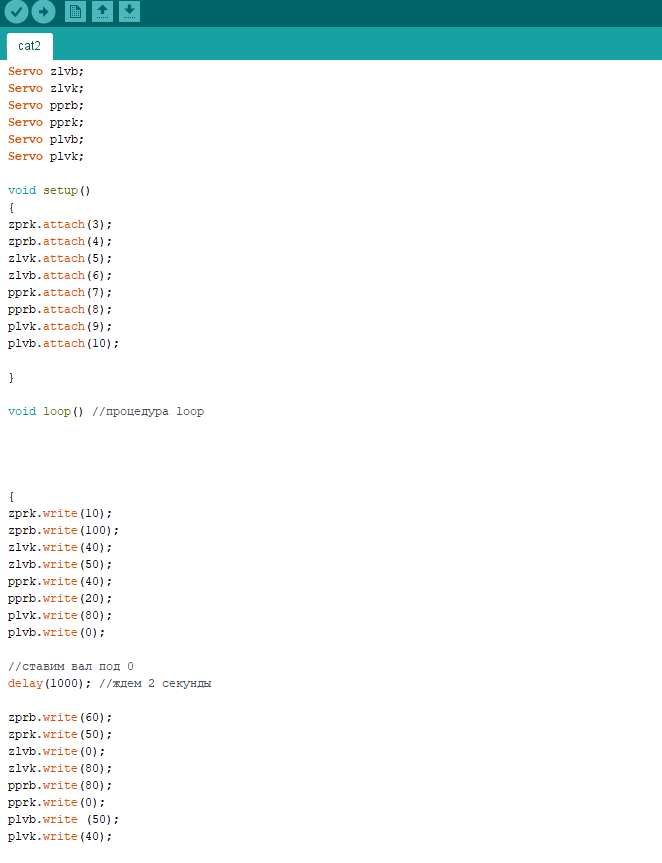

Программа для движения робокошки.

3.

4.

5.

Заключение

Работая над данным проектом, я узнала об особенностях построения роботов на базе плат Arduino и их модулей, индивидуальность среды программирования роботов на базе платформы Arduino, научилась делать модель робокошки и создавать программу для её движений.

В процессе реализации проекта научилась работать в САПР, где были созданы главные компоненты робокошки. Получила уникальную возможность – распечатать компоненты робота на 3D-принтере MZ3D-360. Научилась работать с данным устройством и программой «Cura». Сборка робота из собственноручно сделанных деталей была увлекательным занятием.

САПР Компас-3D

САПР «КОМПАС-3D»

Система автоматизированного проектирования — автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР.

Программное обеспечение САПР для механического проектирования использует векторную графику в целях изображения объектов традиционного черчения или может также создавать растровую графику, отображающую общий вид проектируемых объектов. Тем не менее, это включает в себя больше, чем просто шаблонные формы. Как и при ручном создании технических и инженерных чертежей, выходные данные САПР должны передавать информацию, такую как характеристики используемых материалов, процессы, размеры и допуски, в соответствии с соглашениями для конкретных приложений.

«Компас» — семейство систем автоматизированного проектирования с возможностями оформления проектной и конструкторской документации согласно стандартам серии ЕСКД и СПДС.

КОМПАС-3D — мощная и универсальная система трёхмерного проектирования, ставшая стандартом для тысяч предприятий, благодаря простоте освоения и широким возможностям твердотельного, поверхностного и прямого моделирования.

Ключевой особенностью продукта является обеспечение сквозного процесса проектирования от реализации идеи в 3D до подготовки полного комплекта документации. В основе КОМПАС-3D лежат собственное математическое ядро и параметрические технологии, разработанные специалистами АСКОН. Продукт содержит инструменты для коллективного проектирования изделий и объектов строительного проектирования любой степени сложности и позволяет подготовить полноценную электронную модель изделия, здания и сооружения.

Базовая функциональность продукта легко расширяется за счёт различных приложений, дополняющих функционал КОМПАС-3D эффективным инструментарием для решения прикладных инженерных задач. Например, приложения для проектирования трубопроводов, металлоконструкций, различных деталей машин позволяют большую часть действий выполнять автоматически, сокращая общее время разработки проекта в несколько раз.

КОМПАС-3D включает в себя:

инструменты для коллективной работы, в том числе над проектами, содержащими несколько десятков тысяч уникальных компонентов и стандартных изделий;

развитый функционал трехмерного твердотельного, поверхностного и прямого моделирования;

инструменты для работы с исполнениями и конфигурациями (в том числе зеркальными) деталей и сборочных единиц;

инструменты моделирования деталей из листового материала с последующим автоматическим получением чертежа развертки;

специальные возможности, облегчающие построение литейных форм: литейные уклоны, линии разъема, полости по форме детали (в том числе с заданием усадки);

инструменты создания пользовательских библиотек типовых элементов;

возможность получения технической документации в соответствии с ГОСТ, ISO, DIN или стандартами предприятия: чертежи, простые и групповые спецификации, отчеты, схемы, таблицы, текстовые документы;

средства для передачи данных в различные CAD/CAM/CAE-системы;

возможность быстрого перехода от проектирования к изготовлению деталей с использованием CAM-систем и станков с ЧПУ;

возможность простановки размеров, обозначений и технических требований в трехмерных моделях (поддержка стандарта ГОСТ 2.052-2006 «ЕСКД. Электронная модель изделия»).

КОМПАС-3D позволяет:

обеспечить коллективную работу над проектом;

избежать принципиальных ошибок на самых ранних стадиях проектирования;

наглядно представить будущее изделие и проверить его собираемость;

получить модель объекта и оценить возможные коллизии на этапе проектирования;

произвести необходимые расчеты и оптимизацию конструкции без дорогостоящих натурных испытаний;

изменять и модифицировать проект в кратчайшие сроки;

в связке с CAM-системами существенно сократить время подготовки изделия к производству;

быстро подготовить документацию на изделие, объект;

используя 3D-модели, готовить эффектные маркетинговые материалы.

Современный удобный и интуитивно понятный интерфейс, мощная справочная система и встроенное интерактивное обучающее руководство «Азбука КОМПАС» помогают пользователям освоить работу в системе в кратчайшие сроки и без лишних усилий.

Проектирование робокошки.

Для создания модели кота-робота нужны детали, из которых и будет состоять основа.

Для их создания я изначально воспользовалась САПР Компас-3D, но мне он не очень понравился, и я решила использовать Inventor.

Я спроектировала детали, которые составляют отдельные “части тела” робота: бедро и икроножную часть для лапки; шею, череп, отверстия для глаз и нос для головы; пузико, ребра, таз и плечевой пояс для тела.

После создания всех деталей в Компасе я стала распечатывать их с помощью 3D принтера.

Теперь все готово для сборки.

Сборка

Теперь собираем робота на макетной плате для прототипирования и загружаем скетч управления на микроконтроллер.

Это очень важный этап перед сборкой. Отключить USB-кабель и подать питание на макет от батарейки «Крона». Проверить все фазы движения и убедиться, что все работает. После сборки робота что-либо менять (например, заменить неработающий серводвигатель) будет уже сложнее.

Прототип робота на макетной плате.

Теперь перейдем к самой сборке. Основной несущий элемент — это батарейный отсек. Лучше всего использовать отсек закрытого типа и обязательно с выключателем.

Закреплять детали робокошки проще всего термоклеем. Начать стоит с серводвигателей. Затем приклеить эту сборку из «серв» к крышке батарейного отсека. Батарейный отсек должен свободно открываться для смены батарейки.

Контроллер проще всего приклеить к отсеку, но мне этот вариант не очень нравится, так как придется навсегда отдать Arduino Unо робокошке. Поэтому можно усложнить себе жизнь и использовать разъемы Arduino для крепления батарейного отсека.

Провода, идущие от батарейного отсека, надо соединить с выводами Vin и соседним с ним GND. Главное – не перепутать полярность. Плюс «Кроны» на Vin, минус на GND.

Батарейный отсек

Провода питания (+5 В — обычно красный и GND — черный или коричневый) надо объединить и вывести к гнездам 5V и соседнему с ним GND на контроллере. Провода управляющего сигнала (обычно желтый) выводим на цифровые выводы контроллера: левый серводвигатель на пин 2, центральный на пин 4, правый на пин 7.

«+» и «–» ИК-приемника можно просто вставить в разъем Arduino (5V и соседний GND). Правда, согнув пополам, удвоив их толщину.

После того, как все детали разработаны и отредактированы необходимо подготовить файлы к печати. Так как 3D-принтер MZ3D-360 может работать только с приложением «Cura», которое требует расширение файла STL, то все свои детали я сохранила в этом расширении.

Печатать детали я начала с самых маленьких и простых, постепенно повышая сложность и время их печати.

Для того, чтобы начать печать надо в программе «Cura» правильно расположить деталь. Это необходимо для уменьшения затраченного пластика и времени печати.

После этого необходимо установить пластик в принтер, подготовить печатный стол к работе, обработав его специальным клеем для печати. Далее требуется запустить печать и периодически проверять, как проходит печать.

После окончания печати следует подождать 5 минут, чтобы пластик остыл и можно было снимать деталь со стола. Делать это необходимо специальным инструментом, внешне напоминающим шпатель.

Далее можно начинать печатать следующую деталь.

Когда все детали напечатаны, можно приступать к сборке. Сборку следует проводить в соответствии со сборкой в САПР, последовательно скрепляя части стойки, подставки

1.

2.

Программа для движения робокошки.

3.

4.

5.

Заключение

Работая над данным проектом, я узнала об особенностях построения роботов на базе плат Arduino и их модулей, индивидуальность среды программирования роботов на базе платформы Arduino, научилась делать модель робокошки и создавать программу для её движений.

В процессе реализации проекта научилась работать в САПР, где были созданы главные компоненты робокошки. Получила уникальную возможность – распечатать компоненты робота на 3D-принтере MZ3D-360. Научилась работать с данным устройством и программой «Cura». Сборка робота из собственноручно сделанных деталей была увлекательным занятием.