Добавлен: 03.02.2024

Просмотров: 121

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное автономное образовательное учреждение высшего образования

«Дальневосточный федеральный университет»

(ДВФУ)

| ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (ШКОЛА) |

Департамент компьютерно-интегрированных производственных систем

РЕФЕРАТ

по дисциплине «Введение в профессию»

| ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ: ВИДЫ, НАЗНАЧЕНИЯ, ТЕХНОЛОГИЯ НАНЕСЕНИЯ, И ТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ |

Вариант 14

| | Студент группы Б3122-15.03.04цтм ___________ Солодкиий В. А подпись И.О.Фамилия |

| | Руководитель ___________ Ружицкая Е. В. подпись И.О.Фамилия |

| Регистрационный № ________ ___________ ___________________ подпись И.О.Фамилия « _____» __________________ 2023г. | Оценка _________________________ «_____» ________________ 2023г. |

г. Владивосток

2023г

Введение_31._История_41.1_Открытие_гальванического_покрытия_4_1.2_Наше_время_4'>Содержание

Введение 3

1. История 4

1.1 Открытие гальванического покрытия 4

1.2 Наше время 4

2. Суть технологического процесса 6

2.1 Визуальный осмотр 6

2.2 Подготовка изделия 6

2.3 Расчеты 6

2.4 Подготовка установки 7

2.5 Процесс гальванизации 7

2.6 Постобработка 8

3. Виды гальванических покрытий 9

3.1 Меднение 9

3.2 Хромирование 9

3.3 Цинкование 10

3.4 Железнение 10

3.5 Никелирование 10

3.6 Латунирование 11

3.7 Серебрение и золочение 11

3.8 Родирование 12

3.9 Лужение 12

4. Виды браков при гальваническом покрытии 13

5. Проблемы гальваники 15

5.1 Решение проблем 15

6. Альтернатива гальванического покрытия 17

Заключение 18

Список литературы 19

Приложение 20

Введение

Актуальность. Процесс гальванического покрытия (так же его называют гальванизацией) является значимым и используется во множестве разных областях: химии, строительстве, авиа- и машиностроении и т.д. Наиболее важными свойствами данного процесса является возможность защитить изделие от воздействий внешней среды. Так как данный процесс используется во многих сферах популярность гальванизации только растет.

1. История

1.1 Открытие гальванического покрытия

Существует теория о том что гальваническое покрытие использовалось еще в эпоху Парфянской империи (с сер. 3 в. до н. э. до 226/227 н. э). Вильгельм Кениг, работавший ассистентом в Национальном музее Ирака в 1930-х годах, наблюдал ряд очень тонких серебряных предметов из древнего Ирака, покрытых очень тонкими слоями золота, и предположил, что они были гальванопокрыты, однако это было широко опровергнуто исследователями. Официально же Гальванопокрытие было изобретено итальянским химиком Луиджи Валентино Бругнателли в 1805 году, но к сожалению изобретения Бругнателли были запрещены Французской академией наук и не использовались в промышленности в течение следующих тридцати лет. К 1839 году ученые в Великобритании и России независимо друг от друга разработали процессы осаждения металлов, аналогичные процессам Бругнателли для нанесения медного гальванопокрытия на печатные формы, после чего очень быстро вошло в моду и использовалось для совершенно разных сфер, к примеру гальваническое покрытие использовалось для создания огромных скульптур и купола храма Христа спасителя

1.2 Наше время

В настоящее время данный процесс является очень развитым и широко применяется в промышленности. Перед гальванотехниками сейчас стоят новые задачи. Наряду с покрытиями, имеющими улучшенные антикоррозионные и механические свойства, требуются покрытия с высокими оптическими (блеск) и особыми магнитными свойствами, повышенной электропроводностью, жаростойкостью, способностью сохранять паяемость после длительного хранения на воздухе и др. Необходимы также интенсификация и автоматическое регулирование процесса, автоматизация управления и контроля электролитических процессов и т. д.

2. Суть технологического процесса

Гальванику применяют для получения толстых технических и тонких декоративных слоев металла. Функции гальваники определяются не слоем, который наносят на поверхность, а его характеристиками: толщиной, подслойкой, подготовкой (травление, полировка). Процесс гальванического покрытия можно разделить на шесть этапов.

2.1 Визуальный осмотр

Обрабатываемая деталь тщательно осматривается на предмет имеющихся покрытий и состояния поверхности. Эксперт оценивает форму, размер, геометрию изделия, наличие декоративных элементов, рельефов и гравировки, так же определяет состав металла.

2.2 Подготовка изделия

Проводятся процедуры обезжиривания, травления и активации поверхности детали, если деталь сложная то она обязательно разбирается на отдельные детали до процесса гальваники.

2.3 Расчеты

На основе данных полученных в пункте 1 определяется состав жидкого электролита, от данного этапа зависит толщина покрытия и металл которым будет покрыто изделие. От толщины покрытия будет зависеть его долговечность и сложность обработки, от металла свойства которое приобретет изделие.

Электролит - это среда (для классической гальваники - водный раствор), обладающая ионной электрической проводимостью. Проще говоря - жидкость, способная проводить через себя электрический ток. Электрический ток проводится в основном за счет сольватированных в растворителе ионов. Сольватация является своего рода "растаскиванием" ионов из прочной кристаллической решетки твердого вещества диполями воды. В результате каждый ион становится окружен некоторым количеством молекул воды и в этом виде передвигается либо к положительному, либо к отрицательному электроду. Совместимости металлов для гальваники представлены в приложении 1.

2.4 Подготовка установки

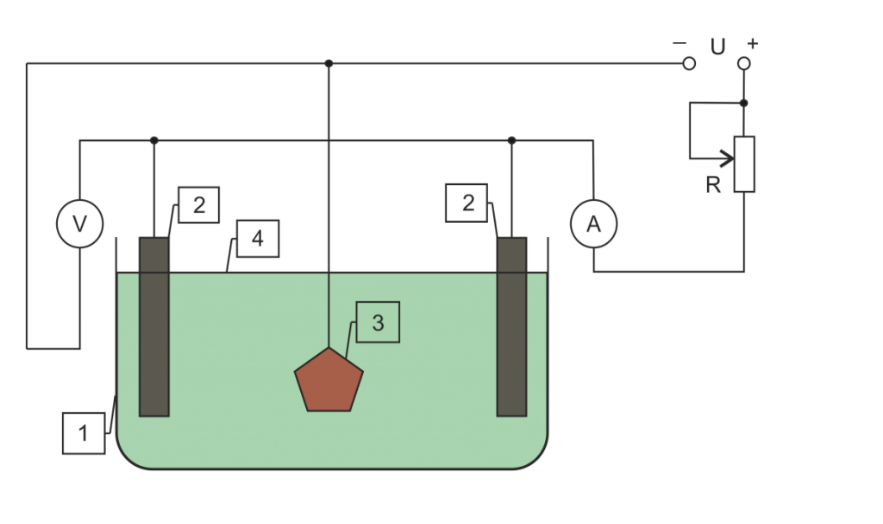

В специальную ванну, к которой подсоединено один или два анода, заливается электролит и изделие подключенное к катоду. Схема данной установки приведена на рисунке 1.

Анод выбирается либо того-же металла что и в составе электролита (растворяясь анод компенсирует расход металла в растворе электролита), либо из инертных металлов (никель, титан, графит и т.д.), в таком случае электролит требует более тщательного контроля химического состава электролита.

1. Гальваническая емкость

2. Аноды

3. Обрабатываемая деталь (катод)

4. Электролит

Рисунок 1 – Схема ванны для гальванического покрытия детали

2.5 Процесс гальванизации

Запускается постоянный электрический ток, который протекая от анода к катоду, создавая на катоде отрицательный заряд. Под его воздействием частицы солей металла направляются к отрицательно заряженному изделию, после чего на всей поверхности изделия тонким равномерным слоем оседает металл.

2.6 Постобработка

После завершения гальванического процесса прекращается подача электрического тока, изделие извлекается, тщательно промывается и сушится, при необходимости дополнительно обрабатывается.

3. Виды гальванических покрытий

3.1 Меднение

Технические особенности. Нанесение тонкого слоя меди на поверхность изделия. Медь интенсивно растворяется в аэрированных аммиачных и цианидных растворах, азотной кислоте, медленнее - в хромовой, слабо - в серной и почти не взаимодействует с соляной кислотой

Назначение. Медные покрытия широко применяются в основном в качестве подслоя при нанесении многослойных покрытий, а также для улучшения пайки, создания электропроводных слоёв, уплотнения резьбовых соединений, местной защиты стальных деталей при цементации. В редких случаях используются для придания декоративного внешнего вида.

3.2 Хромирование

Технические особенности. Нанесение тонкого слоя хрома на поверхность изделия. Хром устойчив во влажной атмосфере, в атмосфере сероводорода и сернистого газа, в растворах серной, азотной, фосфорной и органических кислот, щелочей. В растворах соляной кислоты и горячей концентрированной серной хром растворяется из-за разрушения оксидной пленки.

Назначение. Хромовые покрытия широко применяются для придания изделию исключительной износо- и жаростойкости, блеску, устойчивости к коррозии, а также для уменьшения коэффициента трения. Часто используются для придания высокодекоративного внешнего вида.

3.3 Цинкование

Технические особенности. Нанесение тонкого слоя цинка на поверхность изделия. Самая популярный процесс гальванизации, на цинкование приходится 40% общей добычи цинка. Не имеет особых условий для покрытия

Назначение. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии, часто используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей

3.4 Железнение

Технические особенности. Нанесение тонкого слоя железа на поверхность изделия.

Назначение. Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии (так происходит из-за исключительной чистоты железа, что достаточно хорошо защищает от коррозии)

3.5 Никелирование

Технические особенности. Нанесение тонкого слоя никеля на поверхность изделия. В гальванической паре "никель-сталь" никель является катодным покрытием и, следовательно, может обеспечивать защиту только при условии отсутствия оголенных мест и пор. Поэтому необходимо получать покрытия с минимальной пористостью.

Назначение. Покрытия широко применяются в качестве подслоя при покрытии драгоценными металлами, а также для улучшения электропроводности, повышения твердости, защиты в щелочных средах и придания высокодекоративного внешнего вида.

3.6 Латунирование

Технические особенности. Нанесение тонкого слоя латуни на поверхность изделия.

Назначение. Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

3.7 Серебрение и золочение

Технические особенности. Нанесение тонкого слоя драгоценного металла на поверхность изделия. Драгоценные металлы очень тяжело растворяются для создания электролитов, растворяются только в особо сильных кислотах.

Назначение. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.