ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 57

Скачиваний: 0

Молоткові дробарки застосовують, наприклад, для здрібнювання костей в виробнич т ве кормів. Молоткова дробарка являє собою машину ударної дії, що має найшвидше диск з шарнірно прикріпленими до нього молотками (рис. 20. 6). Мат е ріал надходить в дробарку через бункер і подрібнюється дроблять м про лотками, а також при ударі об броньові плити. Подрібнений матеріал видаляється через колосникові рі т ку. Розміри отворів колосникових грат визначають розміри подрібненого матері а ла.

Рис. 20. 6. Молоткова дробарка:

1 - корпус, 2 - дробящий молоток; 3 - диск, 4 - вал; 5 - броньовий плита; 6 - к о лосніковая решітка

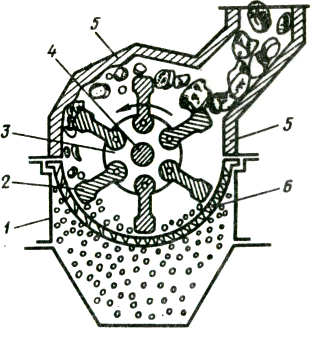

У дезінтеграторах і дисмембратор на дисках по концентричних колах розташовані пальці-била. Кожен ряд пальців одного диска розташований з невеликим з а зором між двома рядами пальців іншого диска (рис. 20. 7).

Рис. 20. 7. Схема дезінтегратора:

1,6 - вали; 2,3 - диски; 4 - пальці била; 5 - завантажувальна воронка; 7 - розвантажувальна воро н ка

Матеріал надходить в машину через завантажувальний бункер і подрібнюється за рахунок уд а рів обертових пальців. Подрібнений матеріал висипається через розвантажувальну воро н ку, розташовану в нижній частині машини. Частота обертання дисків 200 ... 1200 хв -1 . Прои з водітельность таких машин коливається від 0,5 до 20 т / ч.

Дисмембратор на відміну від дезінтеграторів мають один обертовий диск. Роль другого диска виконує кришка млини, на внутрішній поверхні якої по кінці н тр і ческим окружностям розташовані ряди нерухомих пальців.

Дискові млини застосовують для дрібного і тонкого дроблення зерна, солоду, макухи, сухарів і ін Робочими органами дискових млинів є два вертикальних рифлених диска, один з яких нерухомий, а інший обертається на горизонтальному в а лу. Подрібнюється матеріал подається безперервно в зазор між дисками, де і подрібнюється т ся. Ст е пень подрібнення регулюється величиною зазору між дисками. Окружна швидкість ді з ков при помелі зерна становить 7 ... 8 м / с.

Молотки, плити, диски і грати виготовляють зі зносостійкої марганцовістойсталі або з вуглецевої сталі, на яку наплавляют твердий сплав.

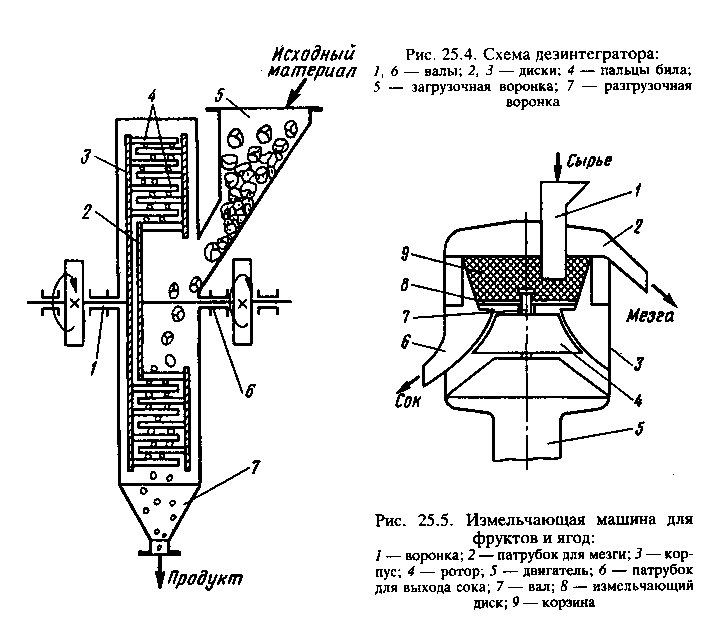

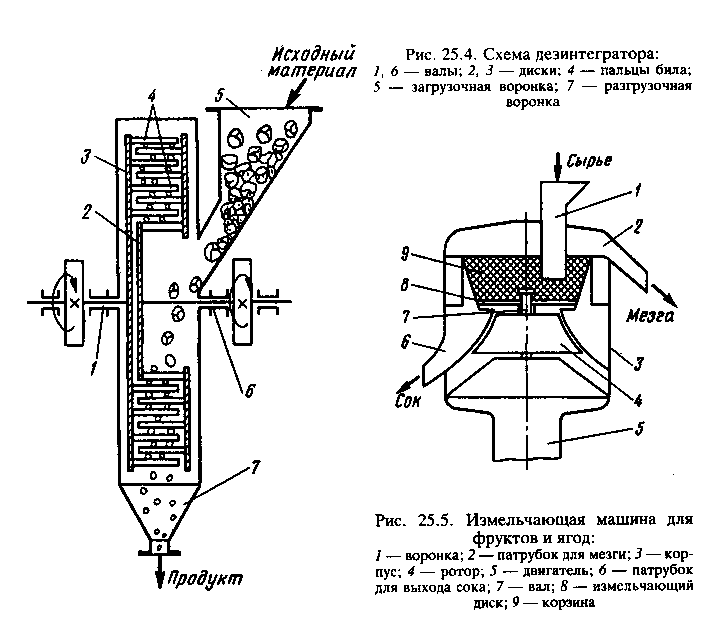

Для подрібнення фруктів і ягід і подальшого відділення соку від отриманої ма з си застосовують дискові подрібнюючі машини, скомбіновані з центрифугою. Конс т ру до ція однієї з них представлена на рис. 20. 8.

Рис. 20. 8. Подрібнююча машина для фруктів і ягід:

1 - Воронка; 2 - патрубок для мезги; 3 - корпус; 4 - ротор; 5 - двигун; 6 - патрубок для виходу з о ка; 7 - вал; 8 - измельчающий диск; 9 - кошик

Усередині корпусу на валу встановлена дискова терка, яка приводиться в обертання конічним ротором. Сировина завантажується через завантажувальну воронку в кошик, стінки кіт про рій виконані з сітки і виконують роль фільтрувальної поверхні. Подрібнена маса під дією відцентрової сили розділяється на сік і мезгу. Сік фільтрується через сітчасті стінки обертається кошика і надходить у кільцевий простір, з якого ч е рез випускний патрубок зливається з подрібнювача.

Мезга надходить в простір під кришкою і звідти вивантажується через патрубок в кришці.

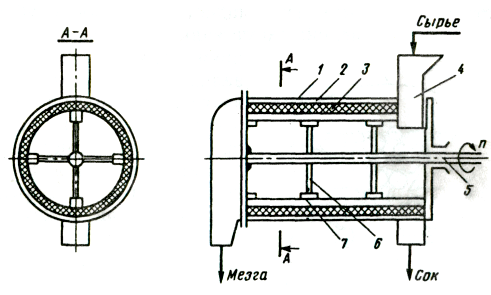

У протиральних машинах для фруктів і овочів сік від мезги відділяється в результаті протирання через протиральні сита.

Протиральна машина складається з однієї або декількох протиральних камер. На рис. 20. 9 показана протиральна машина з одного горизонтальної протирочной камерою.

Рис. 20. 9. Протиральні:

1 - корпус; 2 - кільцевий канал; 3 - решітка; 4 - воронка, 5 ротор; 6 - сп і ца; 7 - лопатка

Камера являє собою циліндричний корпус, всередині якого розташована перфорована металева решітка. Решітка встановлена таким чином, що м е чекаю нею і корпусом утворюється кільцевої канал. По осі корпусу розташований ротор з насаджені н вими на нього протираємо лопатками. Між лопатками і гратами є зазор, в к о тором і відбувається подрібнення матеріалу в результаті удару і стирання, а протирання происх про дит завдяки тиску, створюваному лопатками ротора.

У машинах з двома протиральними камерами досягається більш висока ступінь і з мельченной сировини шляхом установки в другій камері решітки з меншими прохідними ра з заходів а ми.

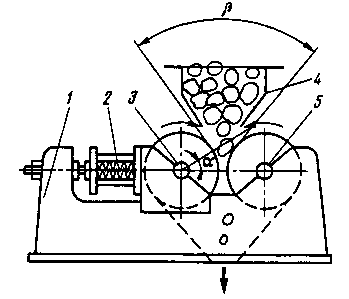

Валкові млини служать для середнього, дрібного і тонкого подрібнення. Вони застосовуються в харчовій промисловості для дроблення і помелу зерна, солоду, пл про дов, макухи і т. д. Робочі органи валкової млини - горизонтальні валки. Др про Білка може мати один валок, що обертається навколо горизонтальної осі паралельно нерухомою р а бочей щоці, або два валка. У першому випадку роздавлюванні матеріалу відбувається між нерухомою щокою і обертовим валком. Парні валки обертаються назустріч один др у гому, і роздавлюванні відбувається між валками. Поверхня валків може бути гладкою, рифленою і зубчастої. На рис. 20. 10 представлена схема ва л кової млина.

Рис. 20. 10. Валкова млин:

де: 1 - статини; 2 - пружина; 3 - рухомий валок; 4 - бункер; 5 - нерухомий валок

Підшипники валка 5 нерухомі, а валка 3 - рухливі і утримуються при пом про щи пружини 2, що дозволяє валку 3 зміщуватися при попаданні в млин твердих ін про рідних тел. Розмір шматків продукту визначається шириною щілини між валками. Млин загр у жается безпосередньо з бункера.

При обертанні валків шматки матеріалу захоплюються валками і роздавлюються. Щоб шматок був захоплений валками і розчавлюють, необхідно виконання сліду ю ного умови:

20. 10

20. 10

де: f - коефіцієнт тертя між шматком і валком,

або

20. 11

20. 11

де: φ - кут тертя.

З виразу (20. 11) випливає, що для захоплення шматків матеріалу гладкими валками необхідно, щоб кут захоплення був менше кута тертя матеріалу φ (α ≤ φ).

Враховуючи, що кут β = 2α, дробленню матеріалу задовольняє умова β = 2φ.

В в алкових дробилках кут захоплення α зазвичай становить 18 °.

Найбільший розмір подрібнених шматків в 20 ... 25 разів менше діаметра валків.

Граничну частоту обертання валків (в хв -1 ) знаходять, виходячи з умови исключ е ня прослизання шматків матеріалу по поверхні валків, за формулою

20. 12

20. 12

де: f -

коефіцієнт тертя матеріалу про валок

( f =

0,3);

Окружна швидкість валків коливається в межах від 3 до 6 м / с. Теоретична виро з водітельность (в т / ч) валкових млинів визначається за формулою

20. 13

20. 13

де: μ-коефіцієнт розпушення подрібнюємо матеріалу (μ = 0,2 ... 0,3); L - довжина валка, м; D - діаметр, м; е - половина зазору між валками, м.

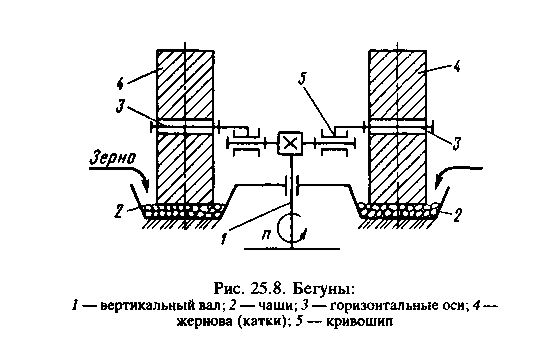

Бігуни (рис. 20. 11) мають, як правило, два жорна (катка) і чашу, в яку з а жувати зерно. Жорна закріплені на вертикальному валу і обертаються разом з ним. Крім того, жорна одночасно обертаються навколо горизонтальних осей за рахунок тертя між поверхнею жорен і матеріалом, що знаходиться в чаші. Подрібнення зерна пр про виходить роздавлюванням і стиранням при набіганні на нього жорен.

Рис. 20. 11. Бігуни:

1 - вертикальний вал; 2 - чаші; 3 - горизонтальні осі; 4 - жорна; 5 - кривошип

Бігуни бувають з нерухомою чашею і обертовим від приводу катками; з вр а щающую від приводу чашею і вільно обертаються катками.

Бігуни

з обертається чашею більш швидкохідні

(20 ... 50

Вивантаження подрібненого матеріалу здійснюється автоматично за рахунок центр про бежной сили.

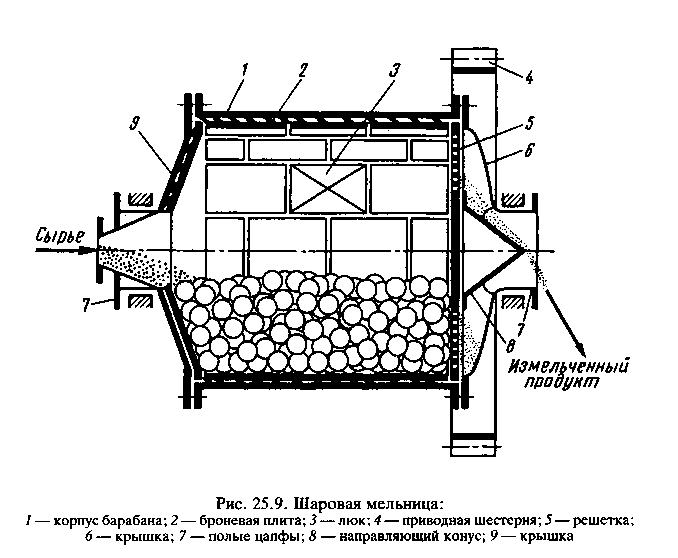

Кульові і стрижневі млини, в яких продукт обробляється кулями або стрижнями, що знаходяться разом з ним в підлогою обертовому барабані, покритому и з нутри броньованими плитами, застосовуються для тонкого подрібнення.

Кульова млин (рис. 20. 12) завантажується кулями і матеріалом одночасно. Кулі виготовляють зі сталі, діабазу, порцеляни та інших твердих матеріалів. Розмір куль з а висить від розмірів подрібнюємо матеріалу. Сталеві кулі мають діаметр 20 березня. .. 175 мм. Корпус млини заповнюють кулями на 30 ... 35% його обсягу.

Рис. 20. 12. Кульова млин:

1 - корпус барабана; 2 - броньовий плита; 3 - люк; 4 - приводна шестерня; 5 - решітка; 6 - кришка; 7 - повні цапфи; 8 - направляючий корпус; 9 - кришка

Поряд з кулями використовують також циліндричні стержні. Осі стрижнів распол а гают паралельно осі корпусу млина. У кульових млинах подрібнення матеріалу пр про виходить під дією ударів падаючих куль або стрижнів і шляхом стирання його між ш а рами або стрижнями і внутрішньою поверхнею корпуса млина.

При обертанні кульового млина внаслідок тертя між стінкою млини і ш а рами останні піднімаються в напрямку обертання на таку висоту, поки кут підйому не перевищить кута їх природного укосу, після чого скочуються вниз.

Із збільшенням швидкості обертання млина зростає відцентрова сила та спо т ветственно збільшується кут підйому куль до тих пір, поки складова сили ваги ш а рів не стане більше відцентрової сили. При порушенні цієї умови кулі падають, оп і сивая при падінні деяку параболічну криву. При подальшому збільшенні швид про сти обертання млина відцентрова сила може стати настільки великою, що кулі будуть обертатися разом з млином.

Гранична частота обертання млина, при якій кулі не будуть падати,

20. 14

20. 14

Зазвичай

частоту обертання млина приймають

рівною 75% від

20. 15

20. 15

де: D - діаметр барабана, м.

Продуктивність млина Q (в т / ч) розраховують з умови виходу подрібне н них частинок заданого розміру і визначають за наближеною формулою

, 20. 16

, 20. 16

де: V - об'єм барабана, м 3 ; До - коефіцієнт пропорційності, що залежить від середнього розміру шматків вихідного матеріалу; До = 0,41 ... 1,31 і зростає із збільшений і ем середнього розміру часток подрібненого матеріалу.

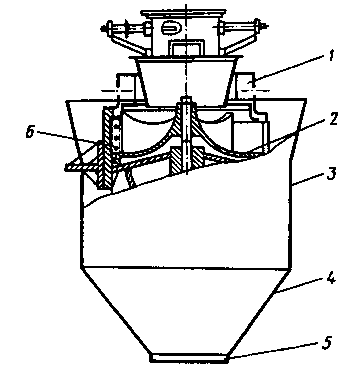

У кільцевих млинах подрібнення відбувається шляхом роздавлювання і стирання м а териала роликами або кульками, що котяться по внутрішній поверхні кільця. Ролики або кулі притискаються до поверхні кільця відцентровою силою або пружинами. У зав і сим про сти від цього розрізняють відцентрові і пружинні млина.

Вібраційні млини призначені для тонкого подрібнення матеріалу. Млин являє собою барабан, заповнений приблизно на 70% измельчающими т е лами, наприклад кулями. Усередині барабана встановлений вібратор, який повідомляє вибр а цію кулям і подрібнюють матеріалу. Інтенсивність роботи такої млини залежить від частоти і амплітуди коливань. Як правило, частота коливань складає 1500 ... 2500 хв -1 при Ампл і туде 2 ... 4 мм.

Колоїдні млини використовують для дуже тонкого подрібнення суспензій. І з мельченной проводять мокрим способом. Основними частинами колоїдної млини я в ляють корпус з конічним гніздом і ротор. Між конічною поверхнею корпусу і повер х ністю ротора є зазор, рівний часткам міліметра. Ротор обертається з окружної ск про ростью 30 ... 120 м / с. У зазорі між корпусом і ротором тверді частинки суспензії та з дрібніє іст і раніем.

Рамна відцентрова бурякорізки (рис. 20. 1 березень) служить для ізрезиванія буряка в стру ж ку з метою вилучення з неї сахарози.

Рис. 20. 3 січня. Рамна відцентрова бурякорізки: