ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.07.2020

Просмотров: 1542

Скачиваний: 16

СОДЕРЖАНИЕ

ОБОРУДОВАНИЕ ЗАБОЯ ГАЗОВЫХ СКВАЖИН

РАСЧЕТ ПОДЪЕМНИКА ГАЗОВОЙ СКВАЖИНЫ

Особенности притока газа и газоконденсатной смеси к скважине

ИССЛЕДОВАНИЕ ГАЗОВЫХ СКВАЖИН НА НЕСТАЦИОНАРНЫХ (НЕУСТАНОВИВШИХСЯ) РЕЖИМАХ

Промысловые установки для проведения исследований газоконденсатных скважин

Расчет шлейфов на пропускную способность

Требования отраслевых стандартов

Чем больше объем буферного газа, тем больше давление в хранилище и дебит отдельных скважин, меньше общее число скважин для отбора газа из хранилища и степень сжатия газа на КС подземного хранилища при подаче его потребителю.

Объем буферного газа в подземном хранилище зависит от глубины залегания ловушки, физико-геологических параметров пласта-коллектора, толщины пласта и угла наклона структуры, режима эксплуатации хранилища, технологического режима эксплуатации скважин и давления газа на головке скважин в конце периода отбора газа. Это давление в свою очередь зависит от потребителя (МГ, сажевый, цементный или металлургический комбинаты), длины, диаметра и пропускной способности соединительного газопровода, давления в его конечной точке.

Объем буферного газа, определенный с учетом технологических условий эксплуатации подземного хранилища, часто не удовлетворяет экономическим требованиям. При этом затраты на хранение газа за время работы хранилища больше минимальных. Буферный газ представляет собой продукцию, имеющую определенную цену. Понятно, что чем больше цена буферного газа, тем меньше его должно быть в хранилище при прочих равных условиях.

Объем буферного газа кроме технологических факторов зависит от капитальных вложений в бурение скважин, эксплуатационных затрат при их работе, стоимости единицы объема буферного газа и эксплуатационных затрат на его закачку и восполнение, капитальных вложений в строительство КС я эксплуатационных затрат на ее работу.

Объем буферного газа составляет от 60 до 140 % рабочего газа. Объем буферного газа, число эксплуатационных скважин и мощность КС взаимосвязаны.

Объем буферного газа при эксплуатации ПХГ на газонапорном режиме можно определить из уравнения

Qб =

(1)

где к —постоянный

объем перового пространства газонасыщенного

коллектора, м3;

—средневзвешенное

по объему порового пространства пласта

давление в ПХГ в конце периода отбора

газа.

Объем буферного газа при эксплуатации ПХГ на упруговодонапорном режиме

Если подземное хранилище образовано в ловушке сцементированного пласта большой мощности, то во время его эксплуатации подошвенная вода будет передвигаться вверх при отборе газа и вниз при его закачке. Объем газонасыщенной части залежи в этом случае изменяется.

Часть газа в конце периода отбора остается в необводненной, другая — в обводненной части коллектора. Режим эксплуатации ПХГ при таких условиях называется упруговодонапорным.

Предположим, что газонасыщенный коллектор представлен прочными, сцементированными породами. Он не ограничивает дебит отбираемого из скважины газа. Однако в этом случае на контакте «газ — вода» при отборе газа давление распределяется неравномерно, наименьшее давление будет под забоем скважины. Ранее плоская (до начала отбора газа) горизонтальная поверхность контакта «газ — вода» деформируется, образуя под забоем скважины так называемый конус подошвенной воды. При подъеме этой воды возможно обводнение скважины. Скважины на таком подземном хранилище эксплуатируются нa технологическом режиме предельного безводного дебита. Конус подошвенной воды в этом случае занимает устойчивое положение. Для подачи газа потребителю компрессорная станция часто не нужна.

Объем буферного газа можно определить из уравнения

Qб =

(2)

где

Qб =(3)

где Ωн, Ωк — соответственно начальный (до начала отбора газа) и конечный необводненный объемы порового пространства ПХГ, м3;

к,

в

— средневзвешенные по объему

соответственно необводненной и

обводненной частей порового пространства

пласта приведенные давления, МПа; αк

—коэффициент объемной

газонасыщенности обводненной зоны,

доли единицы;

= Ωн,/Ωк; Qa — объем активного газа, м3; рн — приведенное давление газа в ПХГ до начала отбора газа, МПа.

ЛЕКЦИЯ 30. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИ ЗАКАЧКЕ И ОТБОРЕ ГАЗА В ПХГ

Газ, закачиваемый в подземное хранилище, сжимается компрессорами до необходимого давления. В процессе сжатия газ нагревается и загрязняется парами компрессорного масла.

Сконденсированные на забое скважины пары масла обволакивают зерна песка, уменьшают сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это в свою очередь способствует уменьшению расхода закачиваемого газа и повышению давления нагнетания. Поэтому нагретый газ перед закачкой в скважину охлаждают с целью уменьшения дополнительных температурных напряжений в фонтанной арматуре, обсадной колонне, цементном камне за колонной, избежания отрыва цементного камня от колонны и образования трещин в нем, т. е. для сохранения герметичности скважин.

В процессе хранения газ обогащается парами воды. При отборе с его потоком выносятся взвеси (песчинки, частицы глины, цементного камня и т. д.). Поэтому во многих случаях извлекаемый из хранилища газ очищается от твердых взвесей и осушается от влаги.

|

|

|

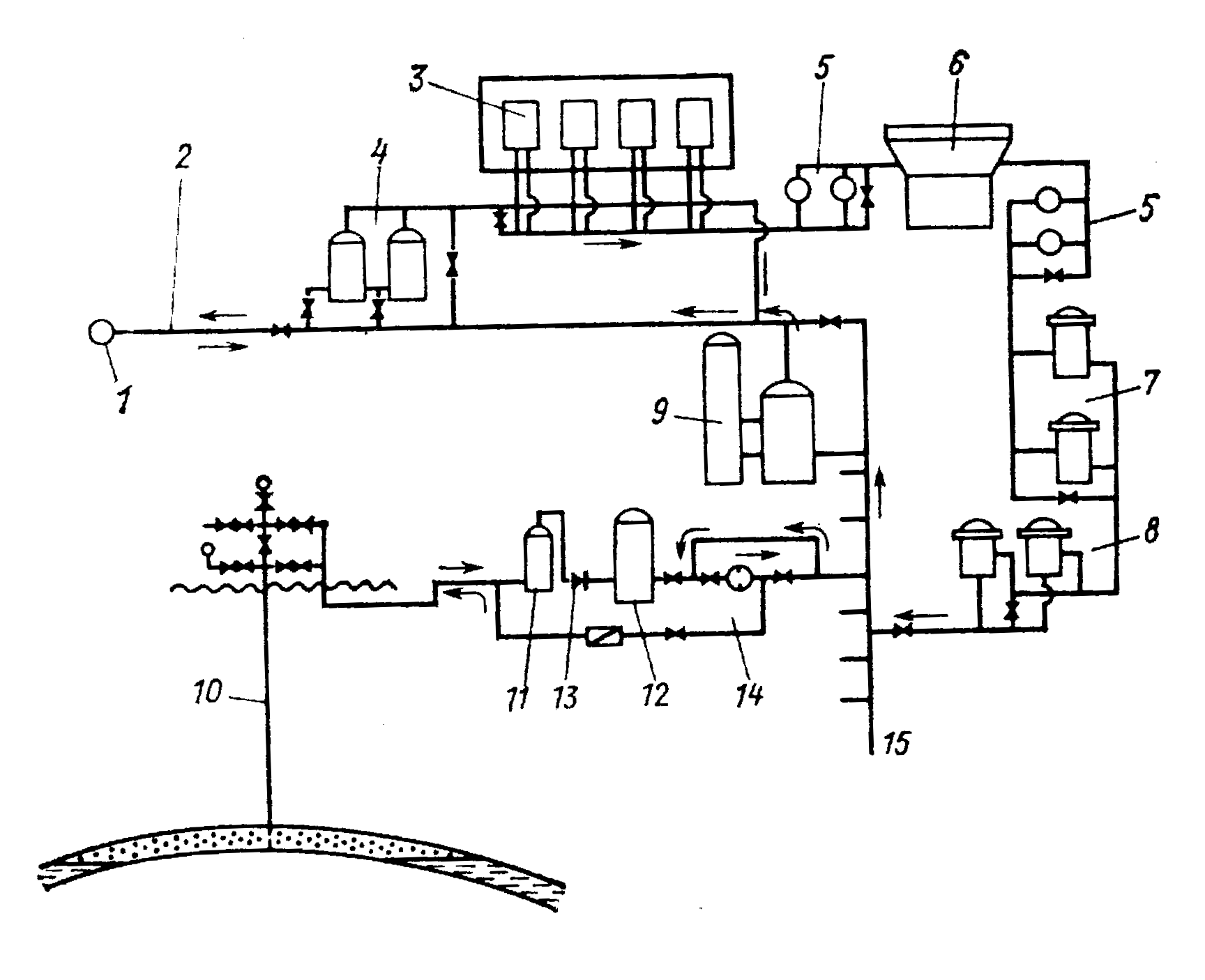

Рис. 1. Схема обустройства хранилища газа в пористом резервуаре

|

Схемой предусмотрены компрессорные цехи, блоки осушки газа и очистки его от механических примесей и масла, газораспределительные пункты (ГРП) и скважины. Компрессорные цехи оснащены компрессорами типа 10ГК и 10ГКМ, а также газомотокомпрессорами типа 10ГКН. Для замера количества газа, закачиваемого и отбираемого из скважин, удаления влаги из газа при отборе, регулирования давления закачки и отбора построены газораспределительные пункты, на которых установлены на открытой площадке сепараторы, отключающая арматура и здания, где находятся регулирующие клапаны и расходомеры для каждой скважины.

Закачка газа

По газопроводу-отводу диаметром 500 мм под давлением 2,5—3,6 МПа газ, предварительно очищенный от взвешенных твердых частиц и капельной влаги в вертикальных масляных пылеуловителях, направляется на прием газомоторных компрессоров типа 10ГК, для компримирования в две ступени. Затем он поступает на установку очистки от компрессорного масла, где последовательно проходит через четыре ступени очистки: циклонные сепараторы (горячий газ); циклонные сепараторы (охлажденный газ); угольные адсорберы и керамические фильтры .

В сепараторах улавливаются крупные частицы масла (20–30 мкм), а более мелкие — в угольных адсорберах. Сорбентом служит активированный уголь в форме цилиндриков диаметром 3—4 мм и высотой 8 мм. Насыщенный маслом сорбент регенерируют при помощи пара.

Самая тонкая очистка от мелкодисперсных масляных частиц осуществляется в керамических фильтрах, имеющих определенные коэффициенты проницаемости и пористости. Керамический фильтр состоит из трубок, изготовленных из фильтрующего материала, один конец которых наглухо закрыт. Трубки помещены группами в прочный корпус. Показатель загрязнения трубок — увеличение перепада давления на входе и выходе фильтра свыше 0,027 МПа. Регенерацию фильтрующих трубок осуществляют путем обратной продувки, промывки растворителями твердых и жидких частиц. Опыт эксплуатации сооружения по очистке газа от масла показал их достаточную эффективность. В 1000 м3 газа, закачиваемого в пласт после очистки, содержится 0,4—0,5 г масла.

Пройдя эти аппараты, охлажденный и очищенный от масла газ поступает по газосборному коллектору на ГРП, где его поток разделяется по скважинам и замеряется количество газа, закачиваемого в каждую скважину.

Отбор газа

При отборе газ из скважин поступает на ГРП по индивидуальным шлейфам. С газом, извлекаемым из хранилища, может выноситься песок даже при очень небольших депрессиях (0,03—0,04 МПа). Для предотвращения выноса песка из пласта в скважину забой ее оборудуют специальными фильтрами или призабойную зону укрепляют вяжущими веществами.

Влага, улавливаемая на ГРП, автоматически сбрасывается в специальные замерные емкости.

Далее по газосборному коллектору газ поступает на установку осушки, откуда при точке росы —2° попадает в магистральный газопровод. Для осушки газа используют диэтиленгликоль (ДЭГ). Блок осушки состоит из котельной, двух-трех контакторов, выпарной колонны, холодильников-испарителей и насосной.

В контакторах газ барботирует через слой 94 %-ного ДЭГа, находящегося на тарелках. ДЭГ поглощает пары воды, а осушенный газ поступает в верхнюю часть контактора, где установлена специальная насадка для улавливания капель ДЭГа, уносимых потоком газа. Насыщенный ДЭГ регенерируют при помощи перегретого пара в выпарной колонне. Влагу в виде пара отводят в атмосферу. Процесс осушки газа полностью автоматизирован. ДЭГ улавливается в сепараторах и из отбойников подается на регенерацию.

Наличие паров масла в сжатом газе, необходимость охлаждения его требуют строительства сложных и дорогостоящих установок и оборудования на территории ПХГ. Для удешевления и упрощения технологии подготовки газа к закачке и обработки отбираемого из хранилища газа целесообразно применять многоступенчатые центробежные нагнетатели. В качестве привода для центробежных нагнетателей можно использовать авиационные двигатели АИ-20, НК-12М.