Файл: Ч етырнадцатая Региональная научнотехническая конференция молодых специалистов ВосточноСибирского и Иркутского филиалов ооо рнбурение.docx

Добавлен: 07.11.2023

Просмотров: 186

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Существуют РУСы различного принципа действия. Например, американская компания «Baker Hughes» производит системы с электрогидравлическим принципом действия. В состав КНБК на забое включают турбогенераторы, которые преобразуют гидравлическую энергию поддаваемой с поверхности буровой промывочной жидкости в электрическую. Затем, данная энергия снова преобразуется в гидравлическую специальными электрическими гидронасосами. Они уже приводят в движение управляющие отклонением поршни.

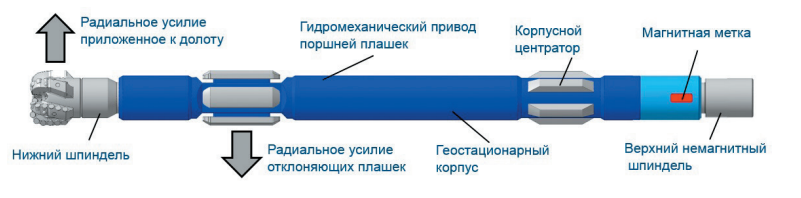

Второй тип систем использует гидромеханический принцип. Энергия, которая создается движущейся промывочной жидкостью напрямую используется для приведения в движение отклоняющих плашек и степень их развития будет зависеть от параметров подачи буровых насосов.

Такой принцип использовал «Буринтех» при проектировании своих управляемых систем (рисунок 5).

Рисунок 4 – Принцип работы режима набора параметров кривизны

Рисунок 5 – РУС-ГМ

Благодаря такому решению удалось снизить общую стоимость оборудования. В конструкции РУСГМ не применяются дорогостоящие компоненты, будь то электронасосы или управляющая электроника, которые должны работать в очень сложных условиях нагрузок, давлений и температур. Была достигнута максимальная простота и технологичность.

Вместо этого, «Буринтех» использует для преобразования гидравлической энергии жидкости простейшие компоненты – гидравлические редукторы, пружины, муфты и так далее. Исключена любая электроника, а значит нет необходимости в обеспечении дополнительном их питании. Созданная роторно-управляемая система основана на гидромеханическом принципе и может быть совместима с различными MWD системами.

Рисунок 6 – Результаты проводки скважины с РУС-ГМ-195

Однако, такое решение имеет ряд своих недостатков. В ситуации, когда отсутствует какая-либо забойная электроника, для изменения режима работы или параметров кривизны, необходимо производить эти манипуляции в вручную. При этом будет затрачено значительное время на подачу «команд» путем изменения подачи насосов (что, несомненно, занимает достаточно большое количество времени и имеет большую инерционность).

Прототип компании «Буринтех» имеет в своем арсенале три возможных режима работы – один нерабочий и два нерабочих. Такое решение является наиболее оптимальным для снижения конечного показателя НПВ. Нерабочий режим необходим для приведения оборудования в транспортное положение и закрытии всех плашек. Для его активации достаточно отключить подачу насосов, либо снизить ее до значений, ниже проектных для активации плашек.

Общая картина начала управляемого бурения с РУС-ГМ такова:

– В режиме СПК производится ориентирование корпуса по необходимому направлению бурения;

– РУС-ГМ переключается в режим НПК, в котором происходит выдвижение отклоняющих плашек с принятием корпуса РУС-ГМ эксцентричного положения относительно ствола скважины и разъединение вала от корпуса.

3.3 СРАВНИТЕЛЬНЫЙ АНАЛИЗ РОТОРНО-УПРАВЛЯЕМЫХ СИСТЕМ

В данном разделе разобраны ключевые критерии сравнения роторно-управляемых систем.

Опираясь на практический опыт строительства наклоннонаправленных скважин, предоставляется возможным обозначить основные критерии выбора систем бурения:

1. механическая скорость проходки;

2. реализация искривления в соответствии с проектом

3. качество ствола скважины;

4. эффективная длина горизонтальной секции;

5. безаварийность проходки;

6. стоимость оборудования.

На множестве скважин, где использовались роторные управляемые системы, был замечен рост скорости проходки относительно забойного двигателя. Специалисты отдела бурения НПП «Буринтех» и департамента по геологии и разработке месторождений компании Schlumberger приводят следующие данные для «Х» нефтегазоконденсатного месторождения: средняя механическая скорость проходки с использованием РУС на четырех скважинах составила 16 м/ч (рекорд – 21,85 м/ч), что вдвое выше, чем при использовании винтовых забойных двигателей (ВЗД). Это позволило сократить цикл бурения горизонтальных секций на три дня – до 3,62 суток. Иными словами, на бурение 100 м с использованием РУС требуется вдвое меньше времени – 0,65 суток вместо 1,39 суток.

При оценке механической скорости бурения также следует учитывать увеличение длины горизонтальной секции, обеспечиваемое применением РУС. Так, на упомянутом месторождении «Х», скорость набора кривизны составила 8°/30 м, что, по данным компании Ultra Petroleum, позволило оператору увеличить скорость проходки на 80%, по сравнению со скважинами, пробуренными ранее при помощи объемных двигателей. После бурения гладкого ствола на всем изогнутом участке оператор смог перейти на РУС ГМ «Буринтех», которая пробурила боковой ствол длиной 1385 м на проектную глубину всего за один проход. Высокая скорость проходки изогнутого интервала в сочетании с высокой скоростью набора кривизны и гладкостью пробуренного бокового ствола позволил сократить время бурения на 10 дней.

Рисунок 7 – График «глубина-день» для секции диаметром 152,4 мм (без времени на спускоподъемные операции), по данным ОАО «Верхнечонскнефтегаз» для «Х» нефтегазоконденсатного месторождения

Другим немаловажным показателем является качество ствола скважины. Бурение управляемым двигателем характеризуется низким качеством ствола, волнообразными неровностями и резкими изгибами, при этом они являются практически неустранимыми недостатками метода. Это возникает во время так называемого "слайдирования". В данном режиме колонна бурильных труб не вращается, а вращается только долто. Основные сложности в этом случае вызваны недостатком вращения колонны труб. В процессе проходки бурильная колонна скользит по лежачей стенке скважины, промывочная жидкость движется вокруг нее неравномерно, что уменьшает выносящую способность раствора и способствует повышению риска прихвата колонны. Кроме того, повышается риск желобообразования и прихвата колонны. На рисунке 30 представлены изображения, полученные с помощью каверномера. Они показывают, при бурении с использованием объемного двигателя получается ствол скважины со спиралевидной канавкой (вверху на рис. 8), в то время как роторная управляемая система создает намного более гладкий ствол.

Происходит это вследствие того, что в процессе бурения роторной управляемой системой колонна вращается постоянно, что способствует качественной промывке ствола, а долото направленно соосно с направлением бурения скважины.

Рисунок 8 – Сравнение качества ствола скважины, построенного по данным каверномера: сверху – забойный двигатель с кривым переводником, снизу – роторная управляемая система

Что касается эффективной длины горизонтальной секции, то здесь также отмечено преимущество РУС, как в отечественном опыте бурения, так и за рубежом. Специалисты Департамента буровых работ НПП «Буринтех» и Департамента по геологии и разработке месторождений компании Schlumberger приводят следующие данные: применение РУС позволило эффективнее пробурить скважину и размещать ее в самых продуктивных зонах пласта. При этом эффективная длина горизонтальной секции увеличилась до 70 %, в то время как на скважинах, пробуренных с использованием ВЗД, этот показатель составляет всего 30%. В результате, дебиты скважин увеличились вдвое – до 200-250 т в сутки.

Стоимостной критерий является наиболее существенным препятствием широкому внедрению роторных управляемых систем. Так, если 62 РУС будет потеряна в скважине во время бурения, стоимость замены данного оборудования может превысить $1 млн. А замена ВЗД обойдется примерно в $200 тыс.

Исходя из того, что роторно-управляемые системы преимущественно выбираются для бурения с продолжительными горизонтальными участками, наилучшим вариантом для рассмотрения являются роторно-управляемые системы для бурения под хвостовик. Далее были выделены основные характеристики роторноуправляемых систем и проведен сравнительный анализ. Результаты представлены в таблице 1 и 2.

Таблица 1 – Характеристики роторных управляемых систем зарубежного производителя

| Характеристики | «PowerDrive Х6 475» компании «Schlumberger» | «Revolution 675» компании «Weatherford» | «DART» компании «Андергейдж» |

| Управление смещением долота | Push the bit | Point the bit | Point the bit |

| Диаметр ствола, мм | 139,7-172 | 146-171,5 | 149,2-171,5 |

| Тип бурового раствора | РВО/РУО | РВО/РУО | РВО/РУО |

| Максимальная рабочая температура, ºС | 150/175 | 149 | 150 |

| Максимальное давление на забое, МПа | 137 | 172 | 137 |

| Максимальная пространственная интенсивность, º/30 м | 8 | 10 | 3 |

| Максимальная скорость вращения, об/мин | 220 | 300 | 220 |

| Максимальный крутящий момент на долоте, Н*м | 5420 | 13558 | 13600 |

| Максимальная осевая нагрузка, т | 22,3 | 11,3 | 13,6 |

| Диапазон расхода, л/с | 6,3 - 24 | 22 | 9,5 - 18,9 |

| Цена, млн. руб./24 ч циркуляции | 1,8 | 2,3 | - |

Таблица 2 – Технические характеристики РУС ГМ «Буринтех»

| Наименование, единица измерения | Значение |

| Наружный диаметр корпуса, мм | 195 |

| Наружный диаметр отклоняющих плашек в сомкнутом положении, мм | 218 |

| Величина выхода отклоняющих плашек, мм | 12 |

| Наружный диаметр центратора, мм | 218 |

| Общая длина, мм | 4450 |

| Длина нижнего плеча, мм | 760 |

| Полный вес, не более, кг | 850 |

| Номинальная плотность промывочной жидкости, кг/м³ | 1200 |

Продолжение таблицы 2

| Максимально допустимая плотность промывочной жидкости, кг/м3 | 1500 |

| Содержание хлорид-ионов в растворе, не более, гр/л | 190 |

| Максимальный расход промывочный жидкости для выключения системы и перехода ее в режим переключения, л/с | 16 |

| Номинальный рабочий расход промывочной жидкости, л/с | 36 |

| Максимально допустимый рабочий расход промывочной жидкости, л/с | 43 |

| Эффективный диапазон рабочего расхода промывочной жидкости, л/с | 32-44 |

| Номинальная площадь насадок на долоте, мм² | 774 |

| Растягивающая нагрузка, опасная для целостности инструмента, кН | 2000 |

| Максимально допустимые обороты ВСП, об/мин | 200 |

| Максимальная допустимая рабочая температура, °С | 125 |

| Время переключения режимов работы РУС, с | 40-50 |

| Максимальная пространственная интенсивность искривления ствола скважины на 10 м проходки, град. | 2,5 |