Файл: 1. Общие понятия о строительстве скважин понятие о скважине, ее конструкции и элементах.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 157

Скачиваний: 2

СОДЕРЖАНИЕ

1. Общие ПОНЯТия О СТРОИТЕЛЬСТВЕ СКВАЖИН

1.1. Понятие о скважине, ее конструкции и элементах

1.2. Классификация скважин по назначению

1.3. Основные представления о современных способах бурения

Рис.2. Схема ударно-канатного бурения

1.4. Понятие о цикле строительства скважины. Структура цикла.

1.5. Геостатическая температура горных пород и тепловой режим скважины

2. Породоразрушающие инструменты

2.1 Назначение и классификация породоразрушающих инструментов

2.2. Конструкции, достоинства и недостатки, области применения буровых долот

2.3. Долота для бурения с отбором керна

2.4. Долота специального назначения

3.2. Винтовой забойный двигатель

4.1. Состав и назначение бурильной колонны

4 .2. Конструктивные особенности элементов бурильной колонны

Существует две разновидности долот ИСМ по конструкции: лопастная и секторная. Лопастная разновидность аналогична по конструкции долоту 6ИР.

Секторная разновидность долота состоит из стального корпуса, торцевая профильная поверхность которого разделена на секторы радиальными промывочными каналами. Штырями из «Славутича» вооружена торцевая и калибрующая поверхности долота. Вылет штырей над поверхностью секторов составляет 3-5 мм. На калибрующей поверхности штыри утоплены.

При бурении в мягких породах штыри работают как резцы, осуществляя резание и скалывание. В перемежающихся по твердости и породах средней твердости работают зерна алмазов, разрушая породу микрорезанием.

Присоединяют долото к бурильной колонне при помощи замковой резьбы.

Отраслевым стандартом ОСТ 39026-76 предусмотрено вьпускать долота ИСМ диаметрами от 91,4 до 391,3 мм.

Преимуществами долот ИСМ являются их значительная проходка на долото, достигающая (при соблюдении условий эксплуатации) нескольких сотен метров и относительно высокая рейсовая скорость.

К недостаткам следует отнести узкую область применения (только в неабразивных породах М, МС и С) и высокий момент на вращение долота, ограничивающий применение забойных двигателей.

2.3. Долота для бурения с отбором керна

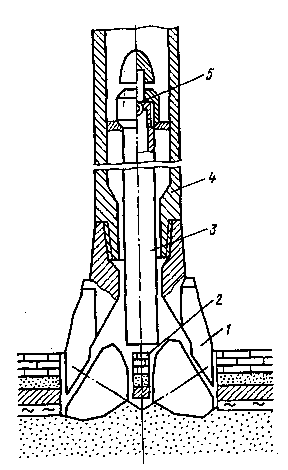

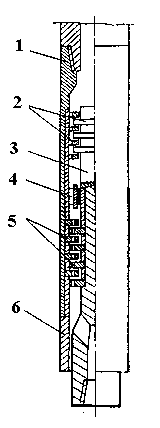

Для отбора керна используется колонковое долото (рис.14), состоящее из бурильной головки (ГОСТ 21210-75) и керноприемного устройства (ГОСТ 21949-76).

Бурголовка, разрушая породу по периферии забоя, оставляет в центре скважины колонку породы (керн), поступающую при углублении скважины в керноприемное устройство, состоящее из корпуса и керноприемной трубы (керноприемника).

Корпус керноприемного устройства служит для соединения бурильной головки с бурильной колонной, размещения керноприемника и защиты его от механических повреждений, а также для пропуска бурового раствора к

| Рис.14. Колонковое долото: 1 – бурильная головка; 2 – керн; 3 – керноприемная труба; 4 – корпус керноприемного устройства; 5 – шаровой клапан | промывочным каналам бурголовки. Керноприемник предназначен для приема керна, сохранения его во время бурения от механических повреждений и гидроэрозионного воздействия бурового раствора и сохранения |

при подъеме на поверхность. Для вьполнения этих функций в нижней части керноприемника устанавливают кернорватели и кернодержатели, а вверху клапан, пропускающий через себя вытесняемый из керноприемника буровой раствор при заполнении его керном.

По способу установки керноприемника в корпусе ГОСТ 21949-76 «Устройства керноприемные» предусматривает изготовление керноприемных устройств как с несъемными, так и со съемными керноприемниками.

При бурении с несъемными керноприемниками для подъема на поверхность заполненного керном керноприемника необходимо поднимать всю бурильную колонну.

При бурении со съемным керноприемником бурильная колонна не поднимается. Внутрь колонны на канате спускается специальный ловитель, с помощью которого из керноприемного устройства извлекают керноприемник и поднимают его на поверхность. При помощи этого же ловителя порожний керноприемник спускают и устанавливают в корпусе.

В настоящее время разработан целый ряд керноприемных устройств с несьемными керноприемниками («Недра», «Кембрий», «Силур»), предназначенных для различных условий отбора керна и имеющих аналогичную конструкцию. При турбинном бурении керн отбирают с помощью колонковых турбодолот со съемным керноприемником КТДЗ и КТД4С.

Для керноприемных устройств изготовляют шарошечные, алмазные, лопастные и ИСМ бурголовки, предназначенные для бурения в породах различной твердости и абразивности.

ГОСТ 21210-75 предусмотрено выпускать шарошечные и лопастные бурильные головки диаметрами от 76,0 до 349,2 мм.

Пример условного обозначения бурголовки для керноприемных устройств без съёмного керноприемника (К) с наружным диаметром Дн = 212,7 внутренним диаметром Дв = 80 мм для бурения мягких пород:

К 212,7/80 М ГОСТ 21210-75.

Пример условного обозначения бурголовки для керноприемных устройств со съемным керноприемником (КС) с наружным диаметром Дн = 187,3мм, внутренним диаметром Дв = 40 мм для бурения абразивных пород средней твердости: КС 187,3 / 40 СЗ ГОСТ 21210-75.

2.4. Долота специального назначения

Из долот этой группы наиболее распространены пикообразные долота. Эти долота имеют заостренную под углом 90 градусов лопасть, по форме напоминающую пику. Вооружение твердосплавные пластины и штыри.

По назначению выпускают пикообразные долота двух типов:

-

ПР для проработки (расширения) ствола пробуренной скважины;

-

ПЦ для разбуривания цементного стакана, моста и металлических деталей в обсадной колонне после ее цементирования.

Во избежание повреждения обсадной колонны боковые грани лопасти у долот ПЦ не армируются твердым сплавом.

Лекция 3

3. ЗАБОЙНЫЕ ДВИГАТЕЛИ

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые - винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

3.1. Турбобуры

4.1.1. Принцип действия

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

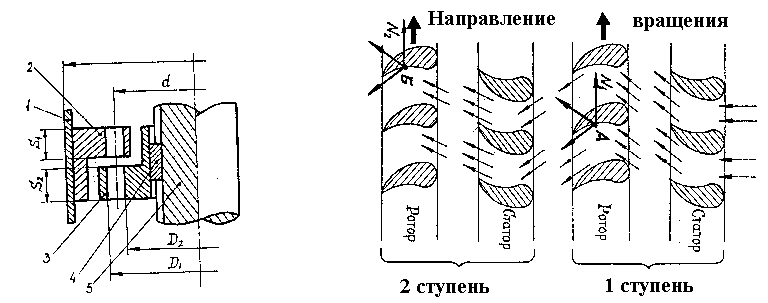

Каждая ступень турбины состоит из статора и ротора (рис. 15).

| Рис.15. Элемент рабочей пары турбобура (статор-ротор) 1 – корпус; 2 – статор; 3 – ротор; 4 – шпонка; 5 - вал | Рис. 16. Принципиальная схема преобразования гидравлической энергии потока жидкости в механическую энергию вращения вала турбобура |

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора (рис.16). При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень, буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и бурильной колонной.

3.1.2. Характеристика турбины, способы изменения характеристики

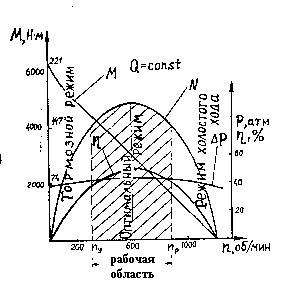

П

од характеристикой турбины(рис.17) понимают зависимость ее мощности N, вращающего момента М, КПД , перепада давления р от частоты вращения п при заданном расходе Q перекачиваемого через нее бурового раствора. Частота вращения вала соответствует частоте вращения роторного колеса, а вращающий момент равен сумме моментов всех ступеней: М = z т (здесь т - момент одной ступени).

од характеристикой турбины(рис.17) понимают зависимость ее мощности N, вращающего момента М, КПД , перепада давления р от частоты вращения п при заданном расходе Q перекачиваемого через нее бурового раствора. Частота вращения вала соответствует частоте вращения роторного колеса, а вращающий момент равен сумме моментов всех ступеней: М = z т (здесь т - момент одной ступени).Мощность на валу

N = zmn.

Мощность N можно также определить по расходу Q и перепаду давления р:

N = p Q ,

где р = zрm ; рm - перепад в одной ступени; - КПД.

С

Рис. 17. Рабочая характеристика турбины турбобура при постоянном расходе жидкости Q

изменением подачи и качества бурового раствора, прокачиваемого через турбину, изменяются ее энергетические параметры согласно соотношениям, впервые предложенным П.П.Шумиловым:

;

;  ;

;  ;

; Здесь p1 и р2 - перепады давления в турбине при расходах Q1 и Q2 и плотностях бурового раствора 1 и 2.

Отношение М/п при роторном бурении значительно больше, чем при турбинном. Особенно четко это видно для турбобуров малых диаметров, поскольку

,

,где D1 и D2 - диаметры турбобура.

Зная энергетические параметры при одном режиме промывки из стендовых исследований и пользуясь этими соотношениями, можно определить параметры турбины при различных значениях расхода и разном качестве бурового раствора.

Применение маховых масс приводит к смещению и расширению рабочей области турбобура.

С изменением осевой нагрузки и трения в опорах турбобура изменяются и передаваемые на долото мощность и момент.

О

бласть устойчивой работы пр – пу для турбобуров с шаровой опорой шире, чем турбобуров с резино-металлической опорой. Частота вращения пу соответствует предельно допустимому крутящему моменту (осевой нагрузке), при превышении которого вал турбобура перестает вращаться, и определяет устойчивую область работы турбобура слева, т.е. минимальную частоту вращения вала турбобура.

бласть устойчивой работы пр – пу для турбобуров с шаровой опорой шире, чем турбобуров с резино-металлической опорой. Частота вращения пу соответствует предельно допустимому крутящему моменту (осевой нагрузке), при превышении которого вал турбобура перестает вращаться, и определяет устойчивую область работы турбобура слева, т.е. минимальную частоту вращения вала турбобура.