Файл: Курсовая работа по дисциплине Теория конечных автоматов (наименование дисциплины).docx

Добавлен: 08.11.2023

Просмотров: 336

Скачиваний: 19

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ЭТАП 2. Присвоение технологической индексации

Этап 3. Технологическая схема с индексацией

Этап 4. Структуризация технологической схемы

Полная технологическая схема КА

Описание функций состояния технологического процесса (по технологическим группам объектов)

Таблица состояний (исполнение 1)

Таблица состояний (исполнение 2)

| |  | |

| МИНОБРНАУКИ РОССИИ | ||

| Федеральное государственное бюджетное образовательное учреждение высшего образования «МИРЭА – Российский технологический университет» РТУ МИРЭА | ||

| Институт искусственного интеллекта | ||

| (наименование института, филиала) | ||

| Кафедра промышленной информатики | ||

| (наименование кафедры) | ||

| КУРСОВАЯ РАБОТА |

по дисциплине «Теория конечных автоматов»

(наименование дисциплины)

Тема курсовой работы: «Разработка модели конечного автомата транспортной системы»

Студент группы КВБО-02-21 Ильичев Георгий Павлович _____________________

(учебная группа, фамилия, имя, отчество студента) (подпись студента)

Руководитель курсовой работы: доцент, к.т.м Берберова М.А. ________________

(должность, звание, ученая степень) (подпись руководителя)

Работа представлена к защите «___» _______________ 2022 г.

Допущен к защите «___» _______________ 2022 г.

Москва 2022 г.

| |  | |

| МИНОБРНАУКИ РОССИИ | ||

| Федеральное государственное бюджетное образовательное учреждение высшего образования «МИРЭА – Российский технологический университет» РТУ МИРЭА | ||

| Институт искусственного интеллекта | ||

| (наименование института, филиала) | ||

| Кафедра промышленной информатики | ||

| (наименование кафедры) | ||

| | Утверждаю |

| | Заведующий кафедрой ПИ _________________ /Холопов В.А./ подпись ФИО |

| | «___» ____________ 2022 г. |

| ЗАДАНИЕ | |

| на выполнение курсовой работы по дисциплине «Теория конечных автоматов» | |

Студент Ильичев Георгий Павлович Группа КВБО-02-21

Тема «Разработка модели конечного автомата транспортной системы»

Исходные данные: Вариант 18: количество расходных бункеров m = 3, количество приёмных бункеров n = 3, количество транспортных контейнеров k = 2.

Перечень вопросов, подлежащих разработке, и обязательного графического материала: Составить полное описание работы заданного технологического процесса, структурировать и построить технологическую схему, описать функции состояний и переходов КА, составить таблицу, построить граф состояний и значений их переходов. Осуществить приборную реализации функций КА, сделать вывод о проделанной работе.

| Срок представления к защите курсовой работы: до «___» ___________ 2022 г. |

| |

| Задание на выполнение курсовой работы выдал ____________________ (Берберова М.А.) подпись руководителя Ф.И.О. руководителя |

«___» _______________ 2022 г.

Задание на курсовую работу получил __________________ (Ильичев Г.П.)

подпись обучающегося Ф.И.О. исполнителя

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ 4

ВВЕДЕНИЕ 5

1.Теоретическая часть 7

1.1 Основные термины и определения 7

2. Практическая часть 8

2.1 Описание курсовой работы 9

2.1.1 Вариант курсовой работы 9

2.1.2 Исходные данные 9

2.2.1 Описание технологического процесса 9

2.2.3 Расшифровка обозначения объектов на схеме 13

ВВЕДЕНИЕ

Конечный автомат является математической абстракцией управляющей системы (математическая модель) с фиксированным размером памяти и не способным к увеличению в процессе работы. Он имеет внутренние элементы и входы, воспринимающий внешние воздействия, для которых существует фиксированное число дискретных состояний, которые они способны принимать.

Изменение состояний внутренних элементов и входа происходит в дискретные моменты времени, интервалы между которыми называются тактами. Внутреннее состояние (состояние внутренних элементов) в конце такта полностью определено внутренним состоянием и состоянием входа в начале такта.

Для описания конечного автомата не имеет значение физическая природа его входов и внутренних состояний и вместо входов и состояний можно просто рассматривать их номера (или индексы) в произвольно выбранной нумерации (идентификации) [1].

Приступая к разработке модели КАТС конечного автомата (КА) транспортной системы (ТС) разработчик должен иметь определенный уровень подготовки (компетенций) теоретических знаний, без которых практическая подготовка (получение практических компетенций), первым этапом которой является моделирование – неосуществимо. Следует напомнить, что проектирование – это модель будущего материального объекта и в этом смысле моделирование и проектирования могут быть использованы как синонимы.

Чаще всего конечным автоматом называют детерминированную машину, распознающую цепочки символов (ДКА) и базирующуюся на основных постулатах кибернетики - науки об общих закономерностях 4 управления, которые были сформулированы, как считают историки, Винером в 1948г. При этом необходимо построить (создать) соответствующие алгоритмы (предписания), теория которых тесным образом связана с теорией алгоритмов. Алгоритм в общем виде это процедура преобразования всех возможных входных данных в соответствии с требованиями, указанными в условиях задачи, в выходные данные. При этом описание конкретной задачи может отличаться от формулировки общей задачи [3].

При проектировании конечного автомата важным является принятый способ исследования при описании математической модели. На этом этапе изучают поведение автомата при различных возмущающих воздействиях со стороны окружающей среды и минимизируют число состояний автомата для работы по заданному алгоритму. Этот подход называют также макроподходом. Для точной постановки задач анализа автомата и диагностирования его поведения используют алгебру автоматных языков. Последняя предусматривает обобщенную постановку и решение математического описания задачи, что зачастую для утилитарных задач это невозможно, требуется введение условий-ограничений и автомат при этом называется «Конечным». Иными словами конкретным и ограниченным. Для точной постановки задач и синтеза структуры конечного автомата широко используют алгебру логики.

При построении сложных автоматов создают сеть из элементарных автоматов, эквивалентную абстрактному автомату. Этот подход называют микроподходом, а автомат – структурным. В их основе лежат машины, виртуально реализующие основные принципы обработки информации в системах вычислительных комплексов. В машинах Тьюринга и автоматах фон Неймана. реализованы основные принципы, реализуемые сегодня при обработке информации практически во всех системах вычислительных комплексов.

В данной курсовой работе акцент сделан на составлении полного описания работы заданного технологического процесса, разработке схемы, ее структуризации, описании функции состояний и переходов КА, составлении таблицы, построении графа состояний и значений их переходов.

Целью работы является полное изучение и описание конечного автомата, который должен обеспечить циклическую загрузку материала из трех верхних (расходных) бункеров в три нижних (приемных) бункера под действием гравитационных сил с помощью двух ленточных конвейеров.

-

Теоретическая часть

1.1 Основные термины и определения

Логические схемы — это схемы, реализующие определенные логические функции. Приборная реализация таких схем может иметь разное аппаратное исполнение от механических до макро и микро электронных.

Комбинационные схемы — это логические схемы, выходной сигнал которых зависит только от состояния входных сигналов в каждый момент времени.

Последовательностные схемы (накапливающие схемы, содержащие элементы с памятью) — это логические схемы, выходной сигнал которых зависит как от входных сигналов, так и от состояния схемы в предыдущие моменты времени.

Логический элемент (вентиль) - комбинационная логическая схема, реализующая одну из элементарных логических функций, базовые из которых: «И», «ИЛИ», «НЕ».

Логический оператор - элементарная логическая функция, реализуемая соответствующим комбинационным логическим элементом, т.е. вентилем [3].

Положительная логика работы логической схемы – принцип логики, при котором высокому уровню сигнала ставится в соответствие логическая единица, а низкому уровню - логический ноль.

Отрицательная логика работы логической схемы – принцип логики, при которой высокому уровню сигнала ставится в соответствие логический ноль, а низкому уровню - логическая единица.

Алгоритм – это предписание - конечная совокупность точно сформулированных правил решения решаемой задачи, или же точно описанная последовательность выполнения некоторых элементарных процедур, необходимая для получения данного результата.

Граф автомата - графическая схема, состоящая из узлов, соединенных ветвями. Узлы отождествляют внутренние состояния автомата. Каждая ветвь отмечается входным сигналом, вызывающим в автомате соответствующий данной ветви переход, и выходным сигналом, который возникает при этом переходе [1].

Цифровой автомат — это дискретный преобразователь информации, способный принимать различные состояния aj(t), переходить под воздействием входных сигналов xk(t), или команд программы решения задачи, из одного состояния в другое и выдавать выходные сигналы yz(t).

Цифровые автоматы могут быть с "жесткой", или схемной, логикой и с логикой, хранимой в памяти. Различают два класса автоматов: асинхронные и синхронные.

Синхронный автомат характеризуется тем, что функционирует под управлением тактовых (или синхронизирующих) сигналов (ТС), имеющих постоянную длительность и постоянную частоту, если квантование времени выбрано равномерным. Такт времени ti совмещается с фронтом i-того сигнала ТС. Входные сигналы xk(t) могут воздействовать на автомат лишь при наличии сигнала ТС и не изменяются в течение его длительности. Когда рассматривается абстрактный автомат, то считается, что изменение внутренних состояний автомата aj(t) происходит в интервалы времени между смежными ТС, а выходные сигналы yz(t) формируются по фронту очередного ТС.

Асинхронный автомат - у этого автомата длительность интервала времени, в течение которого остается неизменным состояние входных сигналов xk(t), является величиной переменной и определяется временем, которое необходимо автомату для установки соответствующих выходных сигналов yz(t) и завершения перехода в новое состояние aj(t). Следовательно, асинхронный автомат должен формировать сигнал о завершении очередного такта, по которому текущие входные сигналы могут быть сняты, после чего может начаться следующий такт, т.е. возможно поступление новых входных сигналов [3].

Функция переходов - определяет состояние автомата a(t + 1) в момент дискретного времени t + 1 в зависимости от состояния автомата a(t) и значения входного сигнала x(t) в момент времени t| a(t + 1) = f[a(t), x(t)] [2].

Функция выходов - определяет зависимость выходного сигнала автомата y(t) от состояния автомата a(t) и входного сигнала x(t) в момент времени t:

или

или

Автомат Мили - синхронный автомат, у которого выходные сигналы зависят как от состояния автомата, так и от значения входного сигнала:

Автомат Мура - синхронный автомат, выходные сигналы которого в момент времени t однозначно определяются состоянием автомата в этот же момент времени и в явном виде не зависят от значений входных сигналов:

Совмещенный автомат (С-автомат) - отличается от автоматов Мили и Мура тем, что он одновременно реализует две функции выходов φ 1 и φ 2, каждая из которых характерна для этих автоматов в отдельности.

Триггер – элемент или элементарный автомат (например, Мура), имеющий два внутренних устойчивых состояния, соответствующих логическим 1 и 0, т.е. логический элемент запоминания.

Комбинационным автоматом (КА) называют логическую цепь, имеющую в общем случае несколько входов и выходов, в которой значения выходных переменных у в каждый момент времени однозначно определяются набором входных переменных х в тот же момент времени:

X = λ(Y), где λ некоторый оператор преобразования входных переменных X (элементы множества x1, x2, x3…xn) в выходные Y (элементы множества y1, y2, y3…yn).

Задача логического проектирования (синтеза) КА, реализующего требуемый оператор преобразования входных переменных в выходные, состоит в определении оптимальной структуры автомата для заданного перечня логических элементов (заданной элементной базы). Оптимальной принято считать структуры автомата, содержащие их минимальное число [3].

2. Практическая часть

2.1 Описание курсовой работы

2.1.1 Вариант курсовой работы

Вариант номер 18.

2.1.2 Исходные данные

-

Количество расходных бункеров m = 3 -

Количество приёмных бункеров n = 3 -

Количество транспортных конвейеров m = 2 -

Количество шиберных затворов z = 5

Датчики контроля транспортной системы:

-

Контроль нижнего уровня в бункерах kn = 6 -

Контроль верхнего уровня в бункерах kv = 6 -

Контроль материалов в начале транспортера ktn = 2 -

Контроль материалов в конце транспортера ktk = 2 -

Контроль работы транспортера (реле скорости) rks= 2

Электроприводы исполнительных устройств транспортной системы:

-

Приводы шиберных затворов dz = 5 -

Приводы транспортных конвейеров dt = 2

2.2 Технологическая схема

2.2.1 Описание технологического процесса

Транспортная система содержит расходные бункеры материалов (АМр1-АМр3), приемные бункеры материалов (БМп1-БМп3), шиберные заслонки (Шр1-Шр3, Шп1-Шп2), транспортные конвейеры (Тк1-Тк2).

Для подвижных механизмов (Шр1-Шр3, Шп1-Шп2, Тк1-Тк3) используются электроприводы шиберных устройств (ДШр1-ДШр3, ДШп1-ДШп2), электроприводы транспортных устройств (ДТк1-ДТк2).

В транспортной системе используется контроль наличия верхнего и нижнего уровней расходных бункеров материала (Uрв1-Uрв3, Uрн1-Uрн3), контроль наличия верхнего и нижнего уровней приемных бункеров материала (Uпв1-Uпв3, Uпн1-Uпн3), контроль отсутствия-наличия материала в начале транспортёров (Мн1-Мн2), контроль отсутствия-наличия материала в конце транспортеров (Мо1-Мо2), реле контроля скорости на транспортерах (РКС Тк1-РКС Тк2).

Технологическая сыпучая смесь (Q1-3) из приемных бункеров

БМп1-БМп3 подается в полиэтиленовые мешки погрузчика. В бункерах

БМп1-БМп3 установлены датчики контроля наличия материала Q1-3 (нижние Uпн1-Uпн3 и верхние Uпв1-Uпв3). После того, как погрузчик принял Q1-3, датчики Uпнi сигнализируют о преодолении нижнего уровня Q1-3 в приемных бункерах БМпi (состояние датчиков Uпнi (Xi=0) меняется на противоположное (Xi=1)). Сигналы датчиков Uпнi Xi=1 запускают итерацию цикла транспортировки материалов из расходных бункеров в приемные бункеры.

После получения сигнала Uпнi Xi=1 и начала итерации цикла включается привод шиберного затвора приемного бункера БМп1 (ДШп1), который открывает шиберный затвор этого приемного бункера: Y3=0 меняет свое состояние на Y3=1, X19=0 меняет свое состояние на X19=1. Затем включается привод шиберного затвора приемного бункера БМп2 (ДШп2), который открывает шиберный затвор этого приемного бункера: Y4=0 меняет свое состояние на Y4=1, X20=0 меняет свое состояние на Х20=1.

Приводы транспортера перегрузки включаются поочередно. Начиная от привода ДТк2 транспортера Тк2 сигнал Y1=0 становится Y1=1, затем ДТк1 (Y2=1) включает Тк1. Датчики работы транспортеров (РКС Тк1-РКС Тк2) указывают о работе соответствующего конвейера после каждого включения (Х15=1, Х18=1).

Датчик Мо2 контроля отсутствия-наличия материала в конце транспортера Тк2 указывает на отсутствие материала, сигнал показывает X14=0. Далее, датчик Мн2 контроля отсутствия-наличия материала в начале транспортера Тк2, сигнал X13=0. Поочередно каждый датчик контроля отсутствия-наличия материала на транспортерах Тк2-Тк1; Тк1: Мо1(X17=0), Мн1(X16=0). Каждый транспортер проверяется по установке, но циклический процесс всегда переходит на новый цикл после очищения материала с транспортеров.

После подтверждения отсутствия материала на конвейерных транспортерах Тк1-Тк2, включается привод шибера на открытие шибера Шр1. Сигнал РКС Тк1 включает ДШр1 (Y5=1), шиберный затвор Шр1 переход в открытое состояние (X21=1).

Под воздействием гравитационных сил, из расходного бункера АМр1, материал поступает на транспортеры Тк1-Тк2. Датчики контроля Мнi и Мо1 меняют свои состояния (X16=1, X17=1, Х13=1).

Затем, материал Q1 поступает в приемный бункер БМп1, датчики Uпн1 и Uпв1 сигнализируют о том, что материал Q1 в бункере присутствует (X1=0, X2=0).

После того, как материал в приёмном бункере БМп1 перевалит уровень верхнего датчика Uпв1, его сигнал поменяется на противоположный X2=1, который подаст сигнал на закрытие приемного бункера. Датчик Uпв1 подает сигнал на привод двигателя ДШп1 (Y3=0), что приведет к закрытию шибера Шп1 (X19=0).

После закрытия шиберного затвора Шп1 включается привод шибера на открытие шибера Шр2. Состояние ДШр2 должно поменяться на Y6=1, и для шиберного затвора Шр2 на X22=1.

Под воздействием гравитационных сил, из расходного бункера АМр2, материал поступает на транспортер Тк2, где смешивается с материалом Q1 и получается материал Q2.

Затем, материал Q2 поступает в приемный бункер БМп2, датчики Uпн2 и Uпв2 сигнализируют о том, что материал Q2 в бункере присутствует (X3=0, X4=0).

После того, как материал в приёмном бункере БМп2 перевалит уровень верхнего датчика Uпв2, его сигнал поменяется на противоположный X4=1, который подаст сигнал на закрытие приемного бункера. Датчик Uпв2 подает сигнал на привод двигателя ДШп2 (Y4=0), что приведет к закрытию шибера Шп2 (X20=0).

После закрытия шиберного затвора Шп2 включается привод шибера на открытие шибера Шр3. Состояние ДШр3 должно поменяться на Y7=1, и для шиберного затвора Шр3 на X23=1.

Под воздействием гравитационных сил, из расходного бункера АМр3, материал поступает на транспортер Тк2, где смешивается с материалом Q2 и получается материал Q3.

Затем, материал Q3 поступает в приемный бункер БМп3, датчики Uпн3 и Uпв3 сигнализируют о том, что материал Q3 в бункере присутствует (X5=0, X6=0 (заполняемость бункера не минимальна, но и не максимальна)).

После того, как материал в приёмном бункере БМп3 перевалит уровень верхнего датчика Uпв3, его сигнал поменяется на противоположный X6=1. В приемной бункере БМп3 есть запас для остатков материала с транспортеров после срабатывания сигнала верхнего уровня Uпв3 для полной очистки материала на транспортерах. Поэтому, датчик Uпв3 подает сигнал на привод двигателя ДШр1 (Y5=0), что приведет к закрытию шибера Шр1 (X21=0).

Датчики Мн1-Мo1 подадут сигнал об отсутствии материала на транспортере перегрузки Тк1 (Х16=0, Х17=0). При отсутствии материала в начале транспортера Тк2, сигнал с датчика Мн2 (Х13=0) подает сигнал на привод двигателя ДШр2 (Y6=0), что приведет к закрытию шибера Шр2 (X22=0). Сигнал с закрытого шибера Шр2, в свою очередь, подается на привод двигателя ДШр3 (Y7=0), что приведет к закрытию шибера Шр3(Х23=0).

После полного опустошения транспортера Тк2, сигнал с датчика Мо2 поменяется на противоположный (Х14=0), который приведет к отключению привода ДТк1 (Y2=0) транспортера Тк1 (X18=0). Датчик РКС Тк1 подаст сигнал к отключению привода ДТк2(Y1=0) транспортера Тк2 (Х15=0).

Механизмы отключены после обеспечения наличия материала Q1-3 в БМп1-БМп3, транспортная система освобождена от материалов и подготовлена к следующему циклу загрузки.

2.2.2 Условия технологии перегрузки

– включение происходит навстречу технологическому потоку (подача материала на работающий механизм);

– отключение по технологическому потоку (отключение только незагруженного механизма)

2.2.3 Расшифровка обозначения объектов на схеме

АМр1 – расходный бункер №1;

АМр2 – расходный бункер №2;

АМр3 – расходный бункер №3;

БМп1 – приемный бункер №1;

БМп2 – приемный бункер №2;

БМп3 – приемный бункер №3;

Шр1 – шиберный затвор №1 расходного бункера №1;

Шр2 – шиберный затвор №2 расходного бункера №2;

Шр3 – шиберный затвор №3 расходного бункера №3;

Шп1 – шиберный затвор №1 приемного бункера №1;

Шп2 – шиберный затвор №2 приемного бункера №2;

Тк1 – транспортный конвейер №1;

Тк2 – транспортный конвейер №2;

ДШр1 – электропривод №1 шиберного затвора Шр1;

ДШр2 – электропривод №2 шиберного затвора Шр2;

ДШр3 – электропривод №3 шиберного затвора Шр3;

ДШп1 – электропривод №1 шиберного затвора Шп1;

ДШп2 – электропривод №2 шиберного затвора Шп2;

ДТк1 – электропривод №1 транспортного конвейера Тк1;

ДТк2 – электропривод №2 транспортного конвейера Тк2;

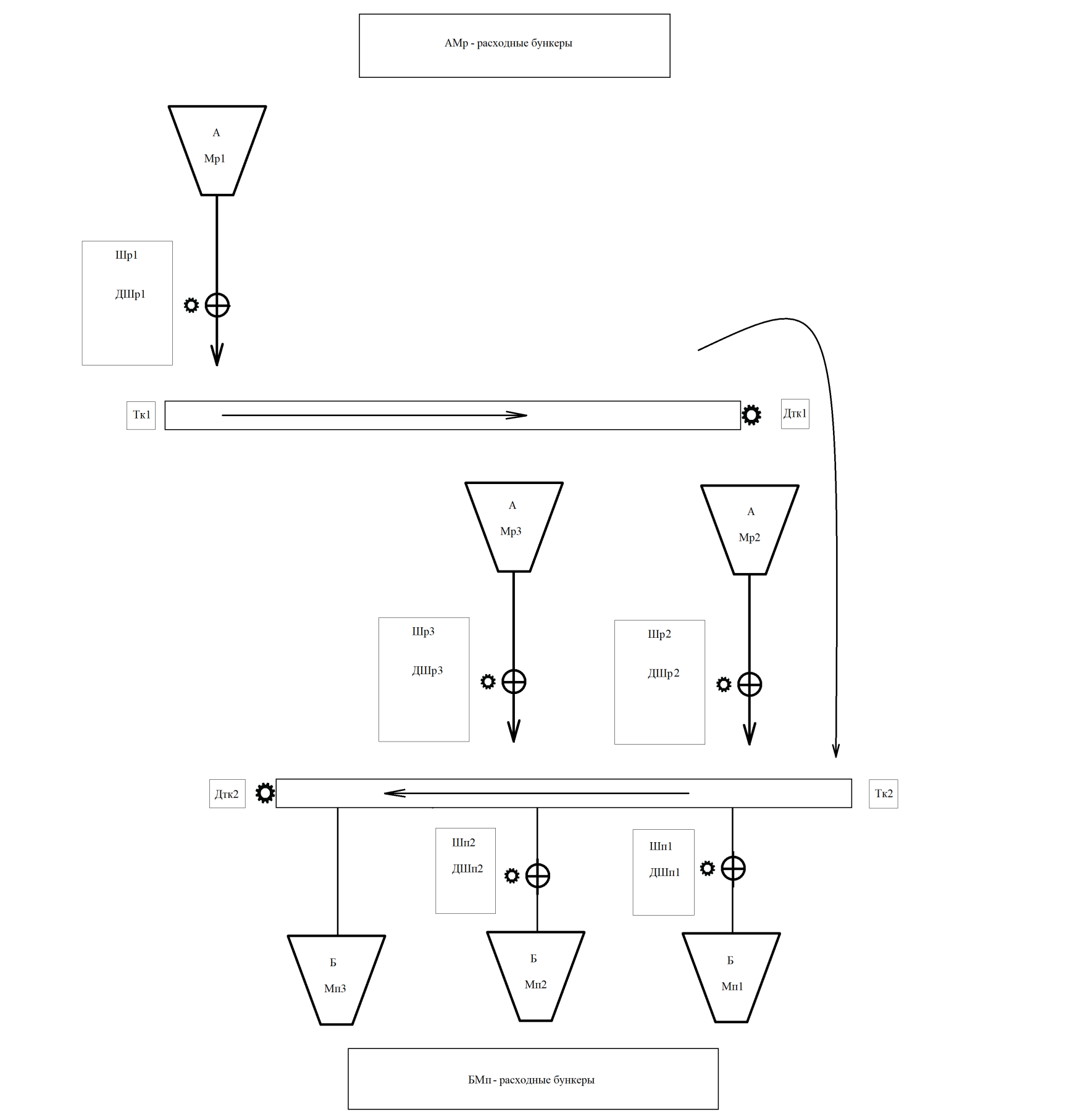

Этап 1. ТЕХНОЛОГИЧЕСКАЯ СХЕМА

Технологическая схема представлена на рисунке 1.

Рис.1 Технологическая схема

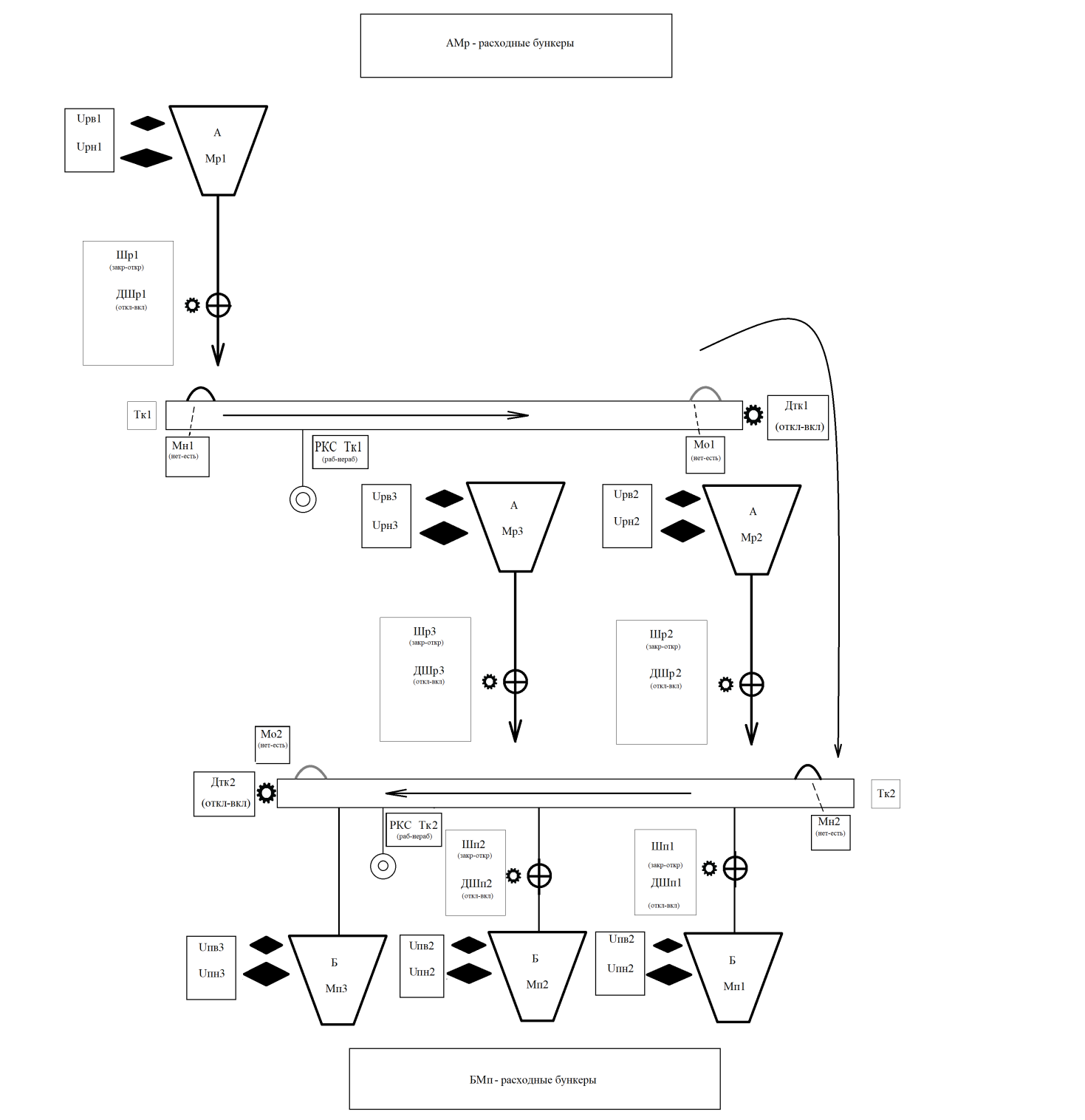

ЭТАП 2. Присвоение технологической индексации

На схеме размещаются датчики контроля отсутствия-наличия материала на транспортных конвейерах (в начале и в конце), датчик контроля работы транспортера (реле скорости), а также указываются параметры исполнительных устройств.

В бункерах есть наличие датчика верхнего и нижнего уровня, каждый из которых указан на технологической схеме.

Верхние уровни Uрв1-Uрв3 в расходных бункерах не принимаются во внимание из-за технологических особенностей.

При нижнем уровне Uрн1-Uрн3, выполняется запрет на включение перегрузки материала.

Все шиберы Шр1-Шр3 имеют два параметра «закрытый» и «открытый». Так же каждый электропривод шиберной заслонки «выключен» и «включен». Эти параметры указываются рядом с соответствующим устройством.

По нижнему уровню Uпн1-Uпн3 включается загрузка материала из расходного бункера АМр1 в приемный бункер БМп1. В случае переполнения материала по верхнему уровню Uпв1, закрывается шиберный затвор Шп1, включается загрузка материала из расходного бункера АМр2 (вместе с АМр1) в приемный бункер БМп2. В случае переполнения материала по верхнему уровню Uпв2, закрывается шиберный затвор Шп2, включается загрузка материала из расходного бункера АМр3 (вместе с АМр1-АМр2) в приемный бункер БМп3. В случае переполнения материала по верхнему уровню Uпв3, закрываются шиберные затворы Шр1-Шр3, транспортная система очищается, остатки материала с транспортных конвейеров поступают в бункер БМп3.

На каждом транспортере располагается датчик контроля отсутствия-наличия материала (Мн1-Мн2 и Мо1-Мо2). Датчики установлены в начале транспортного конвейера и в конце. Каждый датчик отмечается на схеме с параметрами.

Для контроля работы транспортеров, на них установлены датчики РКС Тк1-РКС Тк2. Они обозначаются на схеме с параметрами «не работает» и «работает».

Расшифровка обозначений на схеме (Этап 3)

Uрв1-Uрв3 – верхний уровень в расходных бункерах АМр1-Амр3

Uрн1-Uрн3 – нижний уровень в расходных бункерах АМр1-Амр3

Uпв1-Uпв3 – верхний уровень в приемных бункерах БМп1-БМп3

Uнв1-Uнв3 – нижний уровень в приемных бункерах БМп1-БМп3

Мн1-Мн2 – датчики контроля отсутствия-наличия материала на транспортерах Тк1-Тк2, расположенные в начале транспортера

Мо1-Мо2 – датчики контроля отсутствия-наличия материала на транспортерах Тк1-Тк2, расположенные в конце транспортера

РКС Тк1-РКС Тк2 – реле контроля скорости на транспортерах Тк1-Тк2

Этап 3. Технологическая схема с индексацией

Технологическая схема с индексацией представлена на рисунке 2.

Рис.2 Технологическая схема с индексацией

Этап 4. Структуризация технологической схемы

На данном этапе разработке присваиваются дискретные индексы параметрам для каждого из входов, выходов и дискретных индексов промежуточных параметров, которые являются исходными данными математического описания конечного автомата.

Каждое символьное обозначение находится в каждом моменте времени в дискретном состоянии.

Входы КА

X1, X3, X5 - минимальный уровень высоты материала в бункерах БМп1-БМп3

X2, X4, X6 - максимальный уровень высоты материала в бункерах БМп1-БМп3

X7, X9, X11 – минимальный уровень высоты материала в бункерах АМр1-АМр3

X8*, X10*, X12* - максимальный уровень высоты материала в бункерах АМр1-АМр3

(* - используется при условии особенности технологии)

X13, X16 – имеется наличие материала в начале транспортеров Тк2-Тк1

X14, X17 – имеется наличие материала в конце транспортеров Тк2-Тк1

X15, X18 – работают транспортеры Тк2-Тк1

X19, X20 – открыты шиберные затворы Шп1-Шп2

X21, X22, Х23 – открыты шиберные затворы Шр1-Шр3

Промежуточные состояния КА

Y1, Y2 – система транспортных конвейеров Тк2-Тк1 в работе

Y3, Y4 – включены электроприводы шиберных затворов ДШп1-ДШп2

Y5, Y6, Y7 – включены электроприводы шиберных затворов ДШр1-ДШр3

Выход КА

Z – выход функционирования системы, т.е. возможность попадания материала в бункеры.