ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 56

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1. Типы резервуаров, применяемых на предприятии

2. Технология монтажа резервуара

2.1 Основные принципы организации монтажных работ

2.2 Подготовительные работы

2.3 Монтаж резервуаров

2.3.1 Монтаж днища резервуара

2.3.2 Монтаж стенки резервуара

3. Техническая документация

Заключение

Список использованной литературы

ВВЕДЕНИЕ

Быстрый рост нефтяной промышленности требует соответственного развития резервуаростроения. Многообразие нефти и нефтепродуктов, особенности их свойств и условий хранения вызывают необходимость иметь емкости разных типов и назначений, удовлетворяющие индустриальности сооружения, экономичности, рациональности и удобств при эксплуатации. Своевременное строительство и пуск в эксплуатацию новых резервуарных парков и хранилищ, а также реконструкция существующих нефтебаз являются необходимыми условиями для обеспечения бесперебойной добычи нефти на промыслах, переработки ее на заводах и распределения готовых нефтепродуктов. Рациональные методы хранения и типы резервуаров позволяют сохранить качество нефти и нефтепродуктов и предотвратить потери и порчу их при хранении. Поэтому выбор наиболее эффективных методов хранения и конструкций резервуаров имеет важное практическое значение.

Резервуары для хранения нефти и нефтепродуктов классифицируются в зависимости от условий установки резервуаров по отношению к планировочной отметке площадки их расположения, от вида материала, из которого изготавливаются резервуары, от формы, конструктивного решения резервуаров и их технологических параметров.

Область применения резервуаров в зависимости от сорта хранимой нефти или нефтепродуктов устанавливается главным образом в зависимости от условий взаимодействия хранимой жидкости с материалом, из которого сооружается хранилище. При этом учитывается необходимость минимального расхода металла на их возведение.

1. Типы резервуаров, применяемых на предприятии

Нефтяные резервуары по назначению подразделяются на сырьевые, технологические и товарные. Сырьевые резервуары служат для приёма обводнённой нефти с месторождений. Технологическими считаются резервуары для предварительного сброса воды, а также резервуары, используемые как отстойники.

Резервуары на территории деятельности ЦДНГ-6 вблизи населенного пункта Кама-Исмагилово НПУ «Лениногорскнефть» в которые поступает обезвоженная или обессоленная нефть для последующей сдачи в магистральный трубопровод, называются товарными.

Для удобства обслуживания и сокращения длинны трубопроводной обвязки, резервуары на нефтяных месторождениях строят группами отдельно от установок. Группу сырьевых и технологических резервуаров, сосредоточенных в одном месте, обычно называют резервуарным парком, если в составе этой группы имеются товарные резервуары, то её называют товарным парком.

Нефтяные резервуары строят из несгораемых материалов. Различают наземные, полуподземные и подземные резервуары. На нефтяных месторождениях наибольшее распространение получили цилиндрические стальные наземные резервуары, реже применяются полузаглубленные или заглубленные железобетонные.

Вертикальные стальные резервуары (РВС) стандартизованы и различаются по номинальным объёмам. Так, например, резервуар РВС-1000 имеет номинальный объём 1000 м3, РВС-3000 - соответственно 3000 м3.

Основными элементами вертикального стального резервуара являются днище, корпус и крыша. Днище укладывается на специальное основание - фундамент. Вокруг фундамента для отвода ливневых вод устанавливают кювет с уклоном в сторону канализационной сети.

Рисунок 1- Цилиндрический сварной вертикальный стальной резервуар РВС

РВС применяются для хранения пластовой и пожарной воды, нефтесодержащих стоков, нефтепродуктов, жидких минеральных удобрений и пищевых жидких продуктов (при условии обеспечения санитарно-гигиенических норм), агрессивных химических продуктов; изотермические резервуары для хранения сжиженных газов; баки-аккумуляторы для горячей воды.

2. Технология монтажа резервуара

2.1 Основные принципы организации монтажных работ

Монтажом называется производственный процесс, связанный со сборкой и установкой оборудования, отдельных конструкций или всего сооружения, заранее изготовленного целиком или по частям. От правильной организации монтажных работ зависят сроки монтажа и его качество.

Организация монтажных работ характеризуется применением на монтаже мобильных грузоподъемных средств, укрупнением монтируемых элементов в крупные блоки и высоким качеством монтажа.

Монтаж технологических металлоконструкций является трудоёмким процессом в связи с тем, что технологические металлоконструкции обычно индивидуальные. Это обстоятельство обуславливает сложность типизации методов монтажа технологических металлоконструкций.

Организация работ по монтажу металлических конструкций разрабатывается в проекте организации строительства и в проекте производства работ. Проект организации строительства входит в виде раздела в состав проектного задания, а проект производства работ является рабочим проектом. Монтаж металлических конструкций должен производиться только по проекту производства работ или по технологическим запискам, которые составляются для монтажа отдельных мелких конструкций или оборудования.

Перед монтажом металлических конструкций необходимо закончить работы по возведению фундаментов, планировке площади, устройству постоянных и временных дорог.

Для производства монтажных работ к месту монтажа подводят электроснабжение для подключения сварочных аппаратов и монтажных кранов. Устраивают пути под краны. Вблизи монтажной площадки сооружают бытовые помещения, передвижные инструментальные склады и комнаты производителей работ. При необходимости около места монтажа устраивают площадку для складирования и укрупнительной сборки.

При монтаже технологических металлоконструкций рабочие-монтажники имеют дело со сложными тяжёлыми подъёмами, работают на большой высоте почти без ограждений, пользуются самыми различными видами монтажных приспособлений, производят работы по соединению монтажных узлов при помощи болтов или электросварки.

В этих сложных условиях вопрос безопасного ведения монтажных работ приобретает большое значение. Поэтому все вновь поступающие рабочие могут быть допущены к работе только после прохождения:

вводного (общего) инструктажа по технике безопасности;

инструктажа по технике безопасности непосредственно на рабочем месте.

2.2 Подготовительные работы

Для обеспечения безопасной работы на высоте устраивают подмости, временные площадки и люльки. Это особенно важно при монтаже металлических конструкций на большой высоте, где все соединения отдельных элементов, марок и узлов осуществляют на болтах или сваркой. Применение монтажных подмостей увеличивает стоимость монтажных работ, но зато создает безопасные условия труда монтажников. Исходя из этих условий, вытекают следующие требования, предъявляемые к подмостям:

а) необходимо устанавливать их на элементе до его подъёма;

б) они должны быть сборно-разборными, лёгкими и по возможности инвентарными; обладать достаточной прочностью и устойчивостью.

Подмости должны отвечать следующим конструктивным требованиям:

а) иметь ограждения (перила) высотой 1000мм;

б) настил следует изготовлять из металлического листа или из досок толщиной не менее 40мм;

По своему назначению различают два вида подмостей: подвесные, закрепляемые на смонтированных конструкциях, и наземные, устанавливаемые на земле и не связанные со смонтированными конструкциями.

Подвесные подмости закрепляют около мест примыкания стропильных и подстропильных ферм, подкрановых балок и других элементов к колоннам. Их крепят перед установкой самой колонны, а снимают при помощи монтажных кранов.

Подмости имеют разнообразную конструкцию. Их выполняют из уголков с деревянным или металлическим настилом. Подмости крепятся к строительным элементам крюками или другими приспособлениями.

Для производства монтажных работ применяются монтажные мачты, шевры, порталы, различные подъемники и грузоподъемные краны. В большинстве случаев от правильного выбора монтажных механизмов зависит экономическая эффектность всего монтажа. При выборе механизмов для монтажа каких-либо отдельных конструкций цеха, сооружения, галерей, эстакад или резервуаров учитывают объем и вес монтируемых конструкций, наибольшую высоту подъема отдельных элементов и необходимый вылет стрелы монтажного механизма. Только при наличии всех необходимых данных производят выбор монтажного механизма с обязательным учетом местных условий на монтажной площадке.

Для подъема металлоконструкций и их установки в проектное положение производят закрепление поднимаемых элементов к крюку грузоподъемного крана - строповку

Безопасность работ, возможность легкого оперирования с элементом при его подъеме и установке зависят от правильной строповки. Строповку выполняют при помощи стального каната - стропа. Длина стропа зависит от геометрических размеров конструкций.

Работы по строповке грузов и конструкций производят специально выделенный для этого человек - стропальщик.

а) соответствие грузоподъемности стропа весу поднимаемого груза;

б) правильность закрепления стропа;

в) возможность свободного прохода груза около близкостоящих конструкций или оборудования;

г) отсутствие людей возле поднимаемого груза.

В местах прикрепления стропа к верхнему поясу фермы, для предохранения повреждения уголков фермы и каната, под него подкладывают инвентарные подкладки.

2.3 Монтаж резервуаров

2.3.1 Монтаж днища резервуара

К монтажу днища приступают только после приемки основания резервуара и фундамента под шахтную лестницу и разметки рисок, определяющих проектное положение окраек днища резервуара по отношению к разбивочным осям и окружности резервуара. Разметка выполняется при помощи теодолита и рулетки. При сборке днища резервуара должна быть обеспечена сохранность основания (фундамента) и гидроизолирующего слоя от воздействия различных монтажных нагрузок. При наличии остаточной деформации на периферийных участках центральной части днища до установки полотнища в проектное положение необходимо выполнить их правку.

Монтаж днища производится в следующей последовательности:

а) Укладывают в проектное положение окрайки, контролируя правильность их укладки с помощью разметочного приспособления, закрепленного в центре основания. По окончании сборки кольца окраек необходимо проверить:

- отсутствие изломов в стыках окраек;

- отсутствие прогибов и выпуклостей;

- горизонтальность кольца окраек;

- соответствие зазоров проектным.

При разработке технологии сборки элементов днища, имеющего кольцо окраек, должно быть предусмотрено следующее:

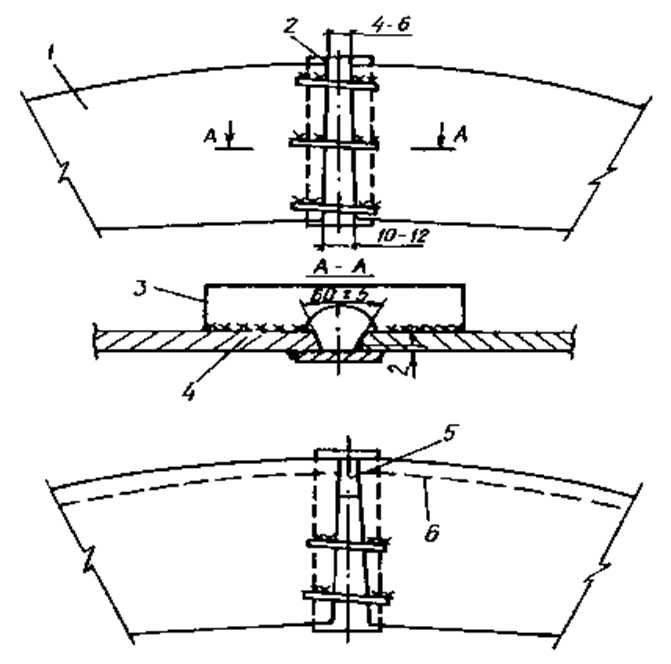

1 - окрайка; 2 - окрайка; 3 - гребенка; 4 - сварочный шов;

5 - частичная сварка; 6 -риска установки первого пояса

Рисунок-2 Схема сварки стыков окраек

б) Прихватывают собранное кольцо окраек и сваривают радиальные щиты в проектном положении на длине 200-250 мм в зоне расположения стенки.

Остальную часть шва между элементами окраек доваривают после сварки кольцевого шва, соединяющего стенку с днищем. Такая технология сварки позволяет снизить напряжения после сварки в кольцевом шве за счет усадки, которая компенсируется изменением зазоров между элементами окраек.

Накатывают рулон на основание и устанавливают его в положение 1 как показано на рис.10, при этом начальный участок полотнища должен быть прижат к днищу рулона.

При наличии остаточной деформации на периферийных участках центральной части днища до установки полотнища в проектное положение необходимо выполнить их правку.