ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 83

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное автономное

образовательное учреждение

высшего образования

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Институт цветных металлов

Кафедра общей металлургии

КОНТРОЛЬНАЯ РАБОТА

по «Оборудование цехов ОМД»

наименование дисциплины

«Оборудование прокатных цехов»

тема (вариант)

Преподаватель ________ _____________

подпись, дата инициалы, фамилия

Студент ЗЦМ 19-01Б ________ Булгаков П.С.

номер группы подпись, дата инициалы, фамилия

Красноярск 2023

Содержание

-

ОБОРУДОВАНИЕ ПРОКАТНЫХ ЦЕХОВ 3-

Элементы основного оборудования прокатных станков 3 -

Классификация прокатных станов 11

-

Литература 18

ОБОРУДОВАНИЕ ПРОКАТНЫХ ЦЕХОВ

Все оборудование делят на две группы: основное оборудование и вспомогательное.

Оборудование, предназначенное для выполнения основной технологической операции – пластической деформации металла, называется основным оборудованием. Линия, по которой располагается основное оборудование, называется главной линией прокатного стана.

Оборудование, предназначенное для выполнения всех остальных технологических операций, называют вспомогательным оборудованием.

К вспомогательным технологическим операциям относят нагрев металла в нагревательных печах и колодцах; охлаждение проката на холодильниках различной конструкции; порезку металла на ножницах и пилах; правку проката в правильных машинах; рольганги для транспортировки полосы; манипуляторы для перемещения полосы вдоль валков; кантователи для поворота полосы вокруг продольной оси (кантовки) и др. Комплекс основного и вспомогательного оборудования для деформации металла во вращающихся валках называют прокатным станом.

1.1. Элементы основного оборудования прокатных станов

Главная линия прокатного стана

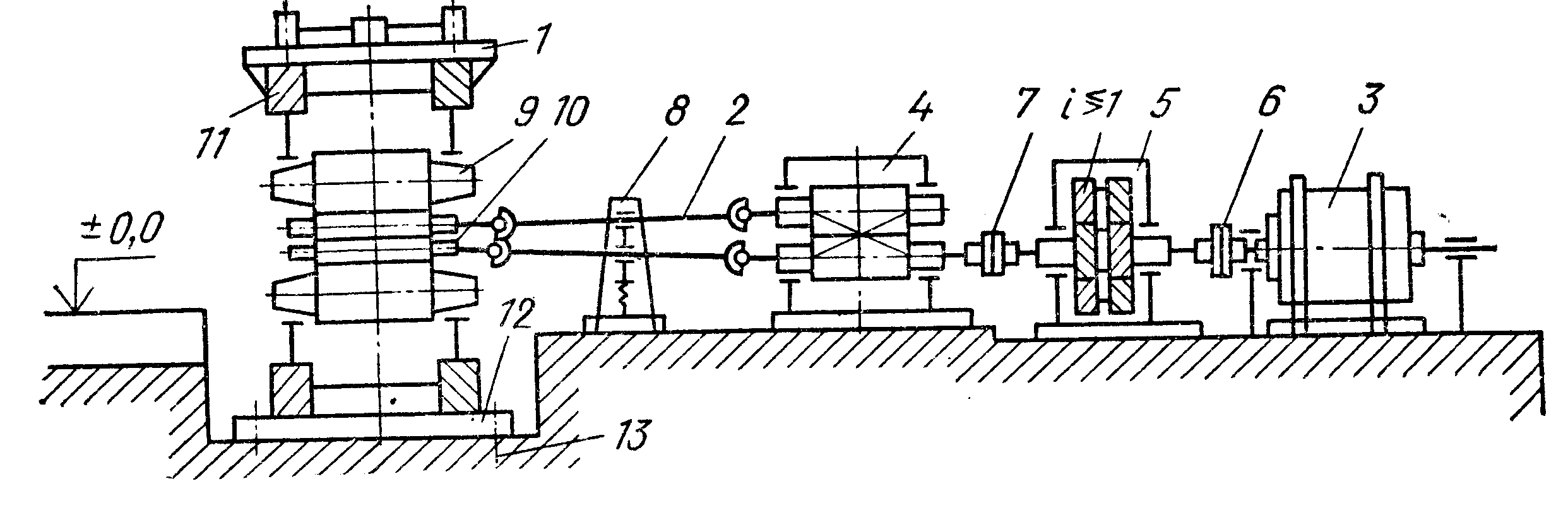

На главной линии прокатного стана располагается основное оборудование: рабочая клеть; передаточные механизмы, служащие для передачи вращения валкам от двигателя; двигатель (рис. 1).

Рис. 1. Схема главной линии четырехвалковой рабочей клети:

1 – рабочая клеть; 2 – универсальные шпиндели;

3 – электродвигатель (главный привод); 4 – шестеренная клеть; 5 – редуктор; 6 – моторная муфта; 7 – коренная муфта; 8 – пружинное уравновешивающее устройство шпинделей; 9 – опорные неприводные валки; 10 – рабочие приводные валки; 11 – станина; 12 – плитовина; 13 – анкерный болт

Рабочая клеть (1) – предназначена для пластической деформации металла между вращающимися валками.

Соединительные шпиндели (2) – для передачи вращения рабочим валкам от шестеренной клети.

Шестеренная клеть (4) – для разделения крутящего момента между валками от одного двигателя.

Коренная муфта (7) – передает вращение валу ведущей шестерни шестеренной клети от вала редуктора.

Редуктор (5) – для изменения крутящего момента и числа оборотов двигателя при передаче вращения от двигателя к рабочим валкам.

Моторная муфта (6) – соединяет вал двигателя с ведущим валком

редуктора.

Электродвигатель (3) – создает, необходимый для пластической деформации металла крутящий момент и мощность.

Рабочая клеть

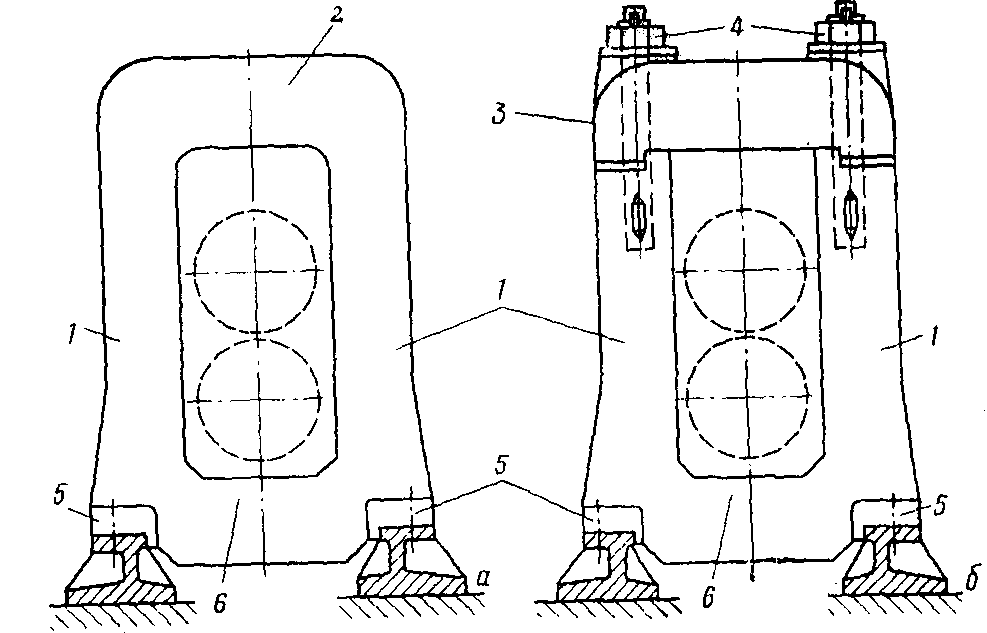

Рабочая клеть прокатного стана является основным узлом, в котором производится прокатка металла. Рабочая клеть состоит из следующих элементов: двух станин (рис. 22) (за исключением многовалковых и специальных клетей), скрепленных между собой и установленных на фундаментных плитах; валков с подушками и подшипниками; установочных механизмов для регулировки положения валков; валковой арматуры и др.

| Рис. 2. Станины рабочей клети: а – закрытые; б – открытые; 1 – вертикальная стойка; 2 – верхняя поперечина; 3 – крышка; 4 – болты; 5 – горизонтальные лапы; 6 – нижняя поперечина |

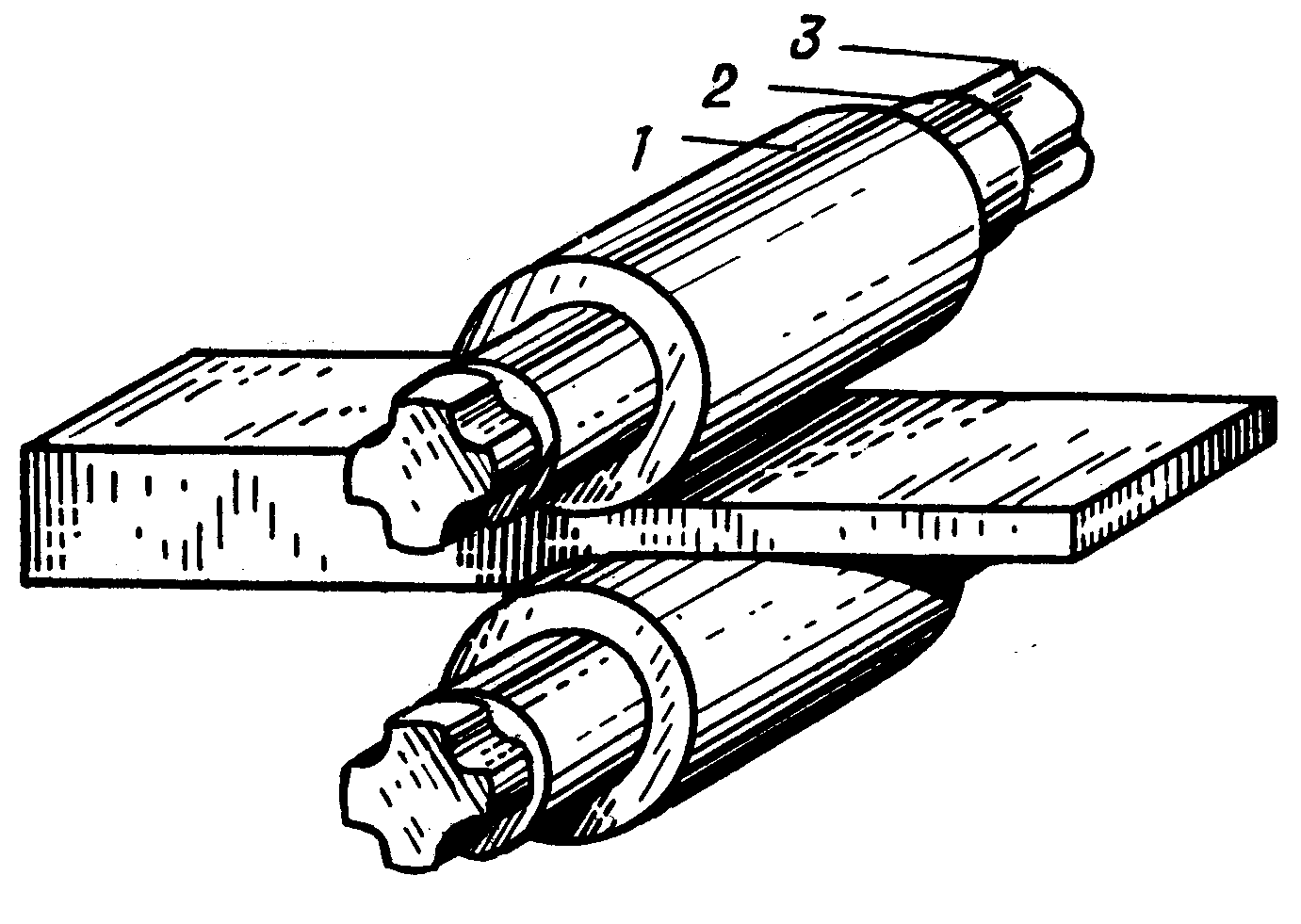

Прокатные валки

Прокатный валок состоит из следующих основных элементов (рис. 3): бочки (1), представляющей собой среднюю часть валка, по которой происходит соприкосновение валка с прокатываемым металлом; двух шеек (2), расположенных по обе стороны бочки, которыми валок устанавливается в подшипниковых узлах; трефов или лопастей (3), расположенных на обоих концах валков и служащих для соединения валка с муфтой и шпинделем с целью приведения валка во вращение.

Основными служебными свойствами прокатных валков являются износостойкость и прочность.

| Рис. 3. Листовой валок: 1 – бочка валка; 2 – шейка; 3 – треф или лопасть |

Валки блюмингов, слябингов, обжимных клетей сортовых станов и станов холодной прокатки изготавливают из литой или кованой стали марки 45, 55Х, 60ХН, 90ХФ и др. Чугунные валки, в том числе легированные хромом и никелем, а также с отбеленным (закаленным) поверхностным слоем, применяют для сортовых и листовых станов горячей прокатки, когда требуется высокая износостойкость.

Подшипники прокатных валков

Валки прокатных станов своими шейками опираются на подшипники. Подушки валков с подшипниками устанавливаются в окнах станин. Подшипники являются ответственной деталью в рабочей клети стана, они испытывают нагрузки в несколько раз превышающие допускаемую в подшипниках других машин, от их стойкости зависит точность прокатного профиля, производительность стана, себестоимость продукции. Подшипники прокатных станов можно разделить на две группы: подшипники скольжения и качения.

На современных станах устанавливают роликовые подшипники качения или подшипники жидкостного трения (ПЖТ).

Роликовые многорядные подшипники просты в эксплуатации, не требуют герметизации и хорошо самоустанавливаются, имеют продолжительный срок службы. Коэффициент трения в роликовых подшипниках мал и достигает 0,001-0,005. Подшипники жидкостного трения состоят из конической втулки, плотно закрепленной на шейке валка, и вкладыша с тонким слоем баббитовой заливки, которая тщательно обрабатывается. В зазор между втулкой и вкладышем под давлением попадает жидкая очищенная смазка. Принцип работы этих подшипников заключается в том, что между шейкой вала и подшипником всегда сохраняется масляная пленка, благодаря чему шейка валка как бы плавает в подшипнике.

Подшипники жидкостного трения обеспечивают точную настройку стана, имеют низкий коэффициент трения (0,001-0,008) и практически не изнашиваются.

На станах старой конструкции использовались подшипники скольжения (бронзовые, латунные) и текстолитовые. Текстолитовые подшипники и сейчас используются на обжимных станах, они экономичны, смазываются и охлаждаются водой, имеют низкий коэффициент трения (0,003-0,006), однако быстро изнашиваются, что отрицательно влияет на точность проката.

Механизмы и устройства для установки валков

Для того, чтобы обеспечить необходимое обжатие в каждом проходе, необходимо устанавливать соответствующее расстояние (раствор) между валками. На прокатных станах, где производится по несколько проходов в одной клети, это расстояние необходимо изменять от прохода к проходу. На станах, где в каждой клети осуществляется только один проход (многоклетевые непрерывные и полунепрерывные станы и др.) в процессе прокатки нужно изменять настройку стана в связи с износом валков.

В двухвалковых клетях расстояние между валками изменяется либо перемещением верхнего валка, либо перемещением двух валков – нижнего и верхнего; в трехвалковых клетях (клети трио) – перемещением верхнего и нижнего валков; в четырехвалковых клетях (клети кварто) – перемещением верхнего валка.

Все виды механизмов для установки валков можно разделить на следующие группы:

-

Нажимные устройства. -

Уравновешивающие устройства для верхних валков. -

Устройства для осевой установки валков.

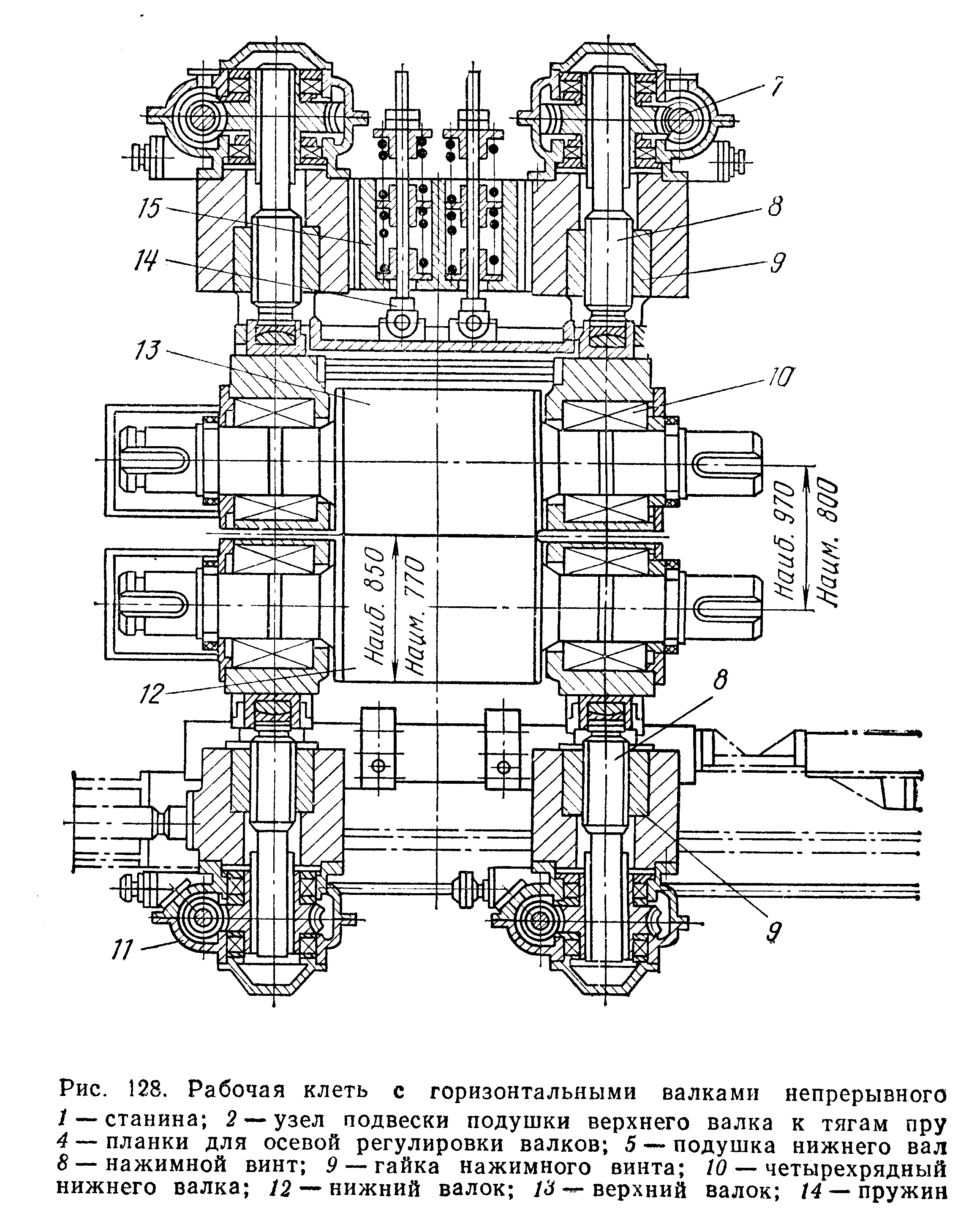

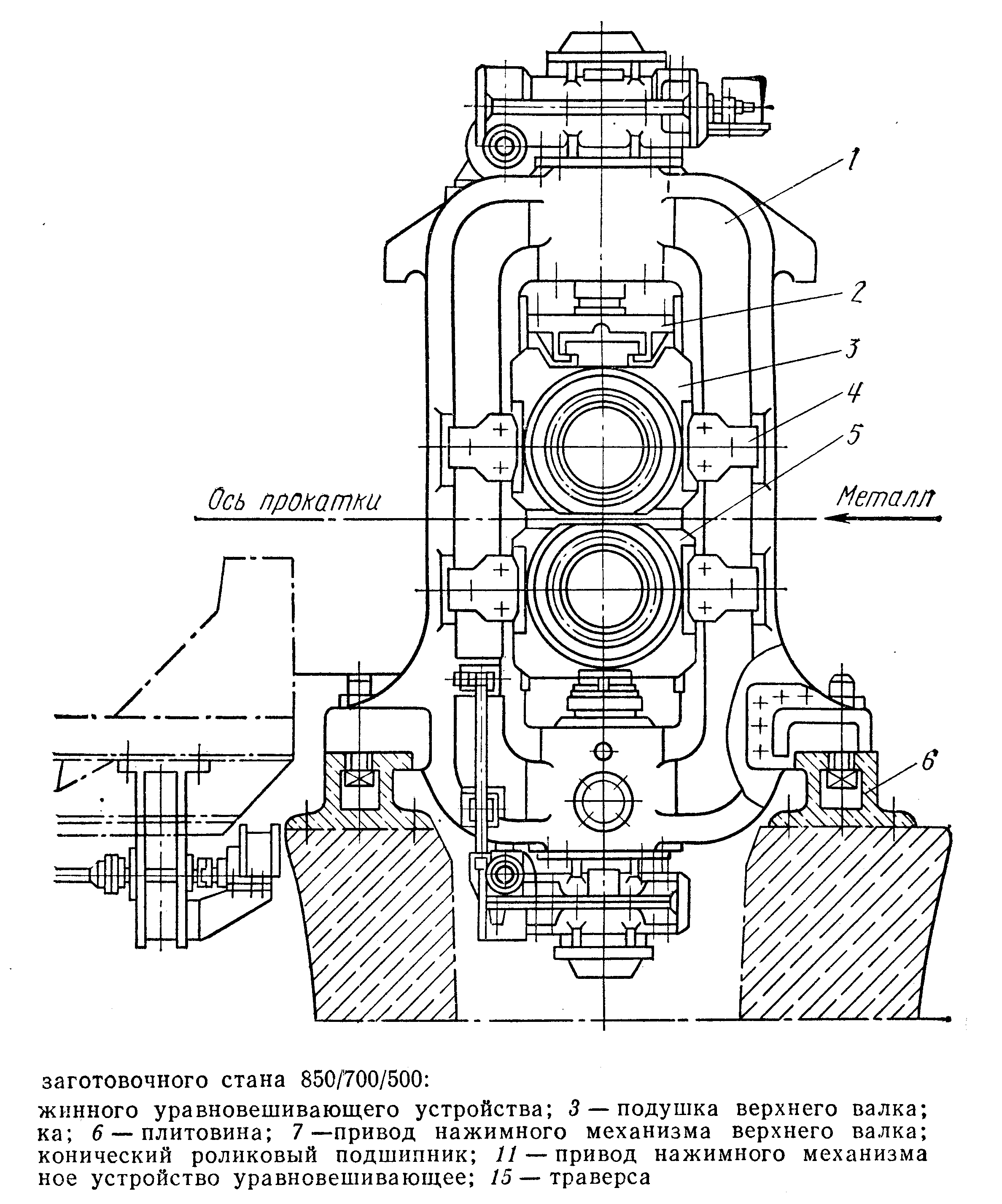

На рис. 4 приведена рабочая клеть непрерывного заготовочного стана.

|  |

| Рис. 4. Рабочая клеть с горизонтальными валками непрерывного заготовочного стана 850/700/500: 1 – станина; 2 – узел подвески подушки верхнего валка к тягам пружинного уравновешивающего устройства; 3 – подушка верхнего валка; 4 – планки для осевой регулировки валков; 5 – подушка нижнего валка; 6 – плитовина; 7 – привод нажимного механизма верхнего валка; 8 – нажимной винт; 9 – гайка нажимного винта; 10 – четырех-рядный конический роликовый подшипник; 11 – привод нажимного механизма нижнего валка; 12 – нижний валок; 13 – верхний валок; 14 – пружинное устройство уравновешивающее; 15 – траверса | |

Вертикальную регулировку положения верхнего и нижнего валков рабочей клети (рис. 4) осуществляют с помощью нажимных механизмов. Нажимной механизм состоит из гайки 9, закрепленной в станине клети 1, и нажимного винта 8, упирающегося в подушку 3

верхнего валка 13.

Нажимной механизм приводится от электродвигателя, установленного на станине, через червячный редуктор. В осевом направлении положение валков регулируют с помощью планок 4 с болтовыми соединениями или специальных рычажных приспособлений.

Постоянное прижатие подушек верхнего валка к нажимному винту обеспечивается уравновешивающими устройствами, простейшие из которых осуществляют уравновешивание с помощью пружин и тяг, проходящих через отверстие в станинах. Валки большого диаметра, а также шпиндели уравновешивают грузовыми и гидравлическими устройствами.

Соединительные шпиндели

Соединительные шпиндели служат для передачи вращения валкам от шестеренной клети.

Кроме того, они могут передавать вращение от валков одной клети к валкам другой при линейном расположении клетей.

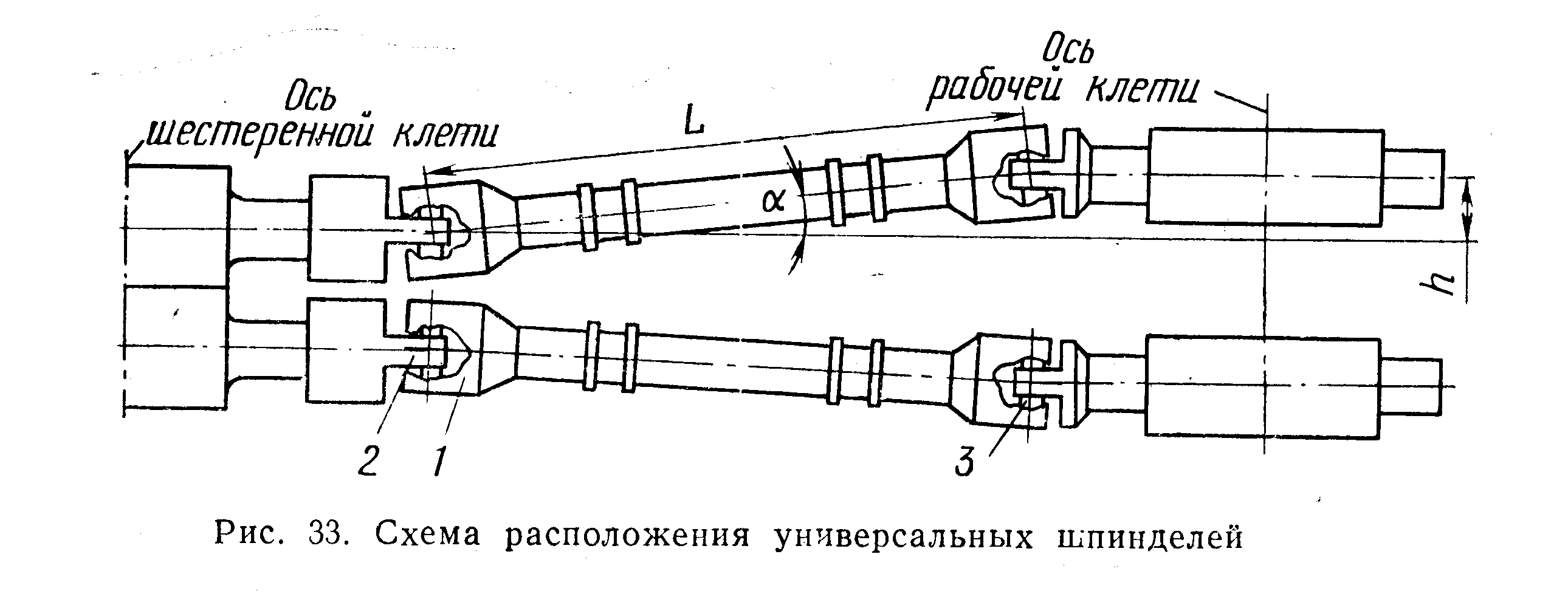

На современных прокатных станах применяют универсальные шпиндели, устроенные по принципу шарнира Гука, и позволяют передавать вращения валкам при значительном отклонении осей шестеренных и прокатных валков, получающемся при подъеме верхнего валка (рис. 5).

Рис. 5 Схема расположения универсальных шпинделей

Универсальные шпиндели работают плавно, без ударов.

Шарнир шпинделя состоит из головки шпинделя 1, лопасти 2 на конце рабочего или шестеренного валка, бронзовых вкладышей 3 и сухаря, соединяющего их. Один из шарниров шпинделя закреплен на конце ведущего вала шестеренной клети, а другой – со стороны валка и может перемещаться в осевом направлении при перемещении верхнего валка вниз или вверх.

Длина шпинделя L определяется из допустимого угла наклона и необходимого максимального расстояния между осью валка и осью ведущего вала L =h/tg.

1.2. Классификация прокатных станов

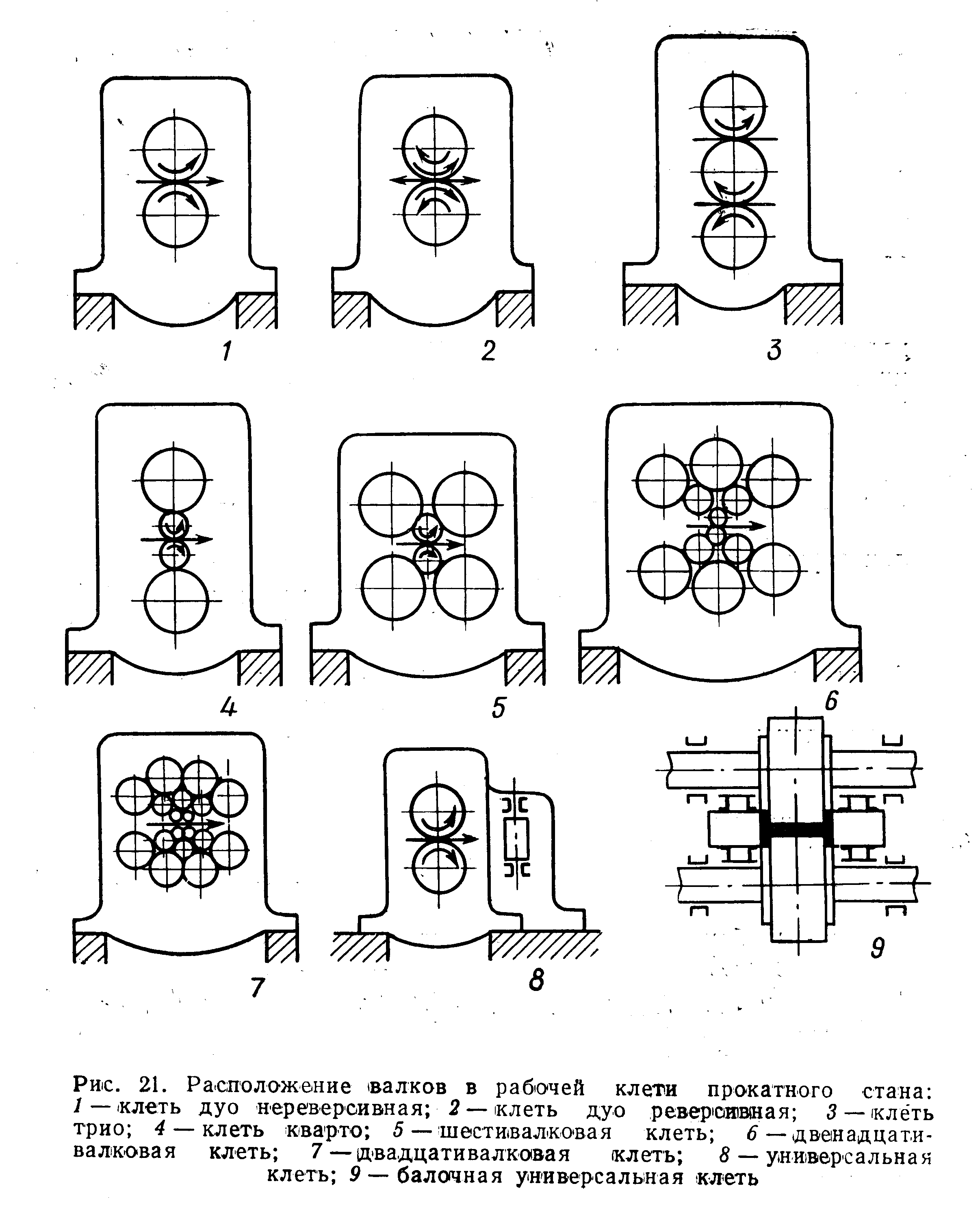

Прокатные станы классифицируются по следующим признакам: по количеству и расположению валков в рабочих клетях; по расположению рабочих клетей; по назначению.

Количество и расположение валков в рабочих клетях

По этому признаку различают клети (рис. 6):

-

двухвалковые (дуо); -

трехвалковые (трио); -

четырехвалковые (кварто); -

многовалковые (шестивалковые, 12-валковые, 20-валковые и др.); -

универсальные; -

специальной конструкции.

| Рис. 6. Расположение валков в рабочей клети прокатного стана: 1 – клеть дуо нереверсивная; 2 – клеть дуо реверсивная; 3 – клеть трио; 4 – клеть кварто; 5 – шестивалковая клеть; 6 – двенадцативалковая клеть; 7 – двадцативалковая клетъ; 8 – универсальная клеть; 9 – балочная универсальная клеть |