Файл: Контрольная работа по теме Разработка проектных решений автоматизированной системы управления технологическим процессом.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 127

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, а также 8 отдельных дискретных входов (1 и 0). Также в приборе имеется 2 аналоговых выхода (4…20 мА) и 8 дискретных (реле) с максимально допустимым током нагрузки 5 А при напряжении не более 250 В переменного тока, а также 3 А при напряжении не более 30 В.

Шкаф управления (коммутатор)

Рисунок 5. Шкаф управления электроприводом

Шкаф управления имеет металлический корпус. В состав шкафа входят аппараты защиты силовых цепей и цепей управления, коммутационное оборудование, клеммные колодки для присоединения кабелей питания и управления. Ввод кабелей внутрь корпуса шкафа осуществляется через сальниковые вводы, расположенные в верхней и нижней части. Кнопки управления размещены на лицевой части дверцы корпуса шкафа и имеют цветовое и текстовое обозначение.

Шкаф управления электроприводом затвора тип ШУЗ QT 220В (для управления электроприводами тип QT1, QT2, с напряжением питания 220В).

Исполнительные механизмы

Рисунок 6. Регулирующий клапан с электроприводом КР-1

Клапан КР-1 предназначен для регулирования открытия и закрытия среды. Рабочая среда должна быть совместима с материалом внутренних частей клапана. Область применения нефтегазовая промышленность. Управление осуществляется посредством 3-х позиционного привода ANT 40.11 с напряжением питания 230 В. Привод оснащен электронным выключателем, основанным на нарастающей силе, передающей остановку внутреннего оборудования или клапана. Скорость хода и выходная характеристика привода настраиваются.

Диапазон рабочих температур от +2 до +150°C. Максимальное рабочее давление 16 атм. Потребляемая мощность электропривода 0,018 кВт.

Рисунок 7. Оповещатель комбинированный светозвуковой

Оповещатель предназначен для светового и звукового оповещения о неисправностях контрольно-измерительных приборов в составе САР.

Описание постановки задачи выполняется на основании предварительного алгоритма работы, сформулированного в разделе «Предварительные проектные решения». Алгоритм сформулирован так:

Таблица решений.

Отобразим все возможные комбинации сигналов КИП и представим для них решения (действия исполнительных механизмов).

Таблица 1. Таблица решений САР.

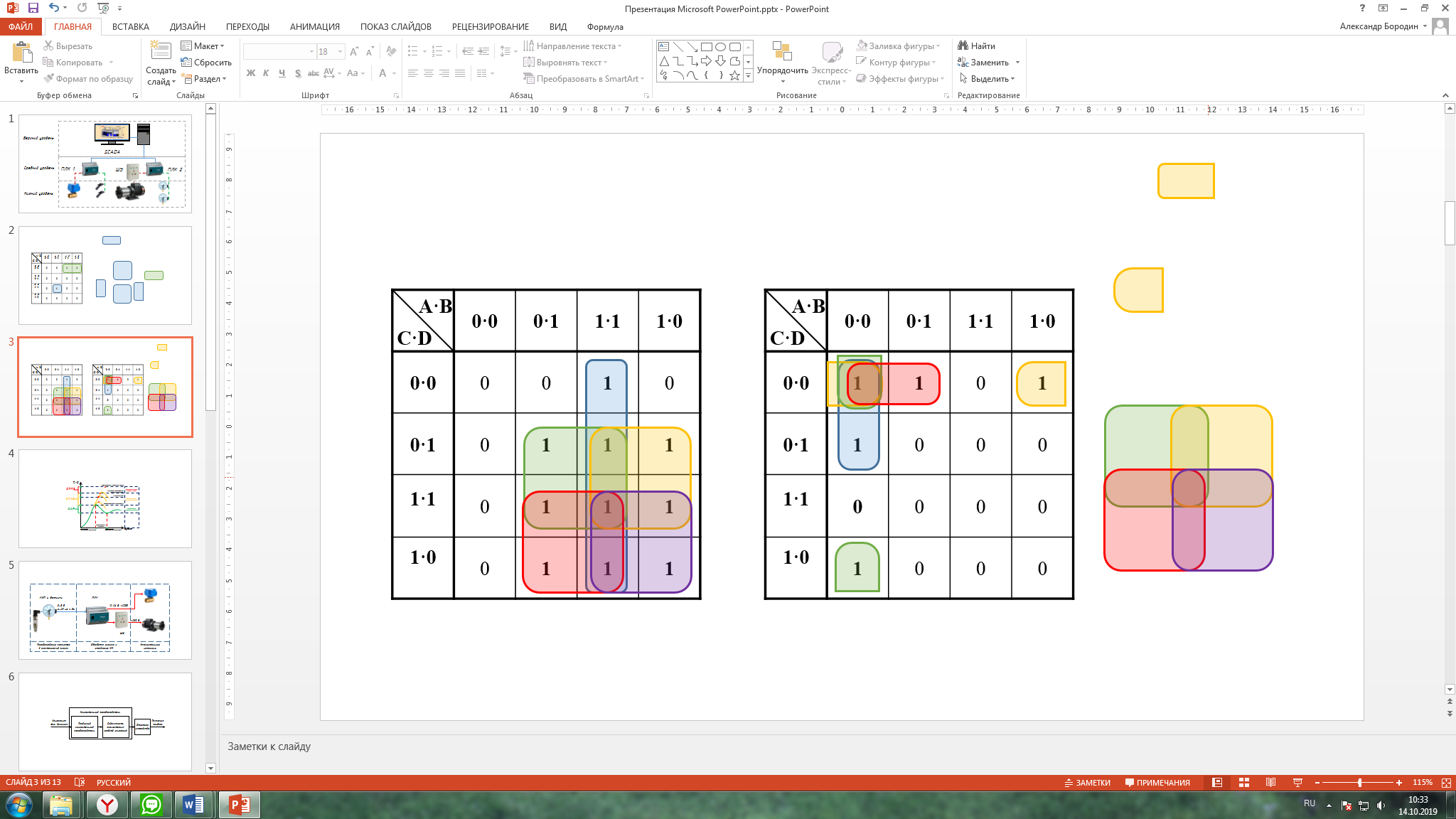

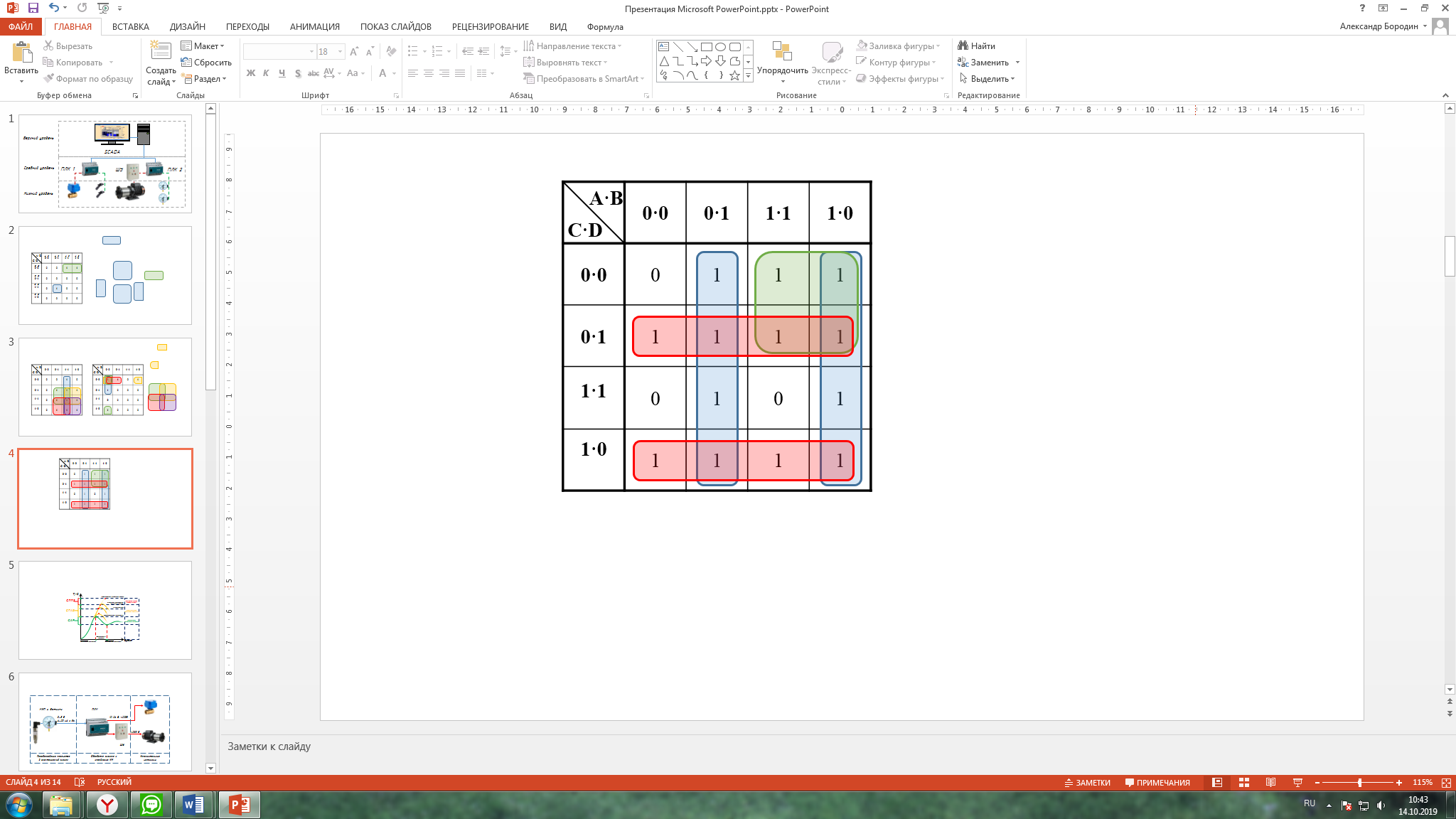

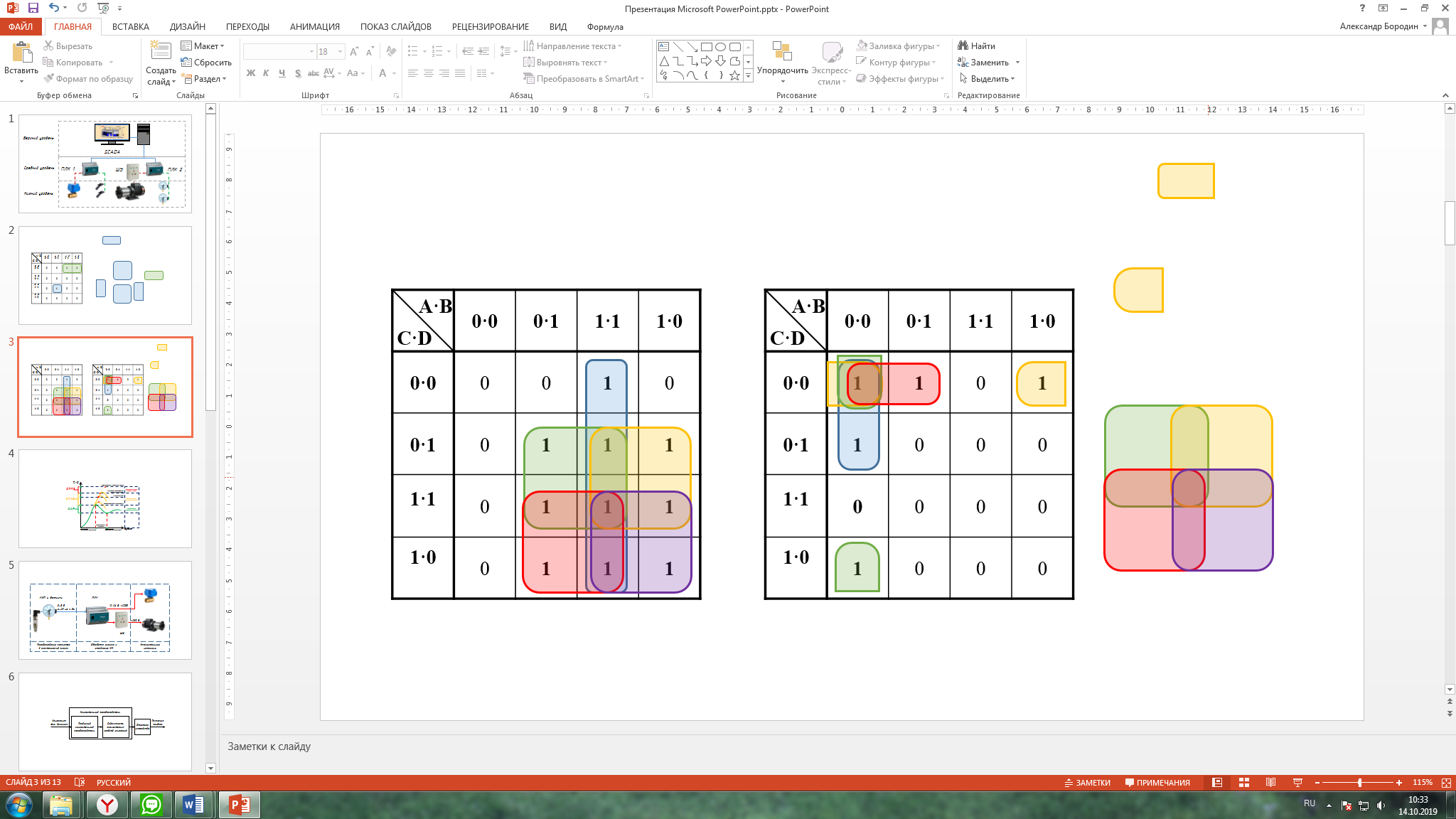

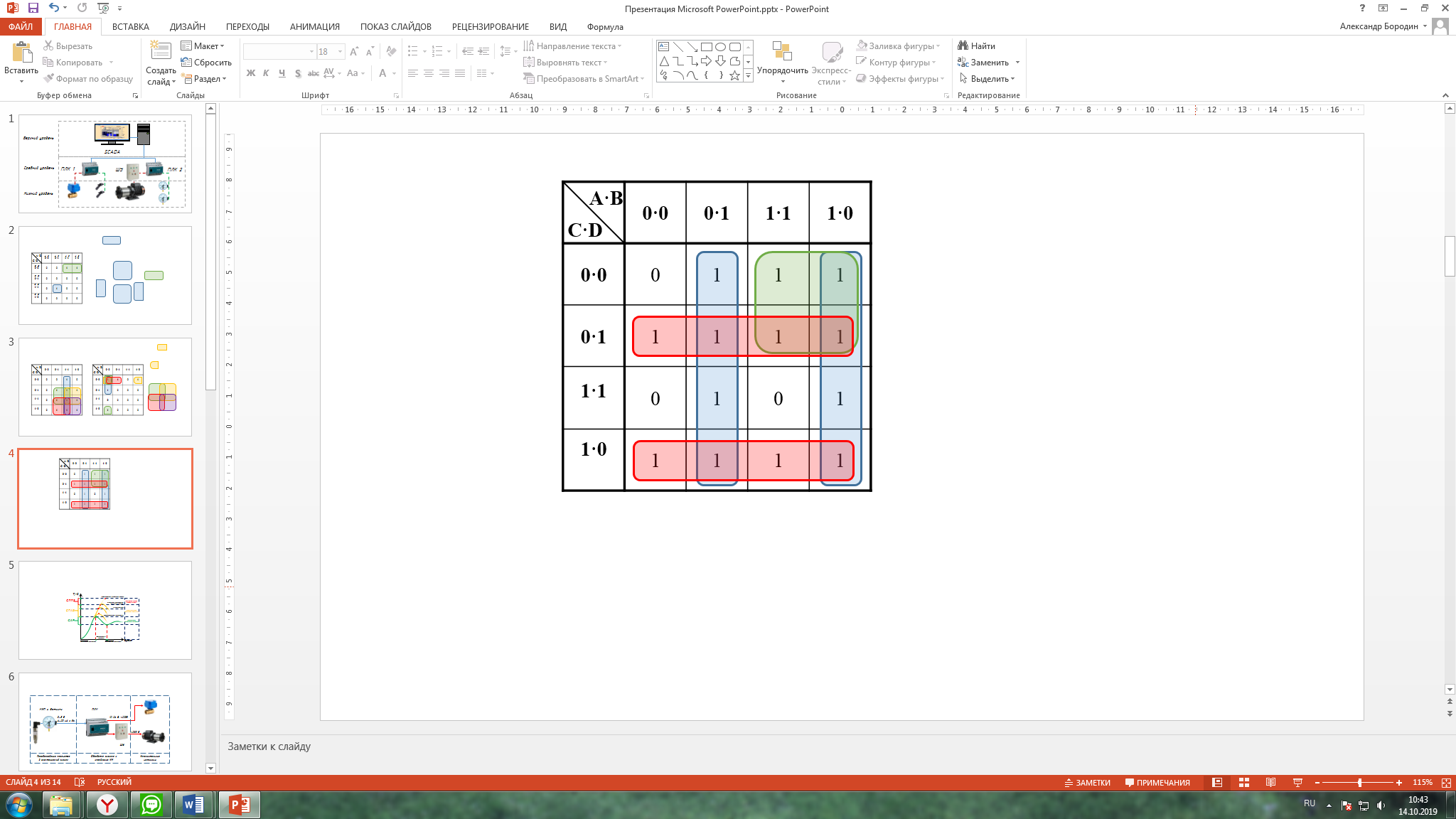

Карты Карно.

а) б)

Рисунок 8. Карты Карно для закрытия (а) и открытия (б) задвижки

Рисунок 9. Карты Карно для сигнала неисправности

Математическое описание.

Далее для каждой карты Карно составляется математическое описание.

Функциональная блоковая диаграмма (логическая схема).

Рисунок 10. FBD закрытия задвижки

Рисунок 11. FBD открытия задвижки

Рисунок 12. FBD сигнала «Неисправность»

Контрольный пример.

Далее выполним симуляцию всех возможных состояний из таблицы решений для сопоставления результатов с табличными. Ниже приведем один контрольный пример строки №6 таблицы решений для полной FBD.

Рисунок 13. Контрольный пример

Система противоаварийной автоматической защиты – это система управления технологическим процессом, которая в случае выхода процесса за безопасные рамки выполняет комплекс мер по защите оборудования и персонала.

Соответственно, целью данного раздела является разработка СПАЗ, представляющую собой совокупность оборудования нижнего и среднего уровня АСУ ТП. СПАЗ предназначена для возврата технологического процесса в безопасное (нормальное) состояние при отклонении контролируемых параметров в сторону увеличения опасности.

При разработке этого раздела необходимо руководствоваться данными технического задания и следующими условиями:

– привести описание максимально полного перечня возможных аварийных ситуаций на объекте автоматизации и выбрать проектную аварию, для которой будет разработана СПАЗ.

– обеспечить противоаварийную защиту по двум параметрам для одного варианта аварийной ситуации;

– установить пороговые значения выбранных параметров, характеризующих аварийное состояние, исходя из особенностей автоматизируемого процесса;

– обеспечить 100%-е резервирование контрольно-измерительных приборов для повышения надежности СПАЗ;

– определить оптимальные места размещения контрольно-измерительных приборов и исполнительных механизмов.

– разработать алгоритм включения одного исполнительного механизма.

Основной функцией безопасности, для выполнения которой предназначена любая система противоаварийной защиты технологического объекта, является автоматическое изменение состояния в сторону более безопасного, выполняемое рассматриваемой системой в случае появления потенциально опасного события (например, выхода параметров процесса за безопасные пределы). Содержанием этой функции является совокупность действий, включающих измерительное преобразование и/или контроль соответствующих параметров состояния объекта, а также формирование и передачу на объект такой последовательности заранее определенных управляющих воздействий, которые направлены на предотвращение или снижение вреда.

Перечень возможных аварийных ситуаций:

1. В результате отказа электрозадвижки на линии подачи жидкости – переполнение установки, увеличение давления, как следствие повреждение установки, а далее утечка нагретого жидкости, образование ВОК и последующий взрыв или «пожар-пролива» при наличии источника воспламенения.

2. В результате отказа электрозадвижки на линии подачи пара – увеличение температуры жидкости, перегрев, повышение давления паров, разгерметизация емкости, выход паров наружу, образование ВОК и дальнейшее возгорание.

3. Уменьшение температуры в паровоздушном теплообменнике, приведет к тому, что жидкость не приобретет необходимую вязкость и не обеспечит удовлетворительную работу жидкостьных насосов и форсунок, что может привести к аварийной ситуации. Недогрев топлива ухудшает его транспортирование по трубам и качество распыливания.

4. При достижении отметки выше критической концентрации паров жидкости, образование взрывоопасной концентрации (ВОК) смеси «горючий газ – воздух», ее воспламенение от нагретых поверхностей и последующий взрыв. Температура вспышки определяет температуры, при которой пары жидкости в определенной смеси с окружающим воздухом вспыхивают при соприкосновением с открытым пламенем.

5. При изменении уровня жидкости в установке, возможен перелив из резервуара или оголение ТЭНа, что также приводит к аварийной ситуации.

В качестве проектной аварийной ситуации принимается ситуации №2.

Далее следует определить способы идентификации предаварийного состояния, учитывая тактико-техническое задание, где требуется обеспечить противоаварийную защиту по двум параметрам. Аварийная ситуация будет характеризоваться, во-первых, повышением температуры (выше 100 оС), и, во-вторых, повышением давления (выше 5 атм.).

Таким образом, для идентификации повышения температуры принимается TN7511 датчик-реле температуры с дискретным выходом, для контроля давления – ЭКМ с разделительной мембраной. ЭКМ должны размещаться на верхней части емкости, датчик температуры – на выходном жидкостьном патрубке.

Исходя из задач СПАЗ, формулируется предварительный алгоритм работы: при перегреве жидкости выше 100

Шкаф управления (коммутатор)

Рисунок 5. Шкаф управления электроприводом

Шкаф управления имеет металлический корпус. В состав шкафа входят аппараты защиты силовых цепей и цепей управления, коммутационное оборудование, клеммные колодки для присоединения кабелей питания и управления. Ввод кабелей внутрь корпуса шкафа осуществляется через сальниковые вводы, расположенные в верхней и нижней части. Кнопки управления размещены на лицевой части дверцы корпуса шкафа и имеют цветовое и текстовое обозначение.

Шкаф управления электроприводом затвора тип ШУЗ QT 220В (для управления электроприводами тип QT1, QT2, с напряжением питания 220В).

Исполнительные механизмы

Рисунок 6. Регулирующий клапан с электроприводом КР-1

Клапан КР-1 предназначен для регулирования открытия и закрытия среды. Рабочая среда должна быть совместима с материалом внутренних частей клапана. Область применения нефтегазовая промышленность. Управление осуществляется посредством 3-х позиционного привода ANT 40.11 с напряжением питания 230 В. Привод оснащен электронным выключателем, основанным на нарастающей силе, передающей остановку внутреннего оборудования или клапана. Скорость хода и выходная характеристика привода настраиваются.

Диапазон рабочих температур от +2 до +150°C. Максимальное рабочее давление 16 атм. Потребляемая мощность электропривода 0,018 кВт.

Рисунок 7. Оповещатель комбинированный светозвуковой

Оповещатель предназначен для светового и звукового оповещения о неисправностях контрольно-измерительных приборов в составе САР.

- 1 2 3 4 5 6

Описание алгоритма САР.

Описание постановки задачи выполняется на основании предварительного алгоритма работы, сформулированного в разделе «Предварительные проектные решения». Алгоритм сформулирован так:

-

при наполнении ёмкости подогрева жидкости до 80% датчики уровня А и В замыкаются и выдают сигнал (логическая «1») на ПЛК, который закрывает задвижку («1» на клемму закрытия задвижки); -

при снижении уровня жидкости ниже 40% датчики С и D размыкаются, т.е. сигнал «0», ПЛК выдает сигнал на открытие задвижки, («1» на клемму открытия задвижки); -

при неисправностях КИП срабатывает светозвуковое оповещение («1» на включение светозвукового оповещателя).

Таблица решений.

Отобразим все возможные комбинации сигналов КИП и представим для них решения (действия исполнительных механизмов).

Таблица 1. Таблица решений САР.

| № п/п | A | B | C | D |  |  |  |

| H>80% | H>40% | ||||||

| | 0 | 0 | 0 | 0 | 0 | 1 | 0 |

| | 0 | 0 | 0 | 1 | 0 | 1 | 1 |

| | 0 | 0 | 1 | 0 | 0 | 1 | 1 |

| | 0 | 0 | 1 | 1 | 0 | 0 | 0 |

| | 0 | 1 | 0 | 0 | 0 | 1 | 1 |

| | 0 | 1 | 0 | 1 | 1 | 0 | 1 |

| | 0 | 1 | 1 | 0 | 1 | 0 | 1 |

| | 0 | 1 | 1 | 1 | 1 | 0 | 1 |

| | 1 | 0 | 0 | 0 | 0 | 1 | 1 |

| | 1 | 0 | 0 | 1 | 1 | 0 | 1 |

| | 1 | 0 | 1 | 0 | 1 | 0 | 1 |

| | 1 | 0 | 1 | 1 | 1 | 0 | 1 |

| | 1 | 1 | 0 | 0 | 1 | 0 | 1 |

| | 1 | 1 | 0 | 1 | 1 | 0 | 1 |

| | 1 | 1 | 1 | 0 | 1 | 0 | 1 |

| | 1 | 1 | 1 | 1 | 1 | 0 | 0 |

Карты Карно.

а) б)

Рисунок 8. Карты Карно для закрытия (а) и открытия (б) задвижки

Рисунок 9. Карты Карно для сигнала неисправности

Математическое описание.

Далее для каждой карты Карно составляется математическое описание.

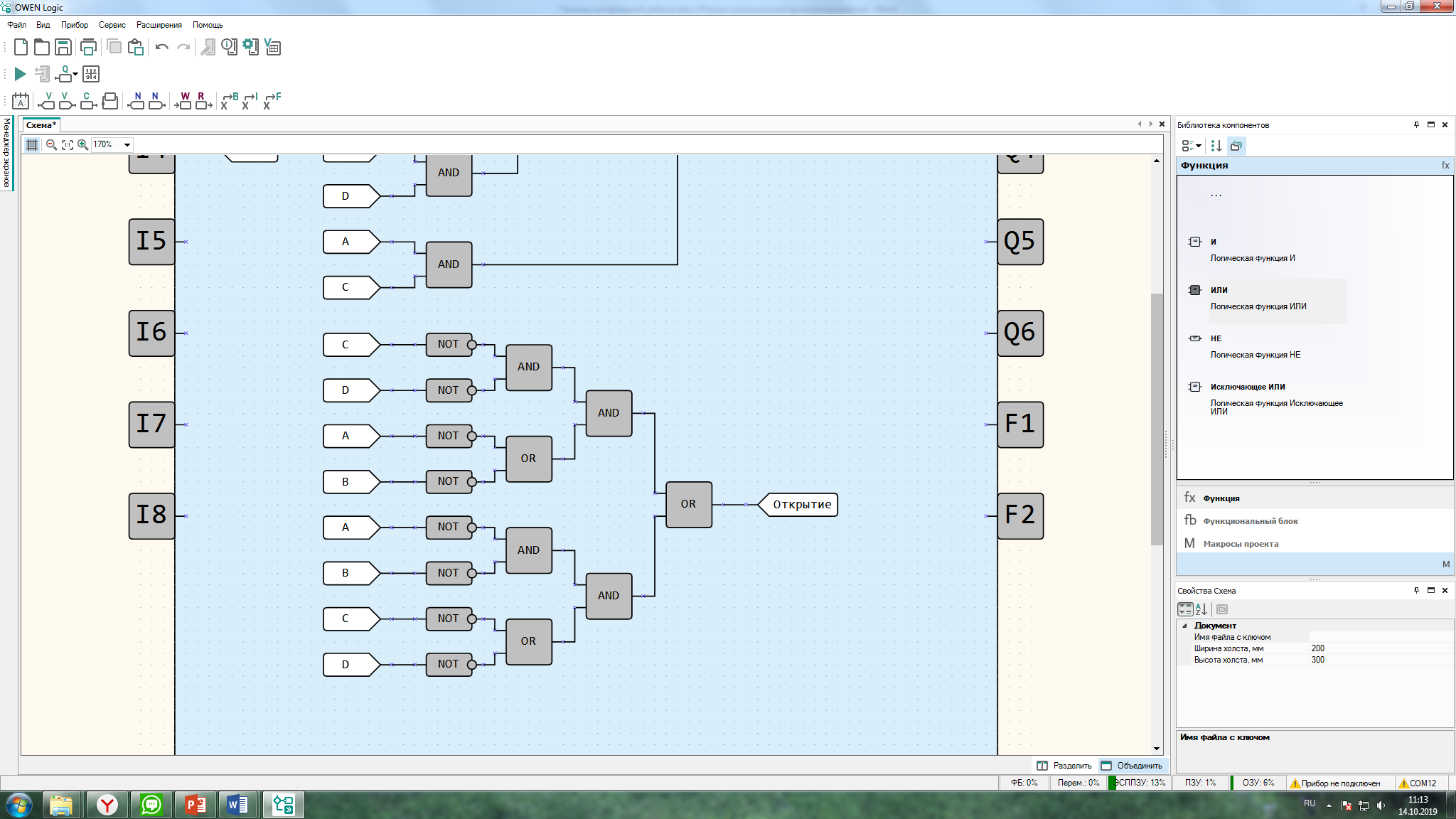

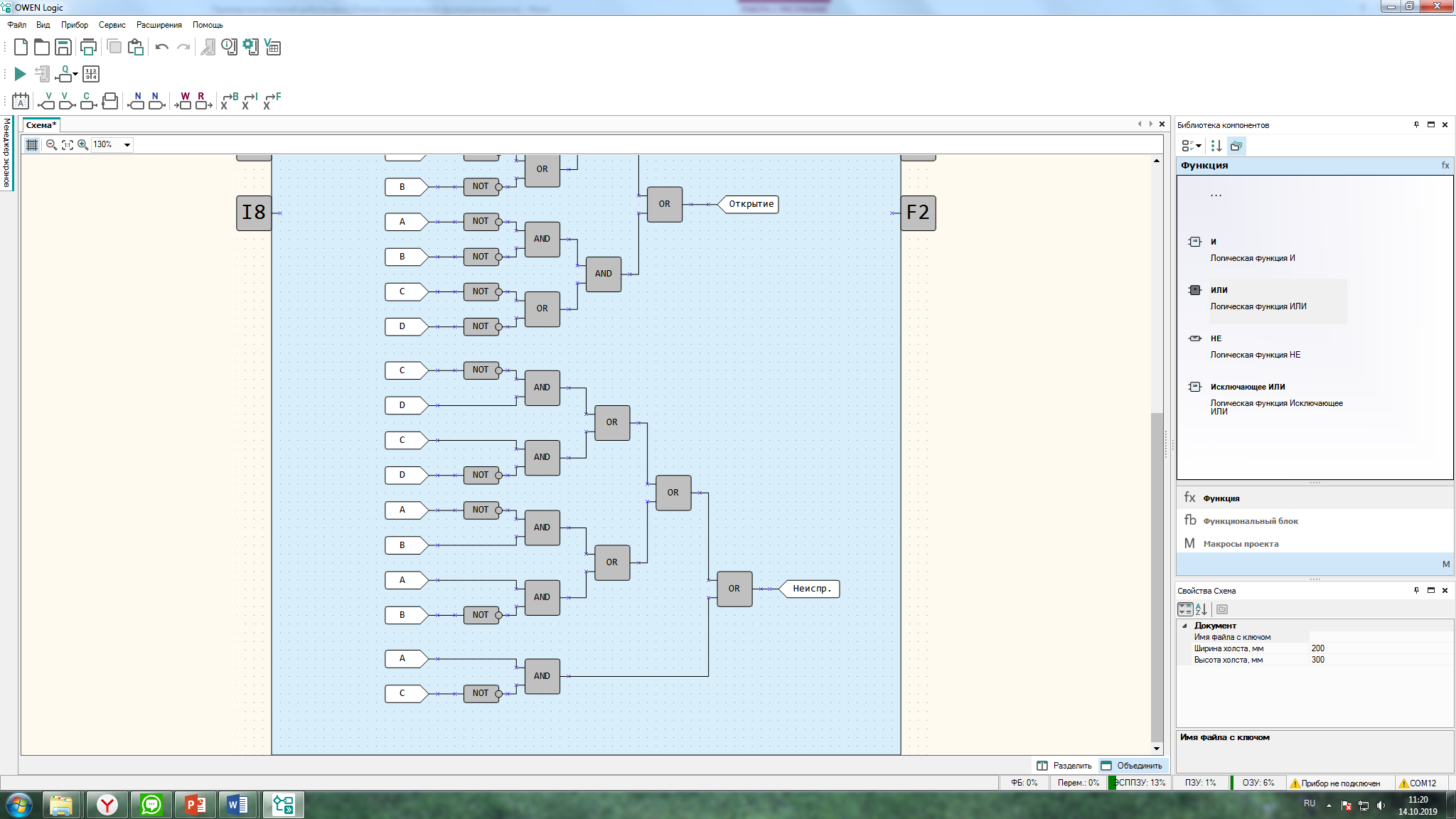

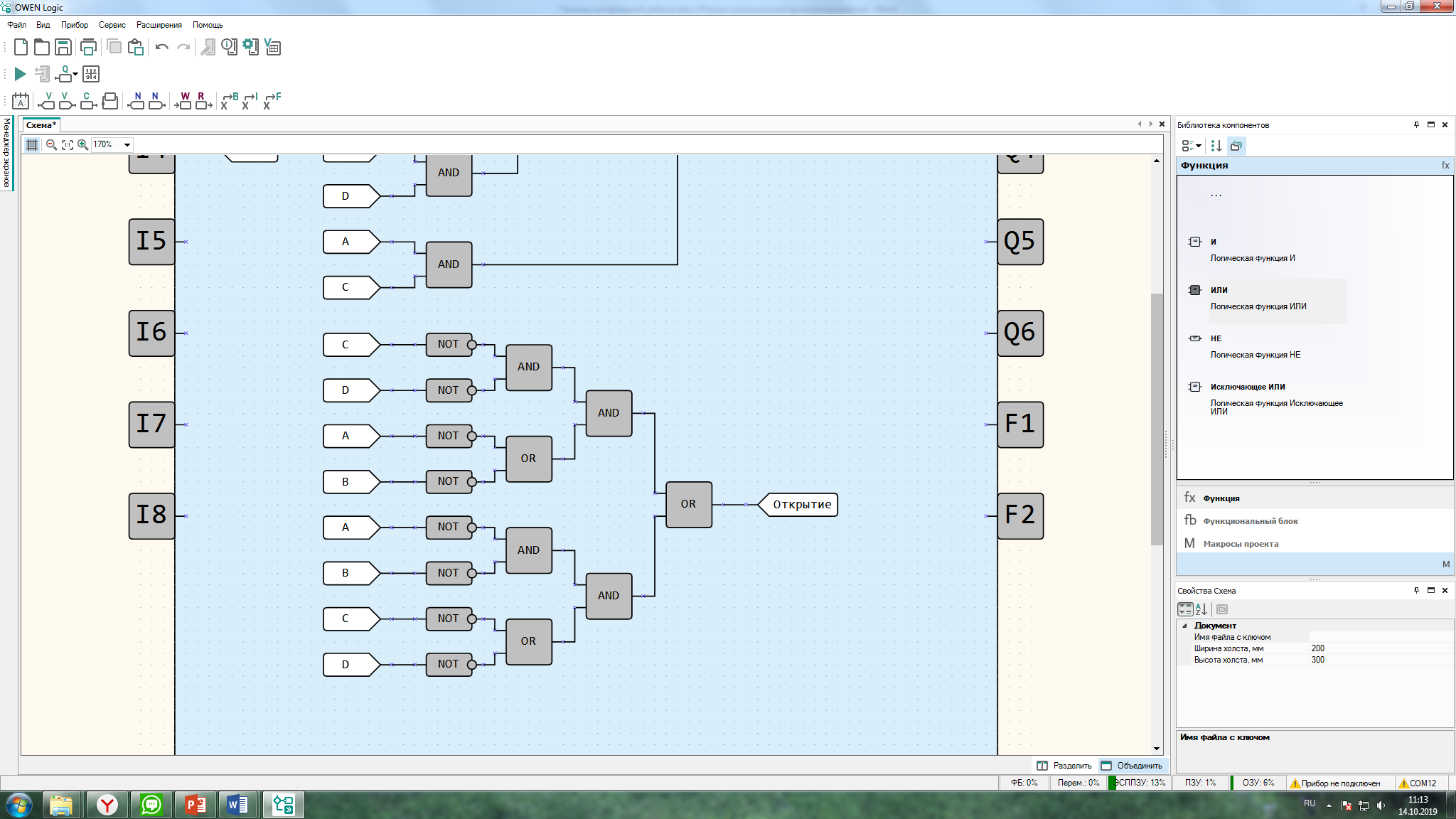

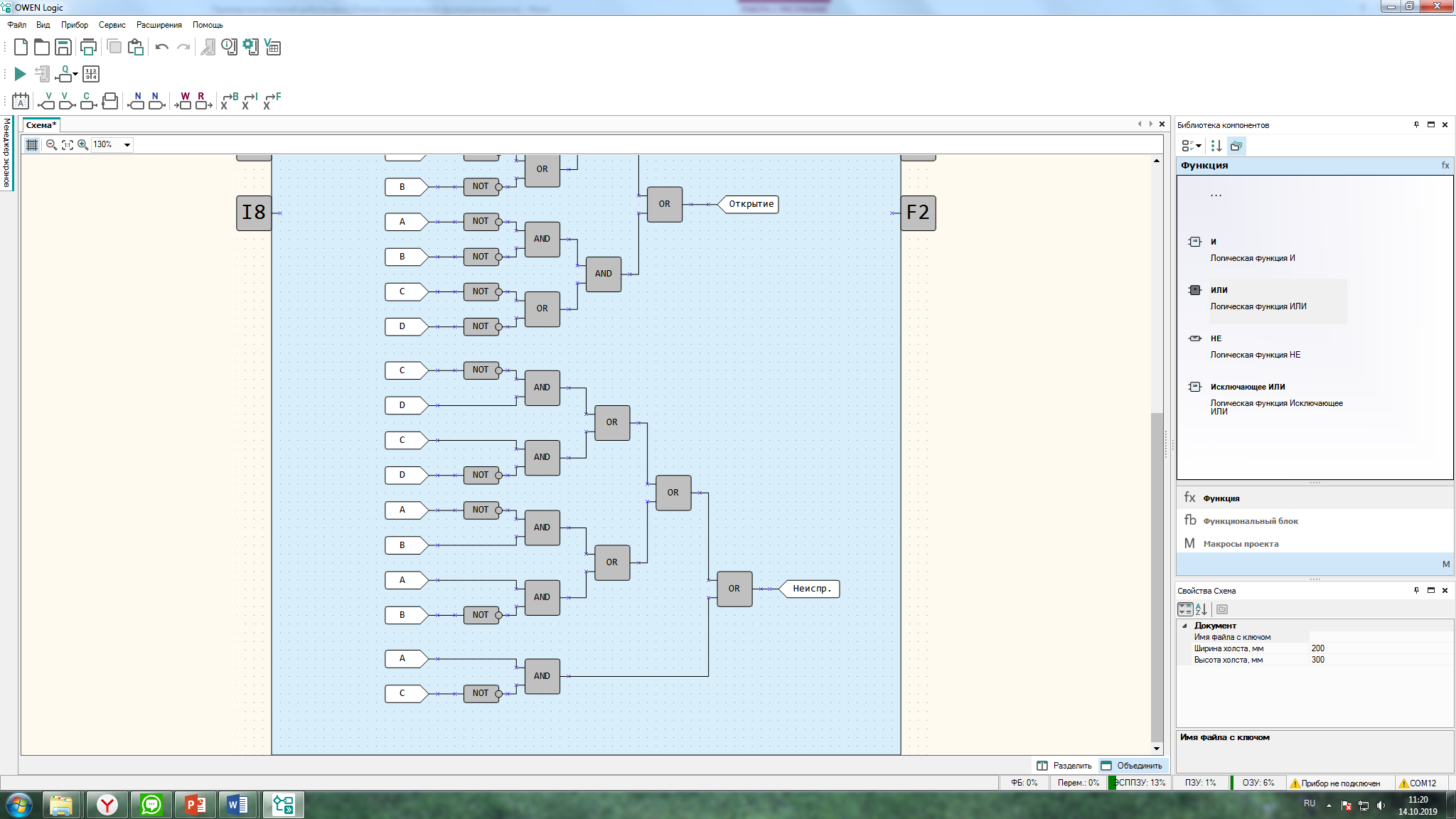

Функциональная блоковая диаграмма (логическая схема).

Рисунок 10. FBD закрытия задвижки

Рисунок 11. FBD открытия задвижки

Рисунок 12. FBD сигнала «Неисправность»

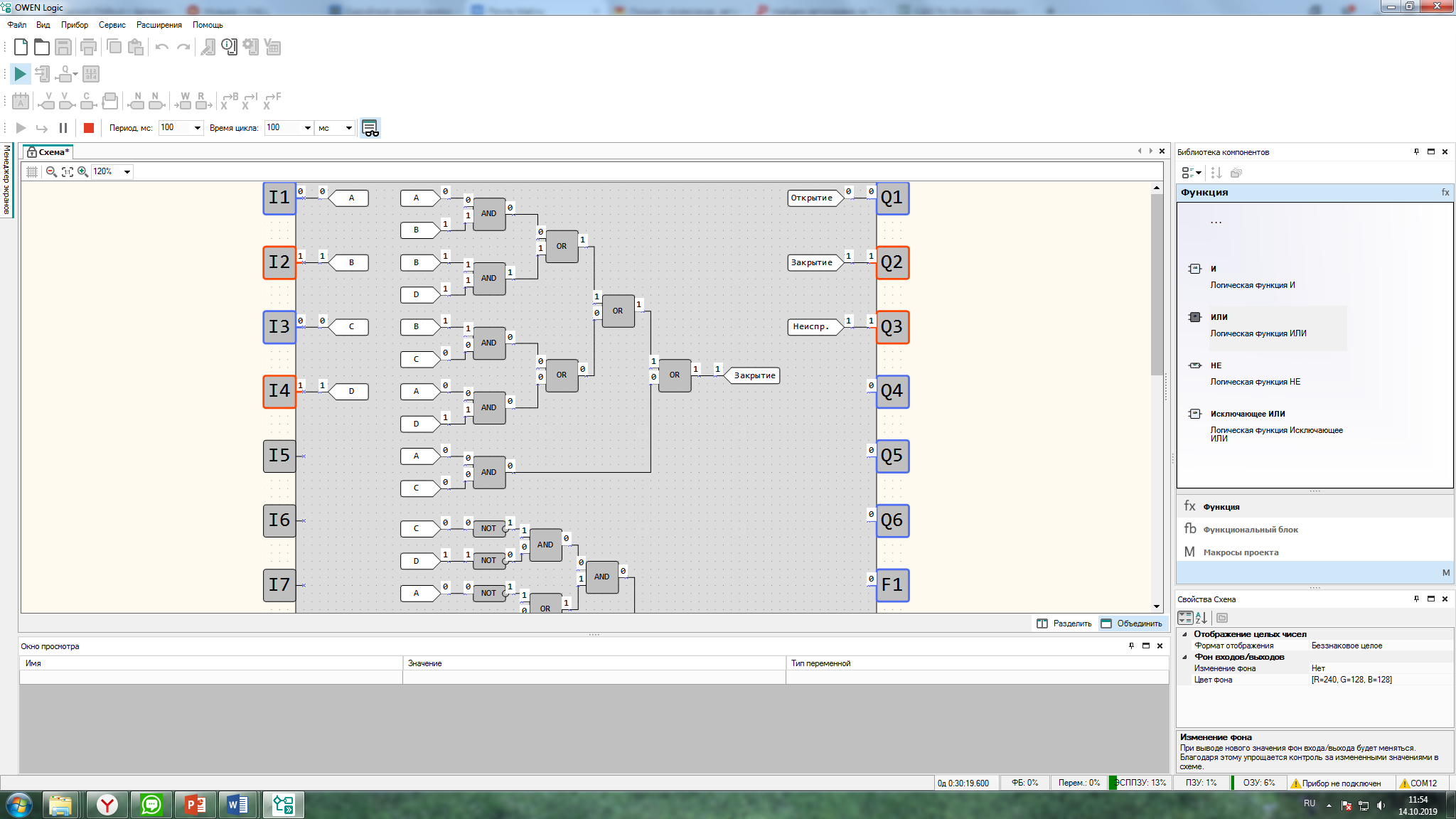

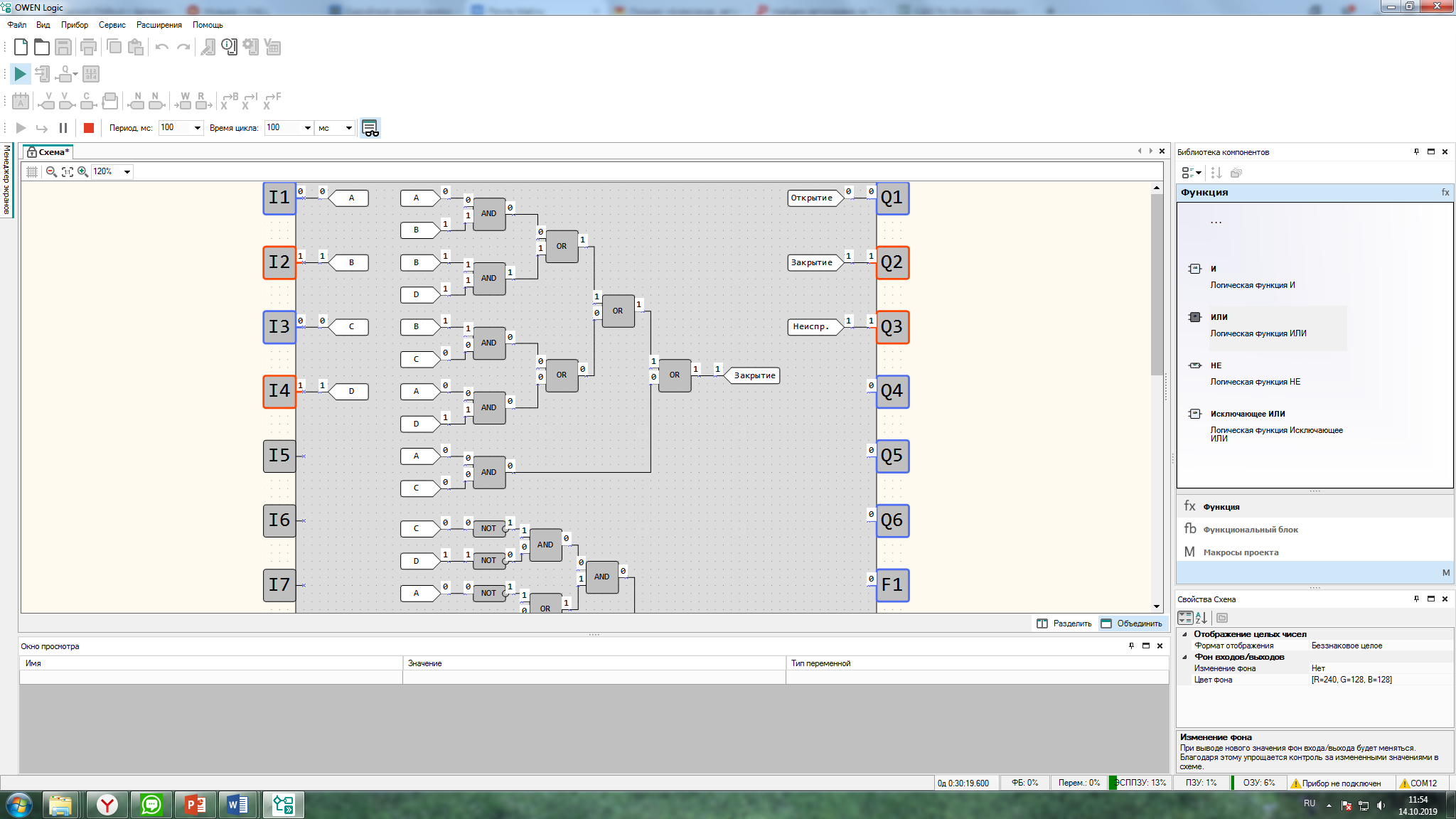

Контрольный пример.

Далее выполним симуляцию всех возможных состояний из таблицы решений для сопоставления результатов с табличными. Ниже приведем один контрольный пример строки №6 таблицы решений для полной FBD.

Рисунок 13. Контрольный пример

3.СИСТЕМА АВТОМАТИЧЕСКОЙ ЗАЩИТЫ.

Система противоаварийной автоматической защиты – это система управления технологическим процессом, которая в случае выхода процесса за безопасные рамки выполняет комплекс мер по защите оборудования и персонала.

Соответственно, целью данного раздела является разработка СПАЗ, представляющую собой совокупность оборудования нижнего и среднего уровня АСУ ТП. СПАЗ предназначена для возврата технологического процесса в безопасное (нормальное) состояние при отклонении контролируемых параметров в сторону увеличения опасности.

При разработке этого раздела необходимо руководствоваться данными технического задания и следующими условиями:

– привести описание максимально полного перечня возможных аварийных ситуаций на объекте автоматизации и выбрать проектную аварию, для которой будет разработана СПАЗ.

– обеспечить противоаварийную защиту по двум параметрам для одного варианта аварийной ситуации;

– установить пороговые значения выбранных параметров, характеризующих аварийное состояние, исходя из особенностей автоматизируемого процесса;

– обеспечить 100%-е резервирование контрольно-измерительных приборов для повышения надежности СПАЗ;

– определить оптимальные места размещения контрольно-измерительных приборов и исполнительных механизмов.

– разработать алгоритм включения одного исполнительного механизма.

3.1. Предварительные проектные решения.

Основной функцией безопасности, для выполнения которой предназначена любая система противоаварийной защиты технологического объекта, является автоматическое изменение состояния в сторону более безопасного, выполняемое рассматриваемой системой в случае появления потенциально опасного события (например, выхода параметров процесса за безопасные пределы). Содержанием этой функции является совокупность действий, включающих измерительное преобразование и/или контроль соответствующих параметров состояния объекта, а также формирование и передачу на объект такой последовательности заранее определенных управляющих воздействий, которые направлены на предотвращение или снижение вреда.

Перечень возможных аварийных ситуаций:

1. В результате отказа электрозадвижки на линии подачи жидкости – переполнение установки, увеличение давления, как следствие повреждение установки, а далее утечка нагретого жидкости, образование ВОК и последующий взрыв или «пожар-пролива» при наличии источника воспламенения.

2. В результате отказа электрозадвижки на линии подачи пара – увеличение температуры жидкости, перегрев, повышение давления паров, разгерметизация емкости, выход паров наружу, образование ВОК и дальнейшее возгорание.

3. Уменьшение температуры в паровоздушном теплообменнике, приведет к тому, что жидкость не приобретет необходимую вязкость и не обеспечит удовлетворительную работу жидкостьных насосов и форсунок, что может привести к аварийной ситуации. Недогрев топлива ухудшает его транспортирование по трубам и качество распыливания.

4. При достижении отметки выше критической концентрации паров жидкости, образование взрывоопасной концентрации (ВОК) смеси «горючий газ – воздух», ее воспламенение от нагретых поверхностей и последующий взрыв. Температура вспышки определяет температуры, при которой пары жидкости в определенной смеси с окружающим воздухом вспыхивают при соприкосновением с открытым пламенем.

5. При изменении уровня жидкости в установке, возможен перелив из резервуара или оголение ТЭНа, что также приводит к аварийной ситуации.

В качестве проектной аварийной ситуации принимается ситуации №2.

Далее следует определить способы идентификации предаварийного состояния, учитывая тактико-техническое задание, где требуется обеспечить противоаварийную защиту по двум параметрам. Аварийная ситуация будет характеризоваться, во-первых, повышением температуры (выше 100 оС), и, во-вторых, повышением давления (выше 5 атм.).

Таким образом, для идентификации повышения температуры принимается TN7511 датчик-реле температуры с дискретным выходом, для контроля давления – ЭКМ с разделительной мембраной. ЭКМ должны размещаться на верхней части емкости, датчик температуры – на выходном жидкостьном патрубке.

Исходя из задач СПАЗ, формулируется предварительный алгоритм работы: при перегреве жидкости выше 100