Файл: Объемные расчеты двухступенчатой баллистической ракеты с жидкостным ракетным двигателем по дисциплине Основы устройства ракет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 294

Скачиваний: 18

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ФГАОУ ВО «Омский государственный технический университет» Кафедра «Авиа- и ракетостроение»

Содержание пояснительной записки (перечень подлежащих разработке разделов)

Перечень графического материала (с указанием обязательных чертежей)

Основная рекомендуемая литература

2. Объемный расчет головной части

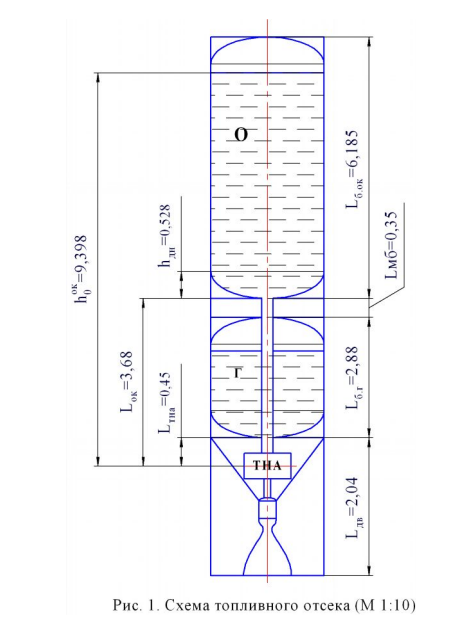

Объемный расчет топливного отсека РБ2

Примечание. Формула связи между кинематической и динамической вязкостью жидкости:

,

,где

- кинематическая вязкость жидкости, м2/с;

- кинематическая вязкость жидкости, м2/с; - динамическая вязкость жидкости,

- динамическая вязкость жидкости,  ;

; - плотность жидкости, кг/м3.

- плотность жидкости, кг/м3.Кинематическая вязкость окислителя:

м2/с;

м2/с; м2/с.

м2/с.

Предварительные вычисления

Длина магистрали окислителя (горючего):

Площадь поперечного сечения бака:

Масса окислителя (горючего) в топливном баке в момент старта ракеты (ступени):

Высота столба жидкости, определяемая от зеркала жидкости в топливном баке до входа в насос окислителя (горючего) в момент старта ракеты (ступени):

Падение давления на лопатке насоса:

где

- искомое кавитационное падение давления на лопатке насоса;

- искомое кавитационное падение давления на лопатке насоса; - кавитационный запас по давлению, представляющий собой превышение заданного давления над срывным. Можно принимать:

- кавитационный запас по давлению, представляющий собой превышение заданного давления над срывным. Можно принимать:

Принимаем

Тогда

Окончательно получаем:

Расчет давления наддува Рнад

Диаметр трубопровода низконапорной магистрали окислителя (горючего):

В соответствии с ГОСТ 18482-79 «Трубы прессованные из алюминия и алюминиевых сплавов. Технические условия» принимаем диаметр трубопровода:

Число Рейнольдса:

;

; .

.Так как Re > 106 , то коэффициент потерь вычисляем по формуле:

Для трубопроводов из алюминиевых сплавов принимаем коэффициент шероховатости

тогда шероховатость трубопровода подачи окислителя (горючего):

тогда шероховатость трубопровода подачи окислителя (горючего):

Таким образом, коэффициент потерь:

Потери напора на трение в магистрали окислителя (горючего):

Допустимый напор на входе в насос:

где

- коэффициент запаса. Принимаем

- коэффициент запаса. Принимаем

- максимальное разряжение на лопатке крыльчатки насоса, вычисляемое по формуле:

- максимальное разряжение на лопатке крыльчатки насоса, вычисляемое по формуле:

Необходимый напор на входе в колесо насоса:

Необходимое давление на входе в колесо насоса:

Гидростатическое давление столба жидкости на входе в колесо насоса:

где

- коэффициент осевой перегрузки ракеты;

- коэффициент осевой перегрузки ракеты; (

( )- высота столба жидкости, определяемая от зеркала жидкости в топливном баке до входа в насос окислителя (горючего):

)- высота столба жидкости, определяемая от зеркала жидкости в топливном баке до входа в насос окислителя (горючего):

где

(

( ) - текущая масса окислителя (горючего) в топливном баке в момент времени t, определяемая по формуле:

) - текущая масса окислителя (горючего) в топливном баке в момент времени t, определяемая по формуле:

При вычислении параметров

,

, (

( ),

),  (

( ) в зависимости от времени полета t принимаем переменный шаг по времени

) в зависимости от времени полета t принимаем переменный шаг по времени  :

:-

- в момент старта ракеты (0…3с);

- в момент старта ракеты (0…3с); -

- на начальном участке полета (3…12с);

- на начальном участке полета (3…12с); -

- полет после 20с полета.

- полет после 20с полета.

По результатам вычислений сравниваем необходимое давление на входе в колесо насоса с минимальным гидростатическим давлением столба жидкости.

Минимальное гидростатическое давление столба жидкости равно

(в момент старта ракеты), а необходимое давление на входе в колесо насоса равно

(в момент старта ракеты), а необходимое давление на входе в колесо насоса равно

,

,  .

.Таким образом, минимальное давление наддува в баке окислителя ( горючего) из условия бескавитационной работы насоса окислителя (горючего):

Учитывая полученные результаты расчета, а также данные статистики по параметру давления наддува, выбираем ближайшее значение из рекомендуемого диапазона. Принимаем давление наддува в топливном баке окислителя (горючего) для проектируемой ракеты

,

,  .

.Определяем действительное давление жидкости (окислителя, горючего) на входе в насос с учетом принятого давления наддува топливного бака:

Определяем приведенную высоту гидростатического столба жидкости (окислителя, горючего) с учетом давления наддува топливного бака:

Результаты расчета для бака окислителя приведены в таблице 1. Результаты расчета для бака горючего приведены в таблице 2.

Таблица 1

| t,c |  |  , кг , кг |  ,м ,м |  , Па , Па |  , Па , Па |  , м , м |

| 0 | 1 | 41996 | 13.163 | 1.933 | 3.573 | 24.331 |

| 1 | 2.08 | 41528 | 13.073 | 3.993 | 5.633 | 38.360 |

| 2 | 2.09 | 41060 | 12.983 | 3.985 | 5.625 | 38.302 |

| 3 | 2.11 | 40592 | 12.893 | 3.995 | 5.635 | 38.371 |

| 6 | 2.15 | 39187 | 12.622 | 3.985 | 5.625 | 38.304 |

| 9 | 2.21 | 37782 | 12.351 | 4.008 | 5.649 | 38.463 |

| 12 | 2.27 | 36378 | 12.080 | 4.027 | 5.667 | 38.589 |

| 20 | 2.4 | 32632 | 11.357 | 4.003 | 5.643 | 38.425 |

| 30 | 2.43 | 27950 | 10.454 | 3.731 | 5.371 | 36.572 |

| 40 | 2.74 | 23268 | 9.551 | 3.843 | 5.483 | 37.338 |

| 50 | 3.18 | 18586 | 8.648 | 4.039 | 5.679 | 38.670 |

| 60 | 3.72 | 13904 | 7.746 | 4.231 | 5.871 | 39.981 |

| 70 | 4.34 | 9222 | 6.843 | 4.361 | 6.001 | 40.864 |

| 80 | 5.01 | 4540 | 5.940 | 4.370 | 6.010 | 40.925 |

| 87 | 5.56 | 1263 | 5.307 | 4.334 | 5.974 | 40.677 |

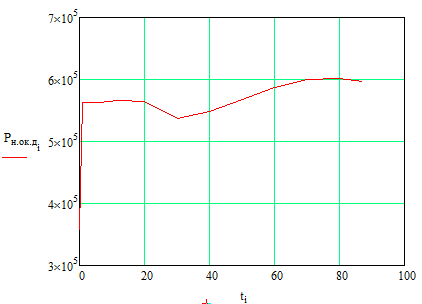

Рис.1. График изменения действительного давления на входе в насос окислителя РБ1

Таблица 2

| t,c |  |  , кг , кг |  ,м ,м |  , Па , Па |  , Па , Па |  , м , м |

| 0 | 1 | 6000 | 2.835 | 2.247 | 3.675 | 46.360 |

| 1 | 2.08 | 5933 | 2.811 | 4.634 | 3.913 | 49.372 |

| 2 | 2.09 | 5866 | 2.787 | 4.617 | 3.912 | 49.350 |

| 3 | 2.11 | 5799 | 2.763 | 4.621 | 3.912 | 49.355 |

| 6 | 2.15 | 5598 | 2.691 | 4.587 | 3.909 | 49.311 |

| 9 | 2.21 | 5398 | 2.620 | 4.589 | 3.909 | 49.314 |

| 12 | 2.27 | 5197 | 2.548 | 4.585 | 3.908 | 49.309 |

| 20 | 2.4 | 4662 | 2.357 | 4.483 | 3.898 | 49.181 |

| 30 | 2.43 | 3993 | 2.118 | 4.079 | 3.858 | 48.671 |

| 40 | 2.74 | 3324 | 1.879 | 4.080 | 3.858 | 48.673 |

| 50 | 3.18 | 2655 | 1.640 | 4.133 | 3.863 | 48.739 |

| 60 | 3.72 | 1986 | 1.401 | 4.130 | 3.863 | 48.736 |

| 70 | 4.34 | 1318 | 1.162 | 3.996 | 3.850 | 48.567 |

| 80 | 5.01 | 649 | 0.923 | 3.664 | 3.816 | 48.148 |

| 87 | 5.56 | 180 | 0.755 | 3.329 | 3.783 | 47.725 |