Файл: Механические, термодинамические и электрофизические процессы при шлифовании.docx

Добавлен: 23.11.2023

Просмотров: 196

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Различают 4 группы структур:

– закрытые (с №1 по №4),

– средние (с №5 по №8),

– открытые (с №9 по №12),

– пористые (с №13 по №20).

Для каждой операции шлифовании необходимо использовать абразивный инструмент определенной структуры.

6) Классы точности и неуравновешенности шлифовальных кругов

В зависимости от требований, предъявляемых к параметрам точности шлифкругов, установлено 3 класса точности: АА, А и Б.

Неуравновешенность кругов, вызываемая распределением неуравнове-шенных масс и приводящая к вредным вибрациям, ухудшению качества поверхности и т.д., разделяется стандартом на 4 класса: 1, 2, 3 и 4.

7) Форма и размеры абразивного инструмента

Абразивные инструменты выпускают различной формы в виде: дисков, тарелок, чашек, головок, колец, сегментов, брусков и др.

Форма абразивного инструмента указывается в маркировке с помощью условных обозначений, например:

ПП – круг плоский прямого профиля, ПВ – плоский с выточкой,

ПВД – с двусторонней выточкой, ПВК – с конической выточкой,

ПВДК – круг с двусторонней конической выточкой,

2П, ЗП, 4П – круг с коническим профилем, К – кольца, Д – диски,

ЧЦ, ЧК – чашки (цилиндрические и конические), Т – тарелки,

ГЦ, ГК, ГШ – головки (цилиндрические, конические и шаровые),

СП, 1С...9С – сегменты различного профиля,

БКв, БП, БТ, БКр, БПкр – бруски различного профиля.

Для алмазных и эльборных кругов к обозначению профиля круга добавляют буквы А или Л.

Размеры основных параметров шлифовальных кругов указаны в их маркировке, как: D x H x d, где D – наружный диаметр, Н – ширина круга, d – диаметр посадочного отверстия.

Для алмазных и эльборных кругов ещё указывается толщина алмазо или эльборонесущего слоя, например: D x H x d x S, где S – толщина слоя.

Для кругов сложной формы могут быть указаны и другие важные параметры.

8) Маркировка шлифовальных кругов

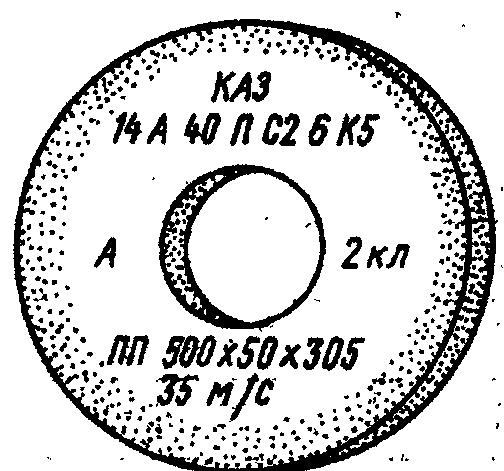

В маркировке шлифовальных кругов показанной на рисунке 1, располагаемой на нерабочей поверхности круга, содержатся основные характеристики:

– материал, зернистость и индекс фракции абразива,

– твердость, структура и связка,

– классы точности и неуравновешенности круга,

– форма и размеры круга,

– допустимая окружная скорость круга.

КАЗ – марка завода-изготовителя,

14А – материал абразива,

40 П – номер и индекс зернистости,

С2 – степень твердости,

6 – номер структуры; К5 – вид связки,

А – класс точности,

2 кл – класс неуравновешенности,

ПП – форма круга,

500 × 50 × 305 – размеры круга (мм),

35 м/с – допустимая окружная скорость.

Рисунок 1 – Маркировка шлифкруга

Маркировка других абразивных инструментов имеет характерные особенности и расшифровка их маркировки возможна только с использованием справочных данных и стандартов.

1.3 Тепловые процессы шлифования

Процесс теплообразования при шлифовании определяется специфичностью используемого инструмента, а именно шлифовальных кругов. Ввиду их плохой теплопроводности около 80% тепла переходит в шлифуемую заготовку, вследствие чего в момент снятия стружки возникает высокая мгновенная температура. Она может вызывать прижоги поверхностного слоя заготовки, трещины и другие дефекты.

Шлифовальный прижоги – местное изменение структуры поверхностного слоя шли шлифуемой заготовки под действием высокой мгновенной температуры. Образование прижога приводит к снижению твердости и износостойкости поверхностного слоя заготовки. Прижоги бывают видимыми (с цветами побежалости) и невидимыми (выявляются травлением). Прижоги образуются при неправильном подборе режимов резания или неправильном выборе инструмента.

Для снижения вероятности появления прижогов рекомендуется: обильно использовать СОЖ, снижать глубину резания, использовать более мягкие шлифовальные круги, применять круги на бакелитовой связке вместо керамической и вулканитовой, уменьшать глубину резания и подачу.

Исправить микротрещины и другие дефекты, связанные с образованием прижогов на дальнейших операциях невозможно, поэтому они не допустимы.

1.4 Роль смазочно-охлаждающих жидкостей

Современные технологии обработки материалов, оборудование высокой мощности позволяют проводить интенсивные процессы резания, выдавливания, прокатки, штамповки, сверления, шлифования и другие. Подводимая высокая мощность, высокие статические и динамические нагрузки вызывают разогрев деформируемых материалов, что может приводить к снижению качества обработки, к порче инструмента, оснастки и оборудования. Эта проблема была решена необходимостью специальной смазочно-охлаждающей жидкостью (СОЖ), для уменьшения силы трения, которое возникает между заготовкой и инструментом. и понижения температуры.

Смазочно-охлаждающие жидкости (СОЖ) – сложные многокомпонентные системы, предназначенные в основном для смазки и охлаждения металлообрабатывающих инструментов и деталей. Основное предназначение СОЖ для металлообработки - разделение поверхностей, подвергающихся трению, и снижение температуры инструмента. Эта жидкость образует смазочную пленку на рабочих поверхностях, которая снижает силу трения и силу, необходимую для резания. Введение в состав продукта особых присадок упрощают процесс резания – молекулы жидкости быстро проникают в микротрещины на поверхности металла и как бы вбивают клин между его частицами.

К каждому технологическому процессу нужна СОЖ, свойства которой максимально будут отвечать специфике материала и характеристикам станка.

Обычно в металлообрабатывающем производстве используется несколько видов СОЖ для металлообработки:

– масляная СОЖ. Ее основа - минеральное или синтетическое масло. Для получения особых свойств жидкости в состав вводят присадки. Такие СОЖ отлично смазывают поверхности, но плохо снижают температуру, поэтому используются для мягких металлов при несложных работах,

– водосмешиваемая СОЖ - в составе этих жидкостей могут быть спирты, эмульгаторы, масла, электролиты, присадки и т. д. Хорошо охлаждает инструменты и металлы, но обладают скромными смазывающими характеристиками,

– минеральная СОЖ - производится из нефтяных продуктов, используется преимущественно для работы фрезерных и токарных станков для резания стали,

– синтетическая и полусинтетическая СОЖ – эти виды смазочно-охлаждающих жидкостей изготавливаются на основе смеси водорастворимых полимеров с добавлением поверхностно-активных веществ, ингибиторов, биоцидов и т.д.,

– эмульсии СОЖ - составы с большей, по сравнению с водосмешиваемыми, концентрацией дисперсных компонентов. Такие жидкости имеют отличные смазывающие и противоизносные характеристики.

Для производства качественной охлаждающей жидкости с определенных набором параметров необходим тщательный контроль за дозировкой и качеством смешения компонентов. Но особенностью производства охлаждающих жидкостей является тот факт, что этот процесс требует не столько дорогого и сложного оборудования, сколько определенного качества компонентов. Именно от исходного сырья зависит качество продукта.

К смазочным охлаждающим материалом для обработки резанием предъявляют 3 группы требований, а именно:

– функциональное требование,

– эксплуатационное требование,

– санитарное.

К функциональным свойствам (требованиям) относятся:

– способность обеспечивать смазывание в узлах граничного трения заготовки инструмента (так называемая смазочная способность),

– способность проникать в зону контактного инструмента - стружка - обрабатываемой детали и отводить тепло из этой зоны (охлаждающая способность),

– способность удалять с поверхности детали не нужные компоненты (моющая способность).

К эксплуатационным (технологическим) требования относятся:

– стабильность при хранении эксплуатация это связано с тем что этот «СОЖ» чаще всего используют замкнутой системы,

– не должны способствовать коррозирующие действия на элементы станка и обрабатываемой детали,

– отсутствие отложений и образование осадка на детали,

– сож должно исключать образование спеновености,

– обладать устойчивости к зарождению грибкам и бактериями,

– пожарная безопасность.

К санитарной требование является:

– отсутствие вредного воздействия на человека,

– отсутствие не приятного или резкого запаха,

– простота обеззараживание СОЖ,

– минимальное загрязнение станочных вод.

Два последующих пункта позволяет решить замкнутая система использование СОЖ на метало режущих станках.

Основные технологическими функции «СОЖ» и теоретические представление о механизме их действиях стойкость режущих инструментах и сам процесс резание сводит к следующему: тела при соприкосновении с которыми в момент резания образуют внешнюю среду (заготовка, инструмент, стружка).

Изменения свойства СОЖ тем самым изменяют внешнюю среду в которой процесс резание влияет внешней среды как на процесс резания, так и на стойкость режущего инструмента весьма многогранна и разнообразна. Прежде всего внешняя среда признана поглощать (отбирать часть теплоты образующие в процессе резание) что в свою очередь изменяет температурные характеристики обрабатываемой заготовки и инструмента.

Способность собирать теплоту зависит от многих параметров характеризующих СОЖ. Чем ниже вязкость и выше теплопроводность «СОЖ», тем охлаждающие свойства среды будут больше. Чем больше теплоемкость и скрытая теплота парообразования, тем охлаждение больше. На степень охлаждения так же оказывает влияние скорость подвода и отвода «СОЖ», а также значения разности температур охлаждающей среды и охлаждающих тел. И тем указанные характеристики выше тем теплоотвод выше. Охлаждение зону резание на большинстве операции показывает, только полезные действия.

Таким образом, основные функции СОЖ следующие: снижает трение между обрабатываемой поверхностью детали и инструментом, эффективный вынос стружки из зоны резания, охлаждение режущей кромки инструмента, предотвращение коррозии на обработанных поверхностях.

2 Решение поставленной задачи

В данной задаче мы не учитываем различные потери (трение в двигателе, сопротивление проводов, сопротивление воздуха, и т.д.) при переходе электрической энергии в кинетическую энергию вращательного движения, получаем, что вся электрическая энергия перешла в кинетическую энергию вращательного движения. (A=WK).

1. При включении электродвигателя в сеть потребляемая им электроэнергия

определяется по формуле [3, с.27]

определяется по формуле [3, с.27]

где I–сила тока, А;

U – электрическое напряжение, В;

– время, с;

– время, с; – коэффициент мощности.

– коэффициент мощности.Силу тока

можно вычислить по формуле [3, с.27]

можно вычислить по формуле [3, с.27]

где

– количество заряда, Кл;

– количество заряда, Кл; – время, с.

– время, с.2. Угловая скорость камня

определяется по формуле [2, с.27]

определяется по формуле [2, с.27]

где

– математическая константа (3,1415…), выражающая отношение длины окружности к длине ее диаметра.

– математическая константа (3,1415…), выражающая отношение длины окружности к длине ее диаметра.3. Согласно закону сохранения энергии, электрическая энергия полученная двигателем, полностью перейдет во вращательную энергию камня (диска) [1, с.27]

где

– момент инерции, Кг*м2.

– момент инерции, Кг*м2.4. Отсюда следует равенство правых частей