Файл: Анализ эффективности применения гтм на ОреховоЕрмаковском месторождении по дисциплине Проектирование техники и технологии добычи нефти по разделу Методы интенсификации нефтеотдачи и воздействия на пласт.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 287

Скачиваний: 24

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2 Краткая геологическая характеристика месторождения

1.3 Характеристика продуктивных пластов

1.4 Свойства пластовых жидкостей и газов

2 Текущее состояние разработки

2.1 Характеристика состояния разработки месторождения в целом

2.2 Текущее состояние разработки эксплуатационного объекта

3.3 Мероприятия, направленные на увеличение МРП при механизированной добыче

4.1 Анализ эффективности применяемых методов

4.2 Гидравлический разрыв пласта

Рассматривая левую часть графика (рисунок 4.3) видно, что темпы падения дебитов до проведения ГРП гораздо выше, чем после проведения мероприятия.

Рисунок 4.3 - Нормированный график изменения средних дебитов нефти, жидкости и обводненности продукции скважин с ГРП на переходящем фонде

Средний приведенный входной дебит нефти за первый месяц на скважинах с ГРП в составил 40 т/сут. Первый месяц работы скважин после ГРП на переходящем фонде характеризуется незначительным снижением дебита жидкости в среднем на 7.2% и по нефти на – 9.2%. Средний темп падения дебитов нефти в первые пол года работы составил 19.4% (0.8 т/мес). Обводненность также снижается, в среднем на 0.5% в месяц. [1].

Средний достигаемый скин-эффект (геометрический скин) составляет -3.5, что является хорошим показателем проведенной стимуляции методом ГРП.

При анализе динамики обводнения выявлено, что начальная обводненность (в среднем – 10%) в северной части Ореховской площади ниже, чем в южной (в среднем – 27%), что объясняется более низкими объемами закаченного проппанта и отсутствием близко расположенного водонасыщенного пласта ЮВ12-1. Мощность глинистой перемычки в среднем составляет 25.8 м. Средний объем закаченного проппанта в северной части площади составил 25.5 т на скважину, а в южной части 78 т на скважину.

Обводненность скважин расположенных в южной части площади в процессе эксплуатации снижается. Снижение обводненности происходит в результате снижения доли добываемой воды с непроектных водонасыщенных интервалов, приобщенных в процессе большеобъемных ГРП. Мощность глинистой перемычки между пластами ЮВ11 и ЮВ12-1 достаточно высокая (в среднем 11.2 м), что не позволяет создать закрепленную трещину. В процессе эксплуатации скважин наблюдается смыкание трещины между пластами ЮВ11 и ЮВ12-1 в результате обводненность снижается.

Таким образом, основным риском при проведении ГРП является наличие нижнего водонасыщенного пласта ЮВ12-1. Анализы проведенных работ показывают наличие значительной разницы стрессов между пластами ЮВ11 и ЮВ12-1. Благодаря этому удается формировать трещины ГРП с подключением только верхней части пласта ЮВ12-1, но риски прорыва трещины в высоту есть, в связи с этим средняя масса закачиваемого проппанта на метр толщины колеблется от 4 до 5-6 т/м, что является оптимальным значением, из-за ограничения развития трещины в высоту. Средний объем закачиваемого проппанта по годам в динамике приведен на рисунке 4.4

Рисунок 4.4 – Средний оъем пропанта при ГРП на новом фонде

Снижение объема закачиваемого проппанта за последний год связано с частичным выходом на краевые зоны пласта и как следствие уменьшение эффективных толщин.

При уменьшении объемов бурения актуальным вопросом для методов извлечения остаточных запасов, будет проведение повторных ГРП. Средний прирост после ГРП на действующем фонде составил 8-10 т/сут. Результатом подбора кандидатов на проведение ГРП является ранжированный по планируемым приростам дебита нефти список скважин-кандидатов на проведение ГРП, удовлетворяющий критериям экономической целесообразности.

Для повышения качества и успешности проведения повторных ГРП необходимо предусматривать целый ряд мероприятий:

• С целью минимизации риска прорыва в ниже/вышележащие пласты, необходимо проведение исследований по определению профиля притока – выявление возможных заколонных перетоков пластовых флюидов;

• Обязательно проведение исследований по определению качества сцепления цементного камня с колонной и породой (АКЦ). Проведение ГРП на скважине в условиях тонких перемычек допускается только при интерпретации качества цементного камня в интервале глинистой перемычки между целевым объектом и выше/нижележащими пластами как «хорошее»;

• При наличии цементного моста (изоляция обводненного пласта, пласта с прорывом газа) обязательно проведение опрессовки моста с целью подтверждения его герметичности;

• Проведение термокаротажа до и после мини-ГРП (информационного ГРП) с целью уточнения модели стрессов, принятой по скважине-кандидату;

• Расчет прироста дебита нефти должен проводиться при условии развития трещины по высоте в пределах целевого объекта; в «пессимистичном» варианте расчет должен проводиться с учетом прорыва трещины в водонасыщенный пласт, что позволяет оценить прирост дебита нефти при наихудшем варианте развития событий;

• Перед планированием работ необходимо проводить отработку скважин кандидатов перед проведением ГРП с целью оценки потенциала скважины и корректировки данных по ФНВ;

• Дизайн ГРП должен обеспечить достижение запланированного дебита жидкости при условии нераспространения трещины в ниже/вышележащие пласты;

• Необходимо произвести корректировку модели стрессов по результатам проведения мини-ГРП, в том числе по результатам интерпретации данных термокаротажа;

• Дизайн должен отражать применение методов контроля роста трещины в высоту;

• Проведение СО – каротажа. Проведение данного исследования дает наиболее полную картину о насыщении интервала, в котором планируется развитие трещины. Вероятность погрешности данного метода должна нивелироваться после проведения заключения с использованием ГИС.

В общем случае, повторный ГРП может быть рекомендован только после значительного снижения дебита жидкости до первоначального уровня без уменьшения пластового давления при этом. Увеличение объема закачанного проппанта при повторном ГРП, как правило, позволяет получить большее увеличение дебита жидкости по сравнению с первичным, однако эффективность мероприятия в большей степени зависит от выработки запасов зоны дренирования.

4.3 Физико-химические методы (ОПЗ)

Всего с 2007 г. по 2012 гг. было проведено 10 ОПЗ. Успешность данных мероприятий составила 50%. По пяти скважинам эффекта не получено. По двум скважинам (222, 421) дополнительная добыча нефти (0.57 тыс.т) перераспределена на ГРП. Таким образом, дополнительная добыча нефти от проведения трех мероприятий по ОПЗ составила всего 0.3 тыс.т. Средняя технологическая эффективность составила 113 т дополнительно добытой нефти на одну скважино-операцию. [2].

Стоит отметить, что ОПЗ проводилось, как правило, на тех скважинах, где не удалось добиться высокой эффективности за счет ГРП (125, 131, 132, 221, 222).

Проведение ОПЗ на данном этапе разработки показало низкую эффективность в связи с низким значением скин фактора после ГРП и отсутствием скважин с загрязненной призабойной зоной пласта.

4.4 Оптимизация

Оптимизация работы насосного оборудования была проведена на двух скважинах (125, 351). Дополнительная добыча нефти за счет оптимизации на скв. 125 составила всего 0.01 тыс.т. Средняя технологическая эффективность составила 9 т дополнительно добытой нефти на одну скважино-операцию. Дополнительная добыча нефти по скв. 351 составила 0.6 тыс.т, эффект был перераспределен на ГРП.

4.5 Технология многоступенчатого ГРП в горизонтальной скважине

Для вовлечения в работу коллекторов ЮВ11 Ореховской площади с пониженными и низкими коллекторскими свойствами (до 5 мкм2*10-3), с пониженной продуктивностью (высокая слоистость и неоднородность по разрезу) в качестве опытно-промышленных работ предлагается бурение двух-трех боковых стволов с горизонтальными участками по новой технологии «Многоступенчатого ГРП в горизонтальной скважине», за счет чего возможно получить:

– увеличение продуктивности за счет увеличения площади дренирования скважины;

– равномерный охват пласта по горизонтальному участку скважины;

– увеличение запускного дебита скважины.

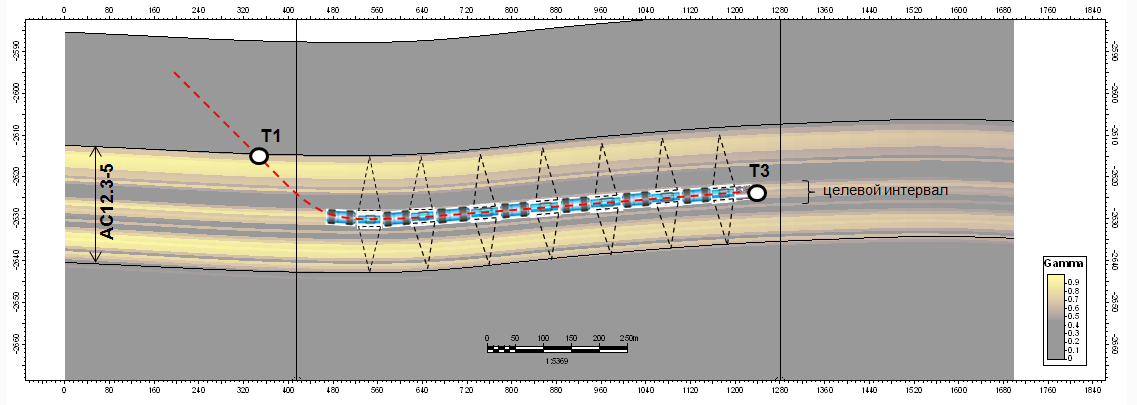

Строительство забоя в горизонтальной скважине при рассматриваемой технологии позволяет выполнять обработки повышения нефтеотдачи пласта для неограниченного числа продуктивных зон горизонтальных скважин без использования извлекаемых или разбуриваемых мостовых пробок для изоляции зон. Для строительства забоя скважин используется циркуляционная муфта и система изоляции пластов, предоставляющие операторам возможность избирательного доступа к нескольким продуктивным (интервалам) в одном стволе скважины, а также изоляции одной или нескольких зон в будущем. Для изолирования зон или их перфорирования не требуется спускать в скважину ГНКТ или колонну труб НКТ. Посредством подачи в поток жидкости ГРП шаров калиброванного размера (сначала самый маленький шар, затем шары все бoльших размеров), вся последовательность многостадийной обработки может выполняться без отключения насосов. При этом формируется запланированное число трещин ГРП вдоль горизонтальной части ствола (рисунок 4.5).

Рисунок 4.5 - Горизонтальная скважина с многоступенчатым ГРП

Рисунок 4.5 - Горизонтальная скважина с многоступенчатым ГРППреимущества технологии:

– обеспечивает размещение трещины в целевом интервале, что обычно трудновыполнимо в горизонтальных участках скважин;

– интенсифицирует приток в нескольких зонах и поддерживает герметичность ствола в процессе заканчивания скважины;

– муфты можно переключать при помощи обычной ГНКТ или НКТ;

– муфты можно переключать механическим способом при помощи механического или гидравлического переключающего устройства;

– при использовании версии, срабатывающей при сбрасывании шаров, обеспечивается непрерывная обработка всех интервалов, что значительно снижает затраты времени и средств на стимуляцию каждого интервала;

– возможность изоляции выбранных зон от остальной части эксплуатационной колонны в случае поступления в зону воды;

– возможность селективной интенсификации выбранных зон в будущем.

Недостатки технологии:

– увеличение расходов на оборудование для заканчивания скважины, несмотря на то, что такое увеличение компенсируется сокращением времени заканчивания скважины и, таким образом, снижением расходов на капитальный ремонт скважин и повышением продуктивности, а также снижением расходов на время и стоимость проведения операций ГРП;

– при резком наборе кривизны скважины во время бурения впоследствии могут усложниться условия для манипуляции ГНКТ либо НКТ внутри муфт и хвостовика (разбурка шаров, промывка и т.п.).

Технология многоступенчатого ГРП будет иметь значительную эффективность при использовании в пластах со значительным коэффициентом расчлененности или в пласте с низким значением вертикальной проницаемости, поскольку после проведения будут подключены все пропластки. Применение данной технологии может быть альтернативным вариантом разработки, поскольку две (или более) вертикальные скважины с ГРП, (в зависимости от длины горизонтальной части ствола), могут быть заменены горизонтальной скважиной с многоступенчатым ГРП.