Файл: Государственное образовательное учреждение высшего профессионального образования самарский государственный технический университет.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 82

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

КОПМРЕССОРНЫЕ СТАНЦИИ ДЛЯ ПОЛУЧЕНИЯ

1. КЛАССИФИКАЦИЯ КОМПРЕССОРНЫХ СТАНЦИЙ

2. ОПРЕДЕЛЕНИЕ НАГРУЗОК НА КОМПРЕССОРНУЮ СТАНЦИЮ

4. ВЫБОР ОСНОВНОГО ОБОРУДОВАНИЯ

5. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ КМПРЕССОРНЫХ СТАНЦИЙ

6. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ КОМПРЕССОРНЫХ СТАНЦИЙ

7. КОМПОНОВКА КОМПРЕССОРНЫХ СТАНЦИЙ

Ввиду большого выбора типа компрессорных машин возникает значительное количество вариантов покрытия требуемой нагрузки по сжатому воздуху.

При выборе типа компрессора следует руководствоваться следующими соображениями:

-

Общее количество, компрессоров, устанавливаемых в машинном зале, должно быть небольшое; лучше всего 4. Более 8 компрессоров не рекомендуется устанавливать в одном машинном зале, так как сильно удлиняется здание компрессорной станции и очень неудобно обслуживать агрегаты. -

Производительность каждого в отдельности компрессора не должна быть больше производительности резервного компрессора и должна лежать в пределах допускаемых границ регулирования. -

Производительность выбранного компрессора должна быть такой, чтобы он работал во всех сменах с высоким КПД. -

Давление воздуха на входе в компрессор, в его всасывающем патрубке, а также создаваемое компрессором перед выходом воздуха из нагнетательного патрубка, должно соответствовать паспортным данным выбранного компрессора и обеспечивать требуемое давление воздуха у потребителей, не превышая его более, чем на 0,3 - 0,4 МПа, так как редуцирование воздуха с высокого давления на низкое является неэкономичным. -

Установленная мощность привода компрессора должна быть небольшой с целью экономии электроэнергии. -

Габариты компрессора с учетом вида передачи движения от двигателя к компрессору и его масса должны быт минимальными. -

Компрессор должен быть не дорогим, но надежным в эксплуатации.

Выбирая тип компрессора, следует учитывать, что при больших потреблениях сжатого воздуха низкого давления

(более 400 м3/мин) рациональнее применять компрессоры центробежного типа. При высоких давлениях сжатого воздуха следует применять только поршневые компрессоры. Выбирая тип компрессора, следует уделять большое внимание расположению цилиндров у поршневых компрессоров, габаритам компрессора, виду передач, весу компрессора и весу наиболее тяжелой его части. Габариты и расположение цилиндров у поршневого компрессора влияют на площадь и высоту машинного зала компрессорной станции, а также на строительный объем всего здания. Вес наиболее тяжелой части компрессора и его привода влияет на выбор грузоподъемных устройств, высоту машинного зала, строительный объем и стоимость эксплуатации, здания. Большой вес компрессора требует создания больших фундаментов и проведения мероприятий уравновешивания компрессора.

Вертикальные поршневые компрессоры имеют следующие преимущества перед горизонтальными: большую быстроходность и многооборотность; большой механический КПД; меньшие потери от неплотности поршня; более легкий фундамент при хорошей устойчивости; меньший вес и габаритные размеры в плане; более компактный и более дешевый привод компрессора; удобство монтажных работ; меньший износ цилиндров. Однако вертикальные компрессоры относительно недолговечны вследствие многооборотности и требуют значительной высоты помещения машинного зала.

По сравнению с вертикальными горизонтальные компрессоры имеют следующие преимущества: более удобно вести наблюдения за их работой в процессе эксплуатации; требуют меньшей высоты помещения; арматура и трубопроводы могут размещаться под полом помещения, в каналах и траншеях.

Горизонтальные компрессоры зарекомендовали себя в условиях длительной эксплуатации как весьма надежные и удобные в обслуживании машины.

Учитывая значительные преимущества вертикальных компрессоров, целесообразно применять вертикальные одноступенчатые и двухступенчатые машины, особенно при средних и больших расходах воздуха. Мощные горизонтальные компрессоры с большим числом ступеней желательно применять в условиях, где требуется максимальная надежность при наиболее тяжѐлых условиях работы (кессонные работы, обслуживания металлургических печей и химического оборудования и т. п.), т. е. там, где необходима непрерывная подача сжатого воздуха, так как вынужденная остановка компрессора может привести к аварии или к остановке технологического оборудования.

Во всех случаях наиболее удобным в эксплуатации является применение в компрессорной станции однотипных компрессоров. Желательно, чтобы они были одинаковыми и по производительности и давлению, так как при применении одинаковых компрессоров упрощается схема коммуникаций, улучшаются условия эксплуатации, монтажа и ремонта оборудования.

При выборе типа компрессора необходимо учитывать достоинства того или иного типа. Некоторые варианты можно сразу отбросить из дальнейшего рассмотрения, если сопоставить их по коэффициенту резерва и по коэффициенту использования оборудования.

Коэффициент резерва определяется по формуле

Qуст− Qкрез

ηрез=

Qмд = 0,75÷ 0,9,

Qмд = 0,75÷ 0,9, а коэффициент использования оборудования

Qмд

ηисп=

Qраб= 1,1÷ 1,3.

Qраб= 1,1÷ 1,3. В оставшихся вариантах выбор основного типа оборудования проводится на основании сравнения по приведенным затратам. Вариант, имеющий минимальные приведенные затраты, считается наилучшим. Основными составляющими приведенных затрат являются капитальные и эксплуатационные годовые расходы:

З=К+С.

При оценочных расчетах капитальные затраты определяют упрощенно:

К=Кз+Кк+Км.

Здесь К3 — капитальные затраты на здание, руб.,

Кз=8,5·Vз,

где Vз — объем здания (до 6000 м3); Кз— капитальные затраты на оборудование; Км — капитальные затраты на монтаж оборудования.

Основные составляющие эксплуатационных расходов, которые будут изменяться при изменении числа и производительности устанавливаемых компрессоров, являются:

-

затраты на электроэнергию

Сэл=n·Э,

где n руб/кВт·ч — средневзвешенная, стоимость

электроэнергии на технологические цели; Э — расход электроэнергии компрессорами в год, кВт·ч/год;

-

затраты на заработную плату

Сзп=12·П·р,

где П — средняя заработная плата рабочего в месяц; р —

численность персонала компрессорной станции (без ремонтного);

-

амортизационные отчисления

Са=Аз·Кз+Ак·Кк,

где Аз и Ак — средние нормы амортизационных отчислений от

капитальных затрат на здание и оборудование.

Таким образом, изменяющиеся в вариантах выбора основного оборудования станции эксплуатационные расходы будут равны С=Сэл+Сзп+Са.

5. ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ КМПРЕССОРНЫХ СТАНЦИЙ

Вспомогательное оборудование предназначено для обеспечения надежной, длительной и экономичной работы компрессорной станции, а также для подачи потребителям сжатого воздуха, требуемого давления, необходимой температуры, чистоты и влажности.

К вспомогательному оборудованию компрессорной станции относятся:

-

устройства для очистки всасываемого воздуха от механических примесей и влаги — фильтры и фильтр-камеры; -

устройства для охлаждения нагнетаемого воздуха — промежуточные и конечные охладители; -

устройства для очистки и осушки нагнетаемого воздуха от масла и воды — масловодоотделители; -

сосуды для аккумулирования воздуха и выравнивания давления в пневмосети — воздухосборники (ресиверы) и воздухохранительные емкости (баллоны); -

устройства для осушки нагнетаемого воздуха — осушительные установки.

Вспомогательное оборудование размещается всоответствии с принципиальной схемой производства сжатого воздуха.

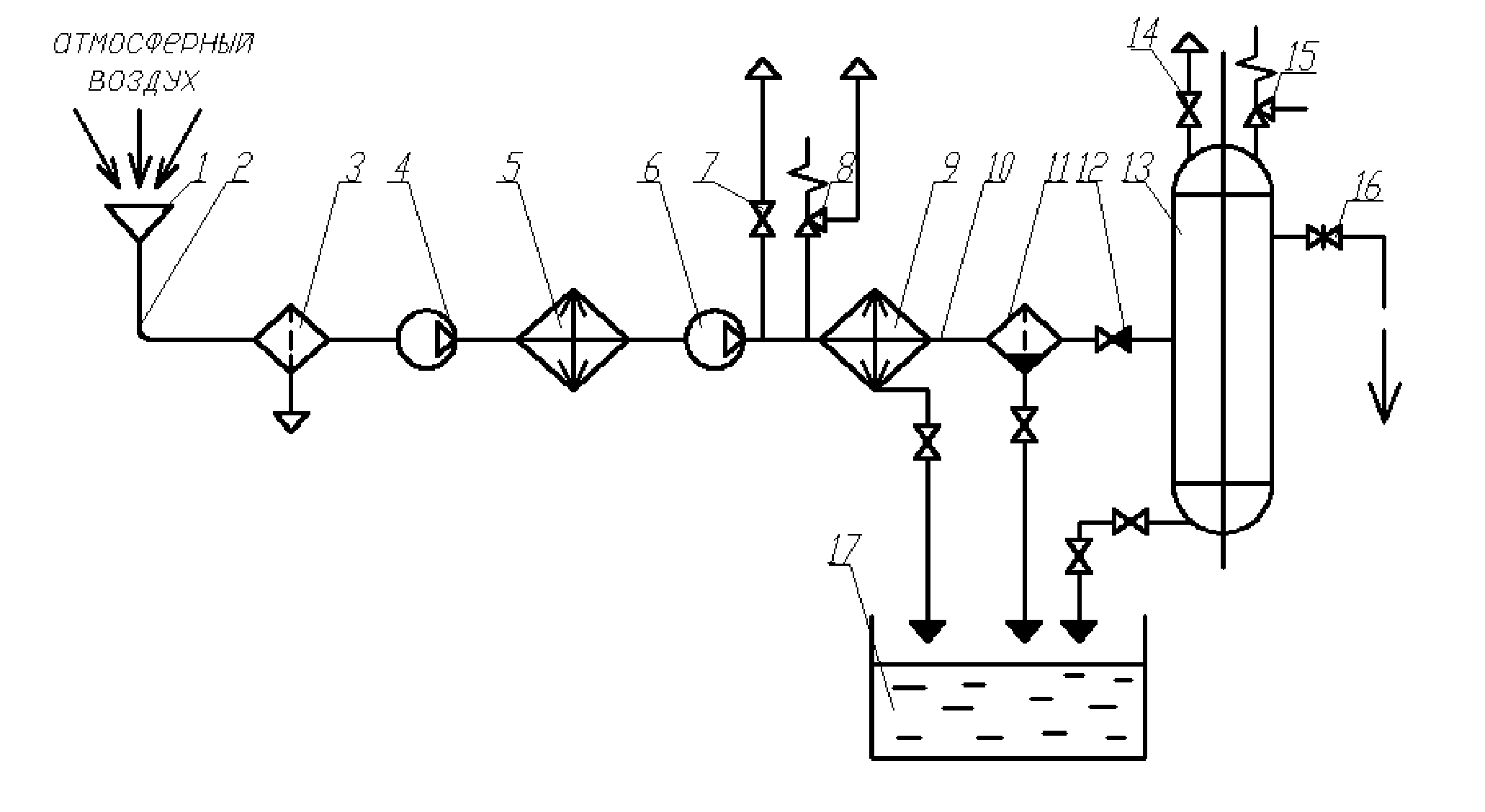

Принципиальная схема производства сжатого воздуха: 1—воздухозаборник; 2—всасывающий воздухопровод; 3—фильтр; 4—первая ступень компрессора; 5—промежуточный охладитель; 6—вторая ступень компрессора; 7 —задвижка разгрузки; 8—предохранительный клапан; 9—конечный охладитель; 10—нагнетательный воздухопровод;

11—масловлагоотделитель; 12—обратный клапан; 13—воздухосборник;

14—вентиль продувки; 15—предохранительный клапан; 16—задвижка сетевая; 17—сборный маслобак.

Встречаются компрессорные станции, у которых отсутствуют один или несколько названных элементов оборудования. Некоторые элементы могут входить в состав компрессорной машины, например, промежуточные холодильники.

5.1. Фильтр-камеры и фильтры

Атмосферный воздух, засасываемый компрессором, содержит (кроме различных газов) водяные пары, пыль и другие механические примеси, количество которых зависит от места расположения компрессорной станции, времени года, метеорологических условий и других причин.

Пыль и механические примеси, попадая в цилиндры поршневых и ротационных компрессоров, нарушают их нормальную работу, способствуя, образованию нагара на поверхностях клапанов, пригоранию поршневых колец и пластин; быстрейшему износу стенок цилиндров, поршневых колец, штока; уменьшению герметичности всасывающих и нагнетательных клапанов, вследствие чего снижается производительность компрессора, резко возрастает конечная температура сжатого воздуха и увеличивается расход электроэнергии. К устройствам, очищающим всасываемый воздух от влаги и механических примесей, относятся воздухоприемники, влагоулавливающие и пылеулавливающие камеры, фильтр-камеры, фильтры.

Известны два способа очистки воздуха от пыли в производственных условиях: сухой и мокрый.

Сухой способ применяют в пылеулавливающих камерах, пористых фильтрах и фильтр-камерах, а мокрый способ — в масляных фильтрах.

Условно пыль классифицируют, следующим образом:

-

по величине пылинок: мелкая пыль — с размером пылинок до 100 мк; средняя пыль — с размером пылинок до 200 мк; крупная пыль — с размером пылинок более 200 мк; -

по характеру пылинок: сухая пыль (кварц,, кремнезем, песок); влажная пыль (сажа); волокнистая пыль (текстильная, асбестовая и т. п.).

В зависимости от весового количества пыли, содержащейся в воздухе, принято считать: малое начальное пылесодержание — до

3 3 — большое.

50 мг/м ; более 500 мг/м

Отношение весового количества пыли, осажденной в пылеулавливающем устройстве, к количеству пыли, поступающей в пылеулавливатель, выраженное в процентах, определяет степень очистки воздуха и называется конечным коэффициентом очистки. Степень очистки воздуха бывает трех видов: грубая очистка (улавливается только крупная пыль); средняя очистка (улавливается мелкая пыль от 10 до 100мк); тонкая очистка (улавливается очень мелкая пыль, с размером пылинок до 10 мк.

Степень очистки воздуха в фильтрах компрессорных установок достигает 95—99%.

Для грубой очистки воздуха служат воздухоприемники, выполняемые обычно в виде раструба на всасывающей трубе, на котором монтируется сетка или жалюзи.

Иногда воздухоприемник выполняется в виде, железобетонной камеры с жалюзи. Если внутри этой камеры устанавливается фильтр, то ее называют фильтр-камерой.

Проходя с малой скоростью через камеру, крупные частицы пыли оседают на дно камеры. Иногда дно камеры заполняется проточной водой, уровень которой поддерживается переливной трубой. В этом случае осевшая пыль уже не может вновь подхватываться потоком воздуха.

Рабочая площадь жалюзи должна быть не менее наружной рабочей площади фильтра. Нижняя кромка жалюзи (забора) должна быть на высоте не менее 4 м от уровня земли. Отметка пола делается на 20—30 см выше уровня земли. Фильтр-камера может быть одной для нескольких компрессоров. В этом случае в ней делаются секционирующие перегородки, позволяющие отключать секции на ремонт и очистку. Значительно удобней по условиям ремонта и очистки выполнять фильтр-камеры для каждого компрессора.