Файл: Министерство науки и высшего образования Российской Федерации Феде.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 117

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

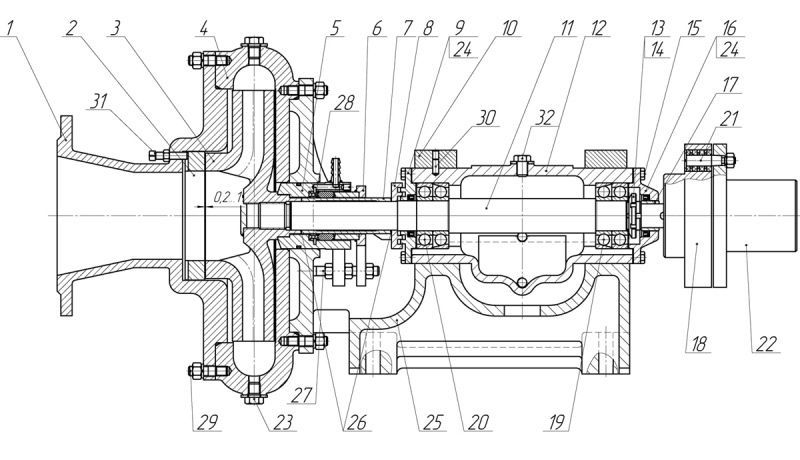

Уплотнением вала с напорной стороны служит сальниковая набивка, которая по мере износа поджимается крышкой сальника.

Для разгрузки подшипников в рабочем колесе имеются разгрузочные отверстия.

1- всасывающий патрубок; 2 - кольцо уплотнительное; 3-колесо рабочее; 4-корпус спиральный; 5-корпус уплотнения; 6-корпус сальника; 7-втулка (подсальниковая); 8-кольцо лабиринтное; 9-крышка подшипника передняя; 10-скоба; 11-вал; 12-корпус подшипника; 13-гайка; 14-шайба; 15-болты; 16-крышка подшипниковая задняя; 17-втулка; 18-полумуфта шламового насоса; 19-подшипник 346310; 20-подшипник 310; 21-пальцы муфты; 22-полумуфта эл. дв.; 23-пробка; 24-манжета 1.2-50х70; 25-корпус шламового насоса 26-кольцо регулировочное; 27-шпилька М16х125; 28-кольцо сальника; 29-шпилька М16х125; 30-штифт; 31-винт регулировачный М12х55; 32-пробка подшипниковая

Рисунок 1 - Шламовый насос 6Ш8 220/40

2.Техническая характеристика аппарата

В таблице 1 представлена техническая характеристика аппарата.

Таблица 1 – Техническая характеристика шламового насоса 6Ш8 220/40

| № п/п | Характеристика | Ед. изм. | Показатель |

| 1 | Подача | м3/час | 250 |

| 2 | Напор | м | 54 |

| 3 | Мощность электродвигателя | кВт | 90 |

| 4 | Габаритные размеры, в т.ч.: | | |

| 5 | Длина | мм | 2090 |

| 6 | Ширина | мм | 700 |

| 7 | Высота | мм | 800 |

| 8 | Масса | кг | 1250 |

| 9 | Группа | - | ГР (грунтовые, песковые, шламовые) |

| 10 | Обороты | - | 1500 |

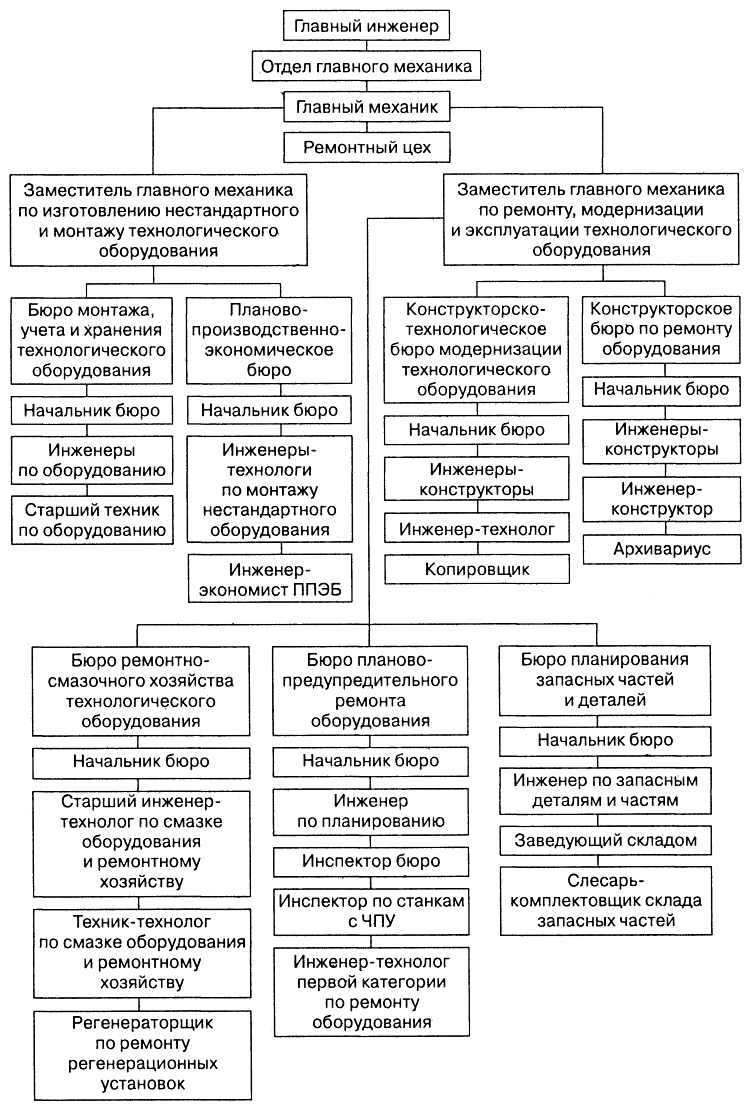

3.Структура и организация ремонтной службы предприятия

На рисунке 2 показана структура ремонтной службы предприятия.

Рисунок 2 − Структура ремонтной службы предприятия

Функции ремонтной службы предприятия:

-

разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования; -

планирование ППР (планово-предупредительных ремонтов); -

планирование потребности в запасных частях; -

организация ППР и ППО (планово-предупредительного обслуживания), изготовления или закупки и хранения запчастей; -

оперативное планирование сложных ремонтных работ; -

организация работ по монтажу, демонтажу и утилизации оборудования; -

организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ); -

разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования; -

контроль качества ремонтов; -

надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

4.Монтаж аппарата

Монтажной площадкой называется комплекс производственных и бытовых зданий с дорогами и коммуникациями предназначенный для проведения монтажных работ.

План подготовки монтажной площадки, составляемый проектной организацией, представляет, собой часть проекта проведения монтажных работ. На этот план наносят установку со всеми машинами и аппаратами, трубопроводами, наземными и подземными коммуникациями, а также постоянные и временные дороги, пути подвоза тяжелого крупногабаритного оборудования, временные здания и сооружения (складские помещения, конторы и др.), площадки для сборки крупного оборудования и металлоконструкций.

Монтажная площадка должна быть обеспечена электроэнергией, водой, сжатым воздухом, а иногда и паром, для чего в случае необходимости прокладывают времянки (временные линии). Размеры площадки должны быть такими, чтобы на ней можно было разместить все одновременно монтируемые аппараты и машины, а также необходимые для монтажа механизмы и приспособления.

Установить насос фундаментными болтами на фундамент, подготовленный по габаритным размерам насоса. При этом масса фундамента должна превышать не менее чем в 4 раза массу агрегата. Залить колодцы с фундаментными болтами быстросхватывающимся раствором цемента. После затвердевания цемента в колодцах затянуть фундаментные болты.

Проверить центровку насоса по полумуфтам с использованием клинового щупа и линейки, по скобам или индикатором. Замеры для определения перекоса и параллельного смещения осей производятся в четырех положениях валов при совместном их повороте соответственно на 90, 180, 270 градусов. Центровка насоса по полумуфтам считается удовлетворительной, если смещение осей валов насоса и двигателя не превышает 0,1 мм, а разность расстояний между торцами полумуфт, определяющая излом осей, не превышает 0,15 мм.

Неудовлетворительная центровка валов насоса и двигателя по полумуфтам может привести к обрыву вала насоса.

Перед присоединением трубопроводов расконсервировать насос двукратным заполнением внутренней полости горячей водой, прокрутить вал вручную с последующим сливом воды.

Подсоединить всасывающий и напорный трубопроводы. Трубопроводы должны быть очищены от посторонних предметов и грязи. Снятие заглушек с насоса нужно - производить непосредственно перед монтажом для исключения попадания посторонних предметов.

Допустимая не параллельность присоединяемых фланцев трубопроводов и фланцев насоса должна быть не больше 0,15 мм на длине. 100 мм. Запрещается устранять перекос и зазор во фланцевом соединении подтяжкой болтов.

Запрещается установка косых прокладок.

Смонтированную систему испытать на герметичность и прочность пробным давлением .

5.Грузоподъёмные механизмы при выполнении монтажных работ

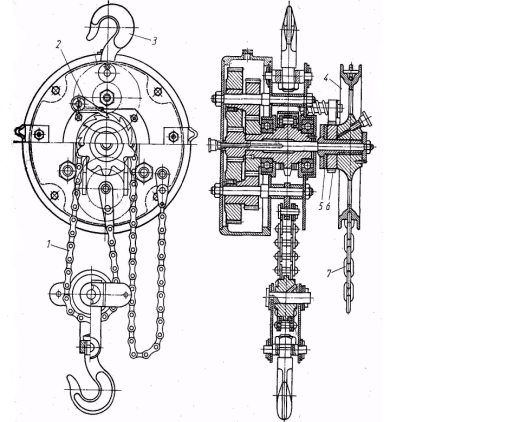

Талью называют грузоподъемный механизм, применяя который, можно достаточно легко удерживать в поднятом состоянии, опускать и поднимать грузы при самых разный работах. Эксплуатировать грузоподъемную таль можно и в закрытых помещениях, и в открытых, и применять и в качестве самостоятельного устройства для подъема грузов, и в качестве составляющей механизма в кранах-балках (мостовых), мачтовых подъемниках, консольных кранах настенных и так далее.

Также привод любой тали (электрической, пневматической либо ручной) может работать для перемещения тяжестей по пути-монорельсе двутаврового профиля.

Обычные тали ручные делятся в зависимости от принципа работы механизма подъема на червячные и шестеренные. Эти виды талей могут быть еще и стационарные либо передвижные. Попросту говоря, стационарное ручное устройство применяется для работы в стационарном (неподвижном) положении, а вот устройство речное передвижное применяют, когда не нужны высокие темпы работы, но нужна хорошая скорость подъема, и еще тогда, когда работать нужно в стесненных условиях.

Грузоподъемная таль ручная работает по простому принципу. Опускание либо подъем тяжести делается с помощью одного либо двух человек, это зависит от грузоподъемности механизма. Груз движется посредством приведения в движение тяговой цепи. Работник стоит внизу и перебирает цепь, чтобы опустить либо поднять груз. Тяговое колесо передает вращение шестерне и звездочке грузовой, и из-за этого получается наматывание либо сматывание цепи.

Тали ручного типа крайне популярны и востребованы в судах, строительстве, автомастерских, они отличаются надежностью. Тали пневматического типа применяют там, где нужна высокая взрывобезопасность, ведь пневмопривод не создает икр при работе.

Устройство тали электрического типа – это двигатель, барабан (в канатных устройствах), редуктор и звездочка (если таль цепная), также крюковая подвеска и тормоз. Управляют ею с пола, применяя кнопочный пульт, или даже из кабины, которая перемещается с талью вместе.

Грузоподъемная таль электрическая также может быть цепной и канатной, передвижной и стационарной. Все типы талей вы можете заказать через сайт ПКФ «Еврокран», эта компания является поставщиком талей разных типов от лучших производителей Болгарии и России. Выбрав модель тали, и сделав заказ, вы сможете получить таль в любом регионе страны.

На рисунке 3 представлена таль с ручным приводом.

Рисунок 3 - Таль с ручным приводом с соосной зубчатой передачей

6.Испытание аппарата

Испытание насоса производят после среднего и капитального ремонтов. Целью испытаний после ремонтов является определение качества ремонта, проверка надежности работы торцового или сальникового уплотнения вала, герметичности насоса, величины вибрации насоса и трубопроводов, температуры подшипников, напора создаваемого насосом и при необходимости производительности, потребляемой мощности и КПД.

Испытания на месте установки насоса производят в следующей последовательности:

-

кратковременный пуск; -

испытание насоса под рабочей нагрузкой.

Кратковременный пуск производится при заполненном насосе, открытой задвижке всасывающей и закрытой на нагнетательной линии. При кратковременном пуске проверяют работу подшипников, системы смазки, охлаждения, уплотнений вала, герметичность насоса и вспомогательных трубопроводов, а также отсутствие посторонних шумов, ударов и повышенной вибрации. Продолжительность работы при кратковременном пуске не должна превышать 5 минут. При обнаружении неисправностей их устраняет ремонтный персонал. Испытание насоса под рабочей нагрузкой производит эксплуатационный персонал. Продолжительность испытаний насоса под рабочей нагрузкой не менее 4-х часов. Утечки через сальниковые уплотнения не должны превышать 10 капель в минуту.

Выявленные при испытаниях (кратковременный пуск, испытания под рабочей нагрузкой) недостатки и дефекты устраняются, пока не будет достигнута:

-

спокойная работа насоса без стуков, ударов и постороннего шума, вибрация в пределах требований нормативов, устойчивое давление масла в системе смазки в соответствии с требуемыми параметрами; -

работа уплотнений вала или штока (плунжера) в соответствии с нормами; -

отсутствие пропусков в соединениях.

Во время испытаний все показатели (напор, подача, число оборотов или ходов, температура подшипников и т.д.) снимаются при установившемся режиме работы [6].

7.Техническая документация на выполнение монтажных работ

Ремонтные документы (РД) на ремонт предназначены для подготовки ремонтного производства, ремонта и контроля отремонтированных изделий и их составных частей.

РД разрабатывают на изделия, для которых предусматривают с помощью ремонта технически возможное и экономически целесообразное восстановление параметров и характеристик (свойств), изменяющихся при эксплуатации и определяющих возможность использования изделия по прямому назначению.

Ремонтная документация:

-

акт приема-передачи оборудования; -

ремонтный журнал; -

ведомость дефектов; -

смета затрат; -

акт на сдачу в капитальный ремонт ; -

акт на выдачу из капитального ремонта; -

годовой план-график ТО и ремонта или график ППРмесячный план-график-отчет ТО и ремонта; -

месячный отчет о ТО и ремонте; -

ведомость годовых затрат на ремонт; -

паспорт основного оборудования; -

акт о ликвидации оборудования.

Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта, на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования.

Планирование ремонта производится с учётом следующих факторов:

-

установленного ремонтного цикла и его структуры; -

обеспечения выполнения установленной программы выпуска продукции; -

ритмичности и особенностей поставки сырья, реагентов и других необходимых материалов предприятиями-поставщиками; -

возможности ремонтной службы предприятия; -

взаимосвязи технологических установок; -

периодичности освидетельствования и испытания сосудов.