ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 112

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Описание конструкций камер запуска очистных устройств

1.2 Принцип действия камеры запуска очистных устройств

2.1 Характеристика ООО «РН-Ванкор»

2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1

2.3 Анализ недостатков конструкции камеры пуска очистных устройств

Оглавление

Введение 3

1.Теоретическая часть 6

1.1 Описание конструкций камер запуска очистных устройств 6

1.2 Принцип действия камеры запуска очистных устройств 10

2. Практическая часть 12

2.1 Характеристика ООО «РН-Ванкор» 12

2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1 13

2.3 Анализ недостатков конструкции камеры пуска очистных устройств 19

2.4 Модернизация камеры запуска очистных устройств 23

Литература 28

Введение

В настоящее время одним из определяющих требований, предъявляемых к магистральным трубопроводам, является обеспечение их надежного, безопасного функционирования при длительных сроках эксплуатации.

Выполнение данного требования неразрывно связано с проведением работ по очистке и диагностическому обследованию магистральных нефтепроводов с помощью внутритрубных инспекционных снарядов и устранению дефектов, выявленных в ходе диагностики, а также выполнения этого требования диктуется высоким уровнем затрат на строительство и ремонт трубопроводов, серьезными экологическими проблемами при авариях, ужесточением законодательных норм по охране окружающей среды.

Опыт эксплуатации показал, что для трубопроводов с длительными сроками службы традиционная система технического обслуживания и ремонта оказалась не в состоянии предотвратить возникновение крупных аварий с тяжелыми последствиями для населения и окружающей среды. В качестве основного метода повышения надежности трубопроводов применялся капитальный ремонт со сплошной заменой труб и изоляционного покрытия большими участками. Такой метод был недостаточно эффективен из-за небольших объемов ремонта, и ограниченности информации, на основании которой производился выбор участка для ремонта. Основными средствами получения такой информации были контрольные шурфовки и измерения потенциалов электрохимзащиты.

Проведение гидравлических испытаний повышенным давлением также имело ограниченный характер, так как было связано с большими затратами, выводом трубопровода на длительное время из эксплуатации, а также создавало экологические проблемы при удалении воды из трубопровода, загрязненной нефтью.

Стало очевидным, что традиционно применяемые методы обеспечения надежности трубопроводов исчерпали свои возможности и необходимо искать новое решение данной проблемы. В итоге был взят стратегический курс на создание принципиально новой системы безопасности и долговременной эксплуатации магистральных трубопроводов. Концепция этой системы базируется на восстановлении, без нарушения нормальной работы трубопроводов, работоспособности только тех дефектных локальных зон трубопровода, где произошло ее снижение до опасного уровня.

Основные положения концепции, следующие:

- дефекты любого происхождения должны быть выявлены средствами внутритрубной диагностики и устранены при проведении ремонта до того, как получат опасное развитие;

- внутритрубная диагностика должна проводиться на протяжении всего жизненного цикла трубопровода с определенной периодичностью;

- по данным о параметрах дефектов на основе расчетов на прочность должна быть выполнена оценка их опасности;

- на основе данных об опасности дефектов, особенностях их распределения по дистанции нефтепровода должны быть разработаны программы ремонта или назначаться безопасные режимы эксплуатации.

Принципиально новым и ключевым моментом системы безопасной и долговременной эксплуатации стало применение внутритрубной диагностики, что потребовало применения специальной техники и технологий.

Необходимая эффективность внутритрубной диагностики обеспечивается благодаря заложенным в ее основу принципам. Главным из них является высокая разрешающая способность, которая позволяет измерять дефекты и оценивать их опасность по результатам расчетов на прочность. Это дает возможность подвергать ремонту только то ограниченной количество дефектов, которые представляют реальную угрозу для целостности трубопровода.

1.Теоретическая часть

1.1 Описание конструкций камер запуска очистных устройств

На всех проектируемых, вновь вводимых и реконструируемых магистральных газопроводах предусматривают устройства камер запуска и приёма, предназначенных для запуска в газопровод и приёма из него очистных снарядов (поршней), диагностических, дефектоскопических снарядов и других устройств. В состав устройства входят узлы запуска и приёма, система контроля, автоматического управления и телемеханики. Камеры запуска и приёма располагают вблизи пунктов (узлов) подключения КС, чаще всего строят совмещённые, а также на берегу крупных судоходных рек, где подводный переход (дюкер) не является проходным и требует контроля технического состояния. Все узлы поставляются в блочно-комплектном исполнении. В случае отсутствия на участке камер пуска и приёма устройств, для очистки внутренней полости и диагностирования технического состояния трубопровода, могут устанавливаться временные узлы пуска и приёма снарядов [9].

Устройства камер запуска и приёма устанавливаются на газопроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200 и 1400мм работающих под давлением до 8,0 и 10МПа. Температура эксплуатации от минус 60°С до 80°С.

Расчётная сейсмичность районов установки камер – до 9 баллов.

По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П).

Камеры удобны в эксплуатации. Позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопического снаряда, очистного поршня и т.д. Длина корпуса камер позволяет применить любые современные средства диагностики.

Примеры условного обозначения: устройство камеры запуска в блочно-комплектном исполнении БКЗ 6М-500-8,0-Л(или П) и устройство камеры приёма в блочно-комплектном исполнении БКП 6М-500-8,0-Л(или П), где М – модернизированная; 500 – условный диаметр газопровода; 8,0 – расчётное давление, МПа; Л – левое исполнение; (П) – правое исполнение [10].

А – подача газа; Б – на свечу; В – под сигнализатор; Г – под манометр;

Д – под блокировку

После 100 циклов работы (открытие – закрытие) регламентируется ремонт прокладок и быстроизнашивающихся деталей. Общий ресурс узлов составляет 1000 циклов. Конструктивно узлы запуска и приёма, а также участки газопровода длиной по 100м, примыкающие к ним, выполняются в соответствии с требованиями, предъявляемыми к участкам первой категории. Перед пуском в работу проводятся испытания гидравлическим способом под давлением 1,25Рраб.

Чтобы обеспечить возможность периодической очистки и диагностики газопровода, необходимо предусмотреть выполнение следующих требований, которые позволяют поршню или диагностическому снаряду беспрепятственно пройти на всём очищаемом участке от узла запуска до камеры приёма:

- диаметр газопровода для пропуска очистных поршней должен быть по всей длине одинаковым;

- запорная линейная арматура должна быть равно проходной;

- в тройниках на отводах, если их диаметр более 30% диаметра газопровода, предусматривается установка направляющих планок для предотвращения заклинивания очистного поршня;

- внутренняя поверхность труб не должна иметь выступающих деталей, кроме сигнализаторов, рычаг которых утопает при проходе очистного устройства;

- радиусы изгиба отводов, компенсаторов должны быть не менее пяти диаметров очищаемого газопровода;

- конденсато-сборники типа «расширительная камера» оборудуется направляющими планками для беспрепятственного прохода средств очистки и диагностики, причём они не должны мешать нормальной работе конденсато-сборника;

- переходы через естественные и искусственные препятствия должны выполняться с учётом дополнительных нагрузок от массы диагностического снаряда;

При движении очистного устройства по газопроводу благодаря его плотному прилеганию к стенке трубопровода происходит его очистка. Продукты очистки (твёрдые частицы, жидкость и т.д.) собираются перед очистным устройством и движутся вместе с ним. От герметичности между снарядом и стенкой трубопровода во многом зависит степень очистки. Жидкость и грязь отводятся в приёмный колодец или ёмкость [5].

Для контроля прохождения очистных устройств по газопроводу в отдельных его точках устанавливаются сигнализаторы прохождения поршня. По принципу действия бывают механическими, гидравлическими и электрическими [9].

На магистральных нефтепроводах камеры запуска и приёма средств очистки и диагностики устанавливаются на таких же условиях, что и на магистральных газопроводах и предназначены для периодического запуска в трубопровод и приёма из него внутритрубных снарядов-дефектоскопов, очистных поршней, скребков разделителей и других средств. Устанавливаются на нефтепроводах Ду200, 250, 300, 350, 400, 500, 700, 800, 1000, 1200мм работающих под давлением до 8,0МПа, температура эксплуатации от минус 60°С до +80°С [10].

Расчётная сейсмичность районов установки камер – до 9 баллов.

По месту расположения технологических патрубков входа/выхода продукта относительно направления перекачки среды, камеры изготавливаются в двух исполнениях: левом (Л) и правом (П).

Как на газопроводах, на нефтепроводах камеры удобны в эксплуатации, позволяют за 10–20 минут открыть затвор и обеспечить доступ во внутреннюю полость для установки дефектоскопа, очистного поршня и других снарядов. Длина корпуса камер позволяет применять любые современные средства диагностики. На магистральных нефтепроводах узлы пуска и приёма имеют условное обозначение УЗПЗ (запуска) и УЗПП (приёма) [1].

На верхней части устройства запуска монтируется прямые врезки для введения промывочной воды или сжатого воздуха.

В конце испытываемой секции на камере приёма монтируются врезки для сброса воздуха и грязной воды с мусором в отстойник. Они должны быть закрыты шестигранными пробками-заглушками, рассчитанными на давление 42МПа, выполненными из того же материала, что и втулки, замена которых муфтами не допускается [4].

Подвеска концевого затвора выполняется в виде горизонтальной опоры консольного типа. Они должны быть выполнены в виде неповоротного кольцевого хомута и оборудованы предохранительным разгрузочным клапаном и уплотнительным кольцом. Должен быть предотвращён переход затвора в открытое положение до открытия разгрузочного клапана и сброса давления.

Устройства для запуска и приёма подлежат гидравлическому испытанию после завершения работ по монтажу на площадке, но до производства окраски. Концевой затвор устройства для запуска и приёма также подвергается гидравлическим испытаниям. После проведения гидравлических испытаний поставщик устанавливает новое кольцевое уплотнение [2, 3].

1.2 Принцип действия камеры запуска очистных устройств

Запуск и прием очистных скребков (инспекционных снарядов) производится на площадках перекачивающих станций, оборудованных камерами запуска–приема скребка. Камера представляет собой тупиковый участок трубопровода с концевым затвором, диаметр которой на порядок больше линейной части и технологической обвязки.

Перед запуском очистного устройства производится освобождение камеры от нефти в емкость ЕП, затем в камеру запуска помещается ОУ и закрывается концевой затвор. Когда подтверждается готовность к запуску ОУ, открываются задвижки 1 и 2, а задвижка 3 закрывается. После срабатывания линейного сигнализатора о прохождении ОУ в магистраль задвижки 1, 2 и 3 возвращаются в исходное состояние в обратном порядке [6].

Для приема ОУ открываются задвижки 6 и 7, и одновременно закрывается задвижка 5. После получения сигнала о входе ОУ в камеру, задвижки 6 и 7 закрываются, отключая камеру от трубопровода, а прием нефти на перекачивающую станцию производится через открытую задвижку 5. Извлечение ОУ из камеры производится после сброса давления и слива нефти в емкость ЕП [7].

Узлами приема-запуска очистного устройства, как правило, оснащаются ПС, расположенные на границе эксплуатационных участков, рис 1.1 [8].

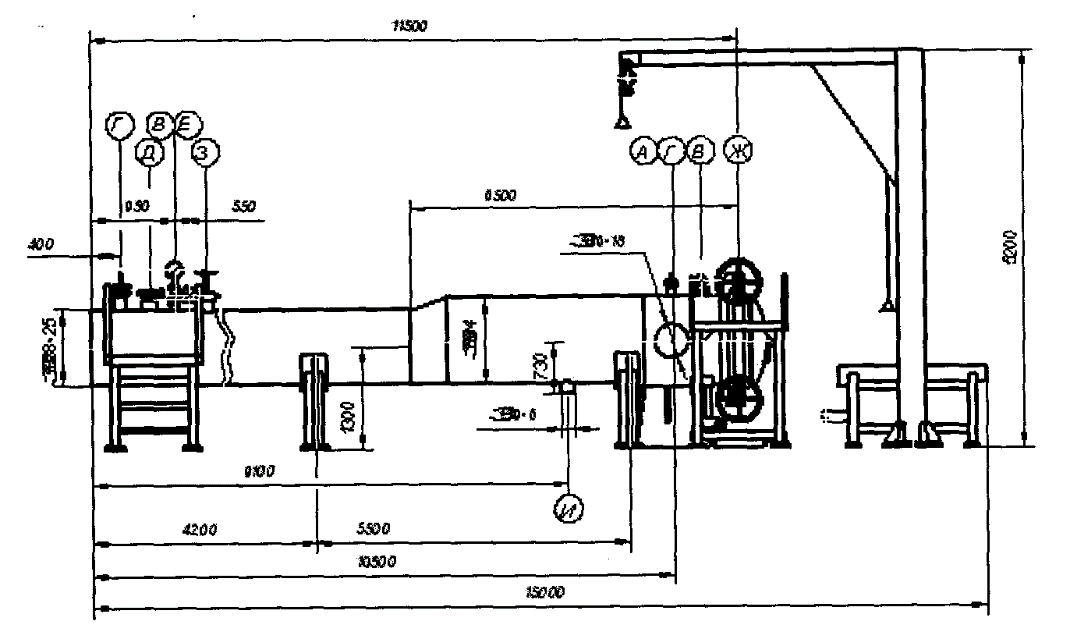

Рисунок 1.1 - Схема устройства камеры запуска УЗПЗ 9М-1000-8, 0 Л:

А — подача нефтепродукта; В — под манометр; Г — вантуз; Д — под сигнализатор; Е — под инертный газ; Ж— под блокировку; З — для передней запасовки; И — дренаж

На нефтепроводах узлы запуска и приёма имеют условное обозначение УЗПЗ (запуска) и УЗПП (приёма).

2. Практическая часть

2.1 Характеристика ООО «РН-Ванкор»

В октябре 2016 г Роснефть завершила формирование международного энергетического хаба на базе Ванкорнефть, в который вошел консорциум индийских инвесторов (Oil India Limited, Indian Oil Corporation Limited, Bharat PetroResources Limited, а также ONGC Videsh Limited). При этом Роснефть сохраняет за собой 50,1% акций АО Ванкорнефть.