ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 113

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Описание конструкций камер запуска очистных устройств

1.2 Принцип действия камеры запуска очистных устройств

2.1 Характеристика ООО «РН-Ванкор»

2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1

2.3 Анализ недостатков конструкции камеры пуска очистных устройств

В апреле 2016 г. была создана компания-оператор РН-Ванкор (до этого оператором было АО Ванкорнефть), который контролирует общую инфраструктуру Ванкорского кластера и позволяет повысить эффективность и прозрачность управления проектом. Из АО Ванкорнефть выделен оператор РН - Ванкор

ООО «РН-Ванкор» является оператором по освоению месторождений Ванкорского кластера – Ванкорского, Сузунского, Тагульского и Лодочного – и Пайяхской группы месторождений, расположенных в Туруханском и Таймырском Долгано-Ненецком районах Красноярского края. Предприятие ведет геологоразведочные работы на 52 лицензионных участках.

Суммарная мощность генерации на Ванкоре превышает 447 МВт, которые вырабатывают Ванкорская газотурбинная и газопоршневая электростанции; мобильные энергокомплексы, а также дизельные электростанции. В Ванкорский энергорайон также входят 55 подстанций от 220 кВ до 35/6 кВ и более 460 трансформаторных подстанций.

Для энергоснабжения новых объектов на Ванкорском месторождении строится ГТЭС «Полярная» мощностью 150 МВт.

Энергетики «РН-Ванкор» (входит в нефтегазодобывающий комплекс НК «Роснефть») разработали технологию перевода дизельной электростанции на газовое топливо. Технологическое решение, внедренное на центральном пункте сбора Ванкорского месторождения, позволило снизить показатели выбросов электростанции: СО2 - на 30%, твердых частиц - на 90%, а также существенно сократить эмиссию оксида азота и серы.

Благодаря новой двухтопливной технологии дизель-генераторная установка единичной мощностью 5,2 МВт может работать как на дизельном топливе, так и на смешенном газодизельном топливе (в соотношении 50% газ и 50% дизельное топливо). Технико-экономические показатели двухтопливной электростанции подтвердили ее эффективность. По итогам испытаний получен экономический эффект в 13,3 млн рублей.

Для реализации проекта были смонтированы новые инженерные сети систем управления и защиты, газовое оборудование, блок редуцирования газа, газораспределительные сети. Для безопасной эксплуатации электростанции в помещении дизель-генераторной установки действует автоматизированная система контроля загазованности и сигнализации. В ближайшее время на Ванкорском месторождении будут внедрены еще три двухтопливные электростанции.

На Ванкорском проекте применяются новейшие технологии строительства, добычи, подготовки и транспорта товарной продукции. Предложения работников предприятия позволили повысить эффективность и надежность работы технологического оборудования, сэкономив более 53 млрд рублей.

Технологии, успешно опробованные на месторождениях Ванкорского кластера, будут применяться на объектах крупнейшего добычного проекта «Восток Ойл», реализуемого «Роснефтью» на севере Красноярского края.

2.2 Описание цеха по эксплуатации и ремонту трубопроводов № 1

Оборудование цеха по обслуживанию и ремонту трубопроводов обеспечивает полный цикл ремонта и восстановления труб с повышением ресурса их работы.

В составе цеха:

- линии мойки и дефектоскопии;

- установка механической очистки;

- станки для нарезания резьбы;

- станок муфтоотверточный

- установка гидроиспытаний;

- установки измерения длины и клеймения;

- транспортно-накопительная система и сортировка труб;

- установка для отрезки дефектных участков труб;

- автоматическая система учета выпуска и паспортизации труб;

- оборудование для ремонта и восстановления муфт.

Таблица 2.1 Основные технологические операции по обслуживанию и ремонту трубопроводов

| № п/п | Наименование операций | Характеристика техпроцесса | Наименование оборудования | Размеры в плане, мм (Кол.) | Общая площадь, м3 | ||

| 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 | Мойка и очистка труб от смолопарафинов и солевых отложений Сушка горячим воздухом Автоматизированная зачистка торцов муфт, считывание маркировки Механическая зачистка внутренней поверхности труб Шаблонирование Дефектоскопия и сортировка по группам прочности, автоматическое нанесение технологической маркировки Отвертывание муфт Автоматическая отрезка дефектных участков трубы Механическая обработка Контроль геометрии резьбы Навертывание новых муфт Гидроиспытание Сушка горячим воздухом Измерение длины трубы Клеймение Установка транспортных заглушек на резьбы Формирование пакетов труб заданного количества или длины с сортировкой по группам прочности Ведение учета выпуска и паспортизации НКТ | Рабочая жидкость - вода, Давление воды - до 23,0; 40 МПа Температура воды – цеховая Температура 70°...80°С Данные считывания передаются в АСУ НКТ Скорость вращения труб 80 - 100 об/мин Контроль шаблоном согласно ГОСТ 633-80 Контролируемые параметры: сплошность материала трубы, толщинометрия; разбраковка труб и муфт по группам прочности, определение границ дефектных участков трубы Мкр до 6000 кГм Отрезка биметаллической пилой 2465×27×0,9 (мм) Нарезка резьбы по ГОСТ 633-80 Контролируются геометрические параметры резьбы согласно ГОСТ, сортировка "годен-брак" С электронным контролем крутящего момента Давление 30,0 МПа Температура 70°...80°С Измеряется длина труб, общая длина в пакете, число труб Нанесение клейма вдавливанием, до 20 знаков на торце муфты Конструкция заглушек определяется Заказчиком Количество и длина труб определяется установкой по п.14 Присвоение идентификационных номеров трубам, ведение компьютерных паспортов | Автоматизированная линия мойки, система оборотного водоснабжения Камера сушки Установка механической зачистки Установка зачистки Установка шаблонирования с автоматическим определением длины забракованных участков Автоматизированная линия дефектоскопии, с системой "Уран- 2000М", "Уран-3000". Автоматический маркиратор с промышленным струйным принтером. Станок муфтодоверточный Станок ленточно-отрезной с механизацией Токарный станок трубонарезной типа РТ (Тип станка уточняется с Заказчиком) Муфтодоверточный станок Установка гидроиспытания* Камера сушки Установка измерения длины Установка клеймения с программным управлением Стенд Стеллаж с накопителем Система АСУ труб и паспортизации | 42150×6780×2900 (1) 11830×1800×2010 (1) 23900×900×2900 (1) 23900×900×2900 (1) 24800×600×1200 (1) 41500×1450×2400 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 2740×1350×1650 (1) 17300×6200×3130 (1) 11830×1800×2010 (1) 12100×840×2100 (1) 9800×960× 1630 (1) 9800×960× 1630 (1) 9800×960× 1630 (1) 2740×1350×1650 (1) | 122,24 23,78 69,3 69,3 29,8 99,6 4,53 4,53 4,53 4,53 54,2 23,7 25,4 6,2 6,2 6,2 4,53 | ||

| Ремонт особо загрязнённых труб (вводятся дополнительные операции перед операцией п.1) 1. Нефтепарафины | | | |||||

| | Предварительная очистка труб с любой степенью загрязнённости | Выдавливание нефтепарафинов при помощи штанги. Температура нагрева трубы 50° С | Установка предварительной очистки труб с индукционным нагревом. | | | ||

| 2. Твёрдые солевые отложения | | | |||||

| | 2.1. Предварительная очистка внутренней поверхности труб от солевых отложения ударно-вращательным способом 2.2. Чистовая мойка труб | Рабочий инструмент - буровая коронка, ударник Окончательная очистка внутренней поверхности трубы спрейерным способом. Давление воды - до 80 МПа. | Установка предварительной очистки внутренней поверхности труб. Установка мойки и чистовой очистки труб | | | ||

| Ремонт муфт** | | | |||||

| 1 2 3 4 5 | Чистовая мойка отвернутых муфт горячим моющим раствором Механическая очистка резьбы Колтроль геометрии резьбы Зачистка торца муфты, удаление старой маркировки Термодиффузионное цинкование | Температура 60...70° С Частота вращения щетки - до 6000 мин. Предусмотрена подача СОЖ Контролируются геометрические параметры резьбы согласно ГОСТ, сортировка "годен-брак" Глубина удаляемого слоя - 0,3 ... 0,5 мм Обработка в печи с цинкосодержащей смесью (толщина слоя - 0,02мм). Полировка, пассивирование, сушка горячим воздухом (температура - 50 ...60°С) | Установка механизированной мойки Полуавтоматическая установка очистки резьбы Токарный станок Барабанная печь "Дистек", Ванны, калориферная сушилка | | | ||

* - по согласованию с заказчиком поставляется оборудование на давление до 70 МПа.

** - группа прочности муфт определяется на автоматизированной линии дефектоскопии труб или на отдельной установке, поставляемой по согласованию с заказчиком.

Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска труб "АСУ-НКТ" с возможностью ведения паспортизации труб.

Ремонт трубопроводов производится по следующей

нормативно–технической документации:

- ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним»;

- РД 39-1-1151-84 «Технические требования на разбраковку труб;

- РД 39-1-592-81 «Типовая технологическая инструкция по подготовке к эксплуатации и ремонту труб в цехах Центральных трубных баз производственных объединений МИННЕФТЕПРОМА»;

- РД 39-2-371-80 «Инструкция по приемке и хранению бурильных, обсадных и труб в трубных подразделениях производственных объединений Министерства нефтяной промышленности»;

- РД 39-136-95 «Инструкция по эксплуатации труб»;

- Технические требования Заказчика по ремонту трубопроводов;

Другая нормативно-техническая документация, согласованная с Заказчиком.

2.3 Анализ недостатков конструкции камеры пуска очистных устройств

Конструкция камеры должна быть безопасной и надежной на протяжении всего срока ее эксплуатации. В течение этого же срока, камеры должны предусматривать возможность того, что будет производиться их технический осмотр, очистка, ремонт, продувка и т.д. Конструкция камеры представляет собой два цилиндра, которые соединены между собой эксцентрическим переходом. Диаметр одного из цилиндров должен быть равен диаметру нефтепровода – это есть номинальная часть. Диаметр второго должен быть больше чем первый – расширенная часть.

Расширенная часть должна быть больше для того, чтобы СОД можно было удобно запасовать или извлечь из камеры. Для того чтобы можно было получить доступ к внутренней части камеры, предусмотрен концевой затвор. Затвор представляет собой крышку с герметизирующими прокладками и поворотный механизм для открытия и закрытия этой крышки. Во время эксплуатация к концевому затвору предъявляются следующие требования: крышка при открытии и закрытии должна перемещаться свободно, работать без заеданий и открываться и закрываться не более чем за 10 минут. Управление таким затвором осуществляется вручную персоналом предприятия. Для того чтобы избежать утечек нефти от открытия затвора из-за избыточного давления, на каждом затворе должен быть установлен предохранительный механизм.

В конструкции камеры запуска должен быть предусмотрен патрубок для подвода нефти с боку, так же как и на камере приема должен быть предусмотрен патрубок отвода нефти сбоку [2]

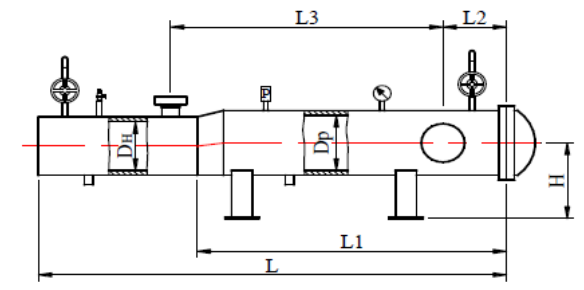

Схема узла камеры запуска СОД представлена на рисунке 2.1

Рисунок 2.1 – Камера запуска СОД

На камере запуска СОД должны быть предусмотрены следующие патрубки: − патрубок для подвода нефти; − патрубок для установки запасовочного устройства; − два патрубка для присоединения дренажных трубопроводов; − два патрубка для присоединения трубопроводов газовоздушной линии; − патрубок для установки манометра; − патрубок для установки датчика давления; − патрубок для подачи пара или инертного газа.

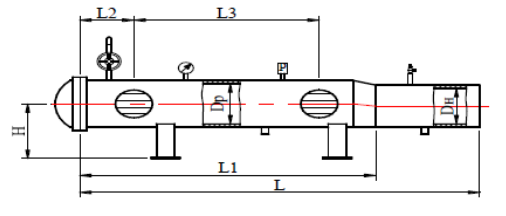

Схема узла камеры приема СОД представлена на рисунке 2.2.

Рисунок 2.2 – Камера приема СОД На камере приема СОД должны быть предусмотрены следующие патрубки:

− два патрубка отвода нефти, на которых должны быть установлены решетки из низколегированной стали;

− два патрубка для присоединения дренажных трубопроводов;

− патрубок для присоединения трубопровода газовоздушной линии;

− патрубок для установки манометра;

− патрубок для установки датчика давления;

− патрубок для подачи пара или инертного газа.

Конструктивные особенности стационарных существующих конструкций КПП СОД

Временных камеры приема и запуска СОД должны представлять собой надежную конструкцию, которая будет безопасной и надежной на протяжении всего срока ее эксплуатации. В течение этого же срока, временные камеры должны предусматривать возможность того, что будет производиться их технический осмотр, очистка, ремонт, продувка и т.д. Временные камеры, так же как и стационарные, представляют собой конструкцию из двух цилиндров соединенные между собой эксцентрическим переходом. Диаметр одного из цилиндров равен диаметру нефтепровода, а второй цилиндр по диаметру больше первого. Для того чтобы временная камера была устойчива при эксплуатации, транспортировке и хранении, для нее предусмотрены опорные рамы, которые помогают ей занимать устойчивое положение. Для того чтобы можно было получить доступ к внутренней части камеры, предусмотрен концевой затвор, который устроен точно так же как и у стационарных камер приема и запуска СОД и отвечает тем же требованиям.

Для того чтобы избежать утечек нефти от открытия затвора из-за избыточного давления, на каждом затворе временных камер приема и запуска СОД должны быть установлены предохранительные механизмы. В конструкции временных камер пуска должны быть предусмотрены патрубки для подвода нефти с боку, так же как и на временных камерах приема должны быть предусмотрены патрубки отвода нефти сбоку.

В качестве стационарных, могут быть использованы и временные камеры приема и запуска СОД, но только после того как их модернизируют до соответствия требованиям к стационарным камерам. При использовании временной камеры в качестве стационарной, механические характеристики материала временной камеры должны соответствовать механическим характеристикам стационарной камеры [2].

Внутритрубная инспекция трубопровода может быть проведена только при наличии соответствующих технических и технологических возможностей. Так, камеры пуска и приема очистных устройств (КППОУ) должны позволять обеспечивать прохождение диагностических снарядов, т.е. линейные размеры камер должны вмещать диагностический снаряд.

На сегодняшний день 85% очищаемых трубопроводов оборудованы малогабаритными КППОУ. Проведение внутритрубной инспекции трубопроводов, оборудованных камерами данного производителя, не предоставляется возможным ввиду недостаточных линейных размеров. Размеры камеры пуска и приема не позволяют вместить малогабаритный диагностический снаряд в ее полость, соответствующий заявленным требованиям. Эта проблема уже давно требует решения.

2.4 Модернизация камеры запуска очистных устройств

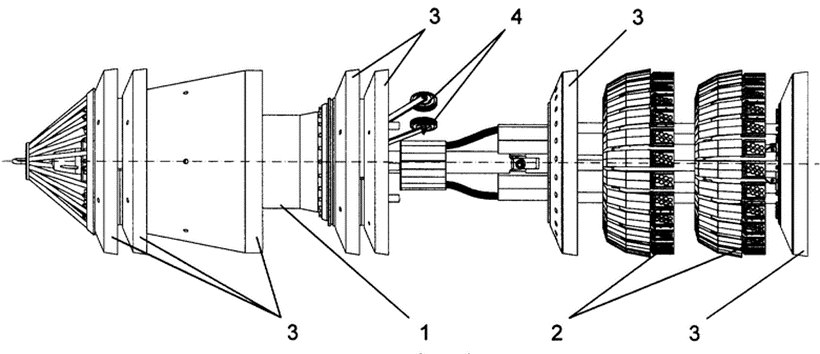

Внутритрубные инспекционные снаряды (ВИС), рис. 2.3, предназначены для обнаружения, измерения геометрических параметров и определения местоположения дефектов и особенностей трубопровода с достаточной достоверностью, с целью дальнейшей обработки полученной информации и определения по специальным методикам параметров дефектов и степени их опасности:

Рисунок 2.3 - Внутритрубный ультразвуковой дефектоскоп. 1 – батарейная секция, 2 – носитель датчиков, 3 – манжеты, 4 – одометрические колеса.

1) в паспортной информации на ВИС должны быть указаны: