Файл: Оглавление Введение 2 Общие сведения о методах восстановления деталей 4 Выбор рационального способа ремонта 13 Выбор типа производства 14 Список литературы 16 Введение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 50

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оглавление

Введение 2

Общие сведения о методах восстановления деталей 4

Выбор рационального способа ремонта 13

Выбор типа производства 14

Список литературы 16

Введение

Проектирование процессов изготовления зубчатых колес основано

на технологической классификации деталей, служащей базой для построения типовых технологических процессов изготовления зубчатых

колес. Под классификацией понимают объединение в группы и классы

деталей, имеющих сходство конструктивной формы, размеров и технологии изготовления.

Типизация технологических процессов предусматривает создание

принципиальных технологических процессов, охватывающих изготовление

всех зубчатых колес данного класса и служащих основой для построения оптимального технологического процесса изготовления зубчатых колес в определенных производственных условиях.

Основными факторами, определяющими типовой технологический

процесс изготовления зубчатого колеса, являются: конструктивные размеры

и форма детали, способ получения заготовок, точность изготовления и программа выпуска.

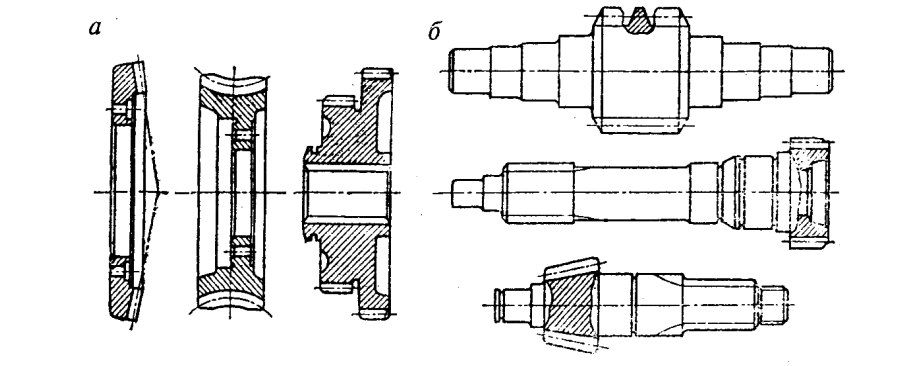

Рис. 1. Примеры зубчатых колес по технологической классификации: а - класс дисков; б - класс валов

Все виды зубчатых колес в зависимости от их конструктивной формы, значения баз и порядка обработки могут быть отнесены к двум классам деталей: дисков и валов. В состав класса дисков входят все детали вращения, имеющие сквозное отверстие по основной оси симметрии, а в класс валов 6 входят все детали с поверхностями вращения без сквозного отверстия по основной оси симметрии с отношением длинны к диаметру от 2 до 20. На рисунке 1 показаны примеры зубчатых колес классов дисков и валов по технологической классификации, предложенной профессором Ф.С. Демьянюком.

В пределах каждого класса детали распределены по размерным группам и типам, к которым принадлежат зубчатые колеса. Зубчатые колеса одного типа имеют принципиально общий технологический процесс изготовления. Таким образом, зубчатые колеса по своей конфигурации и размерным соотношениям не представляют самостоятельной технологической группы, общим для них технологическим признаком является назначение зубчатого венца. Поэтому технологические процессы механической обработки заготовок до нарезания зубьев ничем не

отличаются от обработки деталей типа тел вращения, равно как и все конструктивно-технологические требования, предъявляемые к детали с зубчатыми венцами.

К зубчатым колесам предъявляется комплекс конструктивных и производственных требований, которые связаны со служебным назначением зубчатых колес и с необходимостью приведения этих требований в соответствие с технологическими возможностями и спецификой производства завода- изготовителя. Требования, связанные непосредственно с технологией изготовления зубчатых колес направлены на снижение трудоемкости и себестоимости, применение прогрессивных способов обработки и повышения качества и представляют основную группу требований, выдвигаемых производством и рассматриваемых при технологической обработке чертежей.

Общие сведения о методах восстановления деталей

Восстановление изношенных деталей - сложный организационный процесс, при котором в отличие от производства новых деталей в качестве заготовки используют изношенную, но уже сформированную деталь. В этом случае затраты на выполнение таких операций, как литье, ковка, штамповка и т.п., отсутствуют. В то же время при восстановлении изношенных деталей появляется ряд дополнительных операций мойка, разборка, дефектация, комплектация, затраты на которые следует учитывать при выборе способа восстановления. При выборе методов восстановления деталей обычно исходят из необходимости восстановления геометрических размеров и заданных свойств отдельных поверхностей деталей. При этом стремятся получить восстановленный слой покрытия с максимально возможной износостойкостью.

Технологические методы повышения износостойкости:

-

Термическая обработка: объемная (закалка), поверхностная и местная (газопламенная, с нагревом ТВЧ, лазерная) -

Химико-термическая обработка: цементация, нитроцементация, цианирование, азотирование, хромирование, борирование, титанирование -

Пластическое деформирование: общее и поверхностное.

В настоящее время для восстановления изношенных деталей порошковыми сплавами наиболее эффективны следующие методы: плазменное, газопламенное и детонационное напыление, плазменная наплавка. Преимущества этих методом следующие: ограниченное тепловое воздействие на обрабатываемую деталь и небольшие деформации последней; минимальная глубина проплавления обеспечивает незначительное перемешивание основного металла с металлом покрытия и позволяет получать физико-механические свойства покрытий, близкие к свойствам наплавочного порошкового материала; возможность нанесения на изношенную поверхность порошков различных составов и получения покрытий с заданными физико-механическими свойствами; экономия материальных и энергетических средств благодаря получению покрытий с минимальными припусками на последующую механическую обработку. Выбор рационального способа восстановления начинается с классификации восстанавливаемых деталей. Цель классификации деталей - возможность разработки технологической документации не на одну деталь, а на технологический процесс восстановления группы деталей.

К конструктивно-технологическим признакам, на основании которых детали объединены в родственные группы, относятся: вид материала, масса и размер детали, вид и значение износа, точность изготовления, общность дефектов и их сочетание, а также способы восстановления.

Существенное влияние на технико-экономические показатели метода восстановления деталей оказывает программа выпуска. При восстановлении деталей небольших программ, присущих мелкосерийному производству, наиболее выгодно применять универсальные способы наплавки - под слоем флюса, порошковой проволокой, вибродуговой, в среде защитных газов, плазменный, которые позволяют в широких пределах регулировать толщину слоя и состав наплавляемого металла.

Аргонодуговую наплавку из-за высокой стоимости аргона и сравнительно низкой производительности для восстановления стальных деталей применяют редко; её используют в основном для ремонта алюминиевых деталей. Наплавка сормайтом. Сормайт - литые твёрдые сплавы на основе железа. Состав сормайта, %: 25…31 Cr, 2,5…3,5 C, 2,8…4,2 Si, 3…5 Ni, до 1,5 Mn, до 0,08 Р. По химическому составу и структуре этот сплав близок к высоколегированным белым чугунам. Выпускается и сормайт и с более низким содержанием Cr (13…18%), С (1,5…2,2%) и Si (1,5…2,2%). Сормайт используется в качестве наплавочных материалов для повышения износостойкости поверхностей деталей машин и инструментов, работающих в условиях абразивного изнашивания, в том числе при повышенных температурах без смазки. Сормайт значительно дешевле твёрдых сплавов на кобальтовой и никелевой основе, но несколько уступает им по эксплуатационным свойствам, главным образом при повышенных температурах. Изготавливается в виде прутков и порошков. Электроды для наплавки деталей в условиях преимущественно абразивного изнашивания:

Наплавка в нижнем и наклонном положениях на постоянном токе прямой полярности. Твердость наплавленного металла 58…63 HRC. Выполнять наплавку не более двух слоев. Гальванические покрытия. Гальванические покрытия применяются для восстановления деталей с износом 0,1…0,2 мм. Наиболее широкое применение в ремонтном производстве нашли процессы хромирования и железнения. Они имеют ряд преимуществ перед наплавкой: позволяют наносить тонкие покрытия равномерной толщины с различными твердостью и износостойкостью без нарушения структуры основного металла, поскольку он в процессе наращивании остается практически холодным, и одновременно восстанавливать большую группу деталей, что снижает производственные затраты на ремонт.

Недостатки гальванических покрытий: значительная сложность и большой объём работ при выполнении технологических процессов восстановления деталей, низкая скорость электролитического осаждения хрома, снижение сопротивления усталости деталей, загрязнение окружающей среды отходами производства. Перечисленные недостатки сдерживают более широкое внедрение этих способов в ремонтное производство.

При хромировании деталей работы выполняют в следующем порядке: шлифование и полирование хромируемых поверхностей; изоляция мест, не подлежащих хромированию; экранирование острых граней и рельефных мест; зачистка шлифовальной бумагой; подвешивание на рамки; электролитическое обезжиривание; промывка в горячей воде; анодное декапирование; хромирование; промывка проточной холодной воде; нейтрализация в щелочном растворе; промывка в горячей воде; снятие деталей с рамки (демонтаж); промывка в горячей воде на сетках; контроль; механическая обработка хромированной поверхности (в случае необходимости).

Хромирование производится после анодного декапирования. Состав электролита, г на 1 л воды: оксид хрома 150; серная кислота 1,5; расход 2…2,2 кг/м2 при толщине 0,07…0,08 мм на каждую сторону хромируемой поверхности. Режим хромирования: плотность тока 30…30А/дм2; напряжение до 12 В; температура ванны 50…55°С. Состав анода, %: свинец 90…93; олово 7…10. Восстановление деталей электроконтактной наплавкой Сущность электроконтактной наплавки заключается в совместном деформировании наплавляемого металла и поверхностного слоя металла основы, нагретых в очаге деформирования до пластического состояния, короткими (0,02…0,04 с) импульсами тока силой 10…20кА. Деформация наплавляемого металла за цикл составляет от 40 до 60%. Преимущества электроконтактной наплавки: Высокая производительность и низкая энергоемкость процесса наращивания слоя металла в твердой фазе;

Снижение расхода металла по сравнению с электродуговой наплавкой в 2-3 раза; Минимальная зона термического влияния тока на металл вследствие чрезвычайно малой (до тысячных долей секунды) длительности импульсов, формируемых современными прерывателями тока; Нет необходимости в защитной среде ввиду кратковременности термического воздействия на присадочный металл; Отсутствие светового излучения и газовыделения; Высокая прочность соединения покрытия с основным металлом.

Наплавочная проволока и основной металл в зоне наплавки нагреваются до температуры 1400…1500°Сза 0,02…0,04 с. Наличие оксидной пленки на наплавляемой поверхности практически не снижает прочности соединения, так как эта пленка обладает высоким электросопротивлением, интенсивно нагревается импульсом тока и удаляется из зоны соединения. На качество соединения существенное влияние оказывает состояние контактной поверхности основного металла. Поверхность детали подготавливают перед наплавкой различными способами: точением до достижения параметра шероховатости Ra=5…20 мкм, дробеструйной обработкой, накатыванием и нарезанием резьбы с шагом 0,5 мм. Циклическая прочность металла, наплавленного электроконтактным способом, в 1,1-2 раза выше, чем при дуговых способах наплавки. Это объясняется термомеханическим упрочнением поверхности в процессе наплавки.

В наплавленном слое при остывании возникают сжимающие внутренние напряжения, что также способствует повышению сопротивления усталости покрытия. При электроконтактной наплавке применяются различные виды наплавочным материалов: проволока, лента, порошки. Электроконтактное напекание порошков. Принцип метода заключается в накатывании или напрессовке водоохлаждаемым электропроводным инструментом порошкового слоя в рабочую поверхность восстанавливаемой или упрочняемой детали с одновременным пропусканием электрического тока через очаг деформации. Благодаря высокому электрическому сопротивлению порошковой массы при прохождении через неё электрического тока происходит нагрев порошка с одновременным пластическим деформированием его, спеканием и припеканием к поверхности обрабатываемого изделия.

Процесс является практически «холодным», нагрев ниже температуры 727°С. По сравнению с газотермическими методами нанесения покрытий данный метод позволяет увеличить толщину наносимого слоя от 3 до 6 раз. Процесс легко регулируется, позволяет наносить покрытия на любые по форме и размерам изделия. В качестве материалов для нанесения покрытий электроконтактным напеканием может применяться достаточно широкий спектр порошковых сплавов, поликомпонентных шихт или чистых металлических порошков. Часто для повышения износостойкости применяют самофлюсующиеся порошки на основе никеля типов ПГ-СР2 (ХН80СР2), ПГ-СР3, ПГ-СР4; смеси ФБХ, феррохром, чугун. Металлизация. Металлизацией называют покрытие изделий расплавленным металлом, частицы которого наносятся на поверхность струей сжатого воздуха или газа. При электродуговой металлизации напыляемый металл расплавляется электрической дугой, горящей между двумя электродными проволоками. Капли металла размером до 100 мкм сдувают на подложку струей сжатого воздуха или другого газа. Скорость переноса капель составляет 60…250 м/с. Источником питания дуги служат сварочные выпрямители с жесткой характеристикой. Диаметр проволоки - 1,5…3 мм. Дуговая металлизация высокопроизводительна: при рабочем токе до 400 А и мощности дуги до 16 кВт производительность распыления достигает по цинку 32, по стали 10 и по алюминию 12,5 кг/ч. Металлизационные покрытия можно наносить слоем от 0,1 до 12 мм.