Файл: Оглавление Введение 2 Общие сведения о методах восстановления деталей 4 Выбор рационального способа ремонта 13 Выбор типа производства 14 Список литературы 16 Введение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 53

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Посредством металлизации можно наносить на трущуюся поверхность подшипником различные антифрикционные материалы (оловянистую, свинцовую и другие виды бронзы, цинковые и алюминиевые сплавы). Расплавляя и распыляя различные металлы и биметаллы, удается получить высококачественные антифрикционные покрытия. Так, при распылении биметаллической проволоки, состав которой: 50% свинца, алюминия 50% или 80% цинка, 20% алюминия, на подшипнике образуется слой, обладающий высокими антифрикционными свойствами и большим сроком службы. Технологический процесс металлизации можно разделить на три операции: подготовку поверхности, напыление и механическую обработку наплавленного слоя (если это требуется по техническим условиям). Для напыления цапф и шеек валов применяют стальную проволоку диаметром 1,5 мм, содержащую 0,4…0,6% углерода (сталь 50), а для посадочных мест под шкивы, шестерни и т. д. - низкоуглеродистую стальную проволокус содержанием углерода 0,1…0,2% (сталь 10, сталь 20). Если требуется получить поверхность с повышенной твердостью, используют стальную проволоку с содержанием углерода 1…1,2%. Режим металлизации валов на токарных станках: окружная скорость вращения вращения вала 10…15 м/мин, подача пистолета 2…2,5 мм/об. Сила тока 90А, напряжение 35…40 В.

Толщина слоя, наносимого за один проход, составляет примерно 0,7…1,0 мм для валов диаметром до 100 мм. Чтобы получить нужные шероховатость и размеры, напыленный слой подвергают механической обработке, поэтому при металлизации предусматривают припуск на механическую обработку. Припуски на обработку: под обтачивание - 0,4…0,8 мм, под шлифование - 0,3…0,6 мм. Металлизированные валы обрабатывают на токарных станках при пониженных режимах резания (скорость резания 15…16 м/мин, глубина резания 0,1…0,5 мм, подача 0,1…0,5 мм/об) вследствие низкой прочности сцепления напыленного слоя с основным металлом. Обработку ведут твердосплавным инструментом. Кроме токарной обработки, напыленный слой подвергают и другим видам механической обработки.

Восстановление изношенных деталей из цветных сплавов. Для восстановления и ремонта изношенных поверхностей деталей рекомендуются разнообразные методы, один из них - восстановление деталей путем термодиффузионного насыщения. Были проведены исследования по восстановлению изношенных бронзовых деталей шелкоткацкого производства различными составами: порошок цинка+хлористый аммоний NH4Cl; порошок меди+хлористый аммоний; латунная стружка+хлористый аммоний; стружка ЦАМ-4+хлористый аммоний. В наибольшей степени удовлетворяют требованиям производства составы: цинк+хлористый аммоний; ЦАМ-4+хлористый аммоний.

Для экспериментальной проверки был подготовлен ряд смесей. В качестве диффундирующего компонента использовали цинковый порошок ПЦ-2 (ГОСТ 12601), сплав ЦАМ-4 (ГОСТ 21437) и наполнитель огнеупорная глина. Смеси получали простым смешиванием компонентов, представляющих собой порошки. Образцы из медных сплавов помещали в контейнер. Соотношение массы деталей к массе шихты - не менее 1:2. Заполненный контейнер нагревали в печи до температуры 800°С, выдерживали 1 ч и охлаждали вместе с печью. После охлаждения детали подвергали очистке и шлифованию. Составы со сплавом ЦАМ-4 обладают более высокой активностью. Использование состава 10% ЦАМ-4+1%NH4Cl позволило повысить качество восстановления и снизить стоимость шихты. Получены качественные детали светло-желтого цвета при начальной твердости 55HB, конечной - 80…100HB. Увеличение размеров через 1ч составило примерно 0,5 мм.

Восстановление деталей из алюминиевых сплавов. Значительная часть деталей машин, особенно в автомобилестроении, изготавливается из алюминиевых сплавов. Характерными дефектами таких сплавов являются трещины, отколы и другие механические повреждения. Большинство механических повреждений в деталях из алюминиевых сплавов устраняются сваркой. Алюминиевые сплавы имеют ряд специфических свойств, затрудняющих выполнение сварочных работ. Усложняет процесс сварки то, что алюминиевый сплав при нагреве не меняет своего цвета и даже в расплавленном состоянии остается серебристо-белым.

Алюминий и его сплавы относятся к трудносвариваемым материалам, способным быстро окисляться с образованием тугоплавких оксидных пленок, которые постоянно покрывают поверхность детали. Температура плавления плёнки Al2O3 составляет 2050°С, температура плавления алюминия 660°С. В процессе сварки алюминий и его сплавы расплавляются, а оксидная пленка остается нерасплавленной и препятствует сварке. Для успешной сварки алюминиевых сплавов надо разрушать и удалять оксиды и защищать зону сварки от повторного окисления. Пленку Аl2О3 удаляют с помощью: Скребков из стальной проволоки; Флюсов, действующих как физические растворители оксидов Аl2О3 с образованием шлаков, всплывающих на поверхность расплавленной сварочной ванны; Дуги обратной полярности, при которой движущиеся с большой скоростью положительные ионы газа (аргон, гелий) бомбардируют поверхность металла и разрушают оксидную пленку. Другой проблемой сварки алюминия и его сплавов является пористость шва. Основной ее причиной следует считать присутствие водорода, а причиной насыщения металла шва водородом - влагу, адсорбированную оксидами Аl2О3 на поверхности сварочной проволоки и свариваемых кромок.

Выбор рационального способа ремонта

Восстанавливаемая деталь (колесо зубчатое) изготовлена из стали марки 40Х.

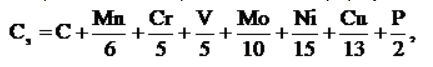

Свариваемость в основном определяется содержанием углерода и легирующих элементов. С увеличением этих элементов свариваемость ухудшается, т. е. возрастает вероятность образования трещин в наплавленном металле и зоне термического влияния. Свариваемость определяется по формуле:

где С - фактическое содержание углерода в стали, %; Mn - фактическое содержание марганца в стали, %; Cr - фактическое содержание хрома в стали, %; V - фактическое содержание ванадия в стали, %; Mo - фактическое содержание молибдена в стали, %; Ni - фактическое содержание никеля в стали, %; Cu - фактическое содержание меди в стали, %; P - фактическое содержание фосфора в стали, %.

Сталь с содержанием углерода более 0,4% и Сэ≥55% является трудносвариваемой.

Выбор типа производства

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодическими повторяющимися партиями и сравнительно большим объемом выпуска. В таком производстве используют высокопроизводительное оборудование, причем наряду с универсальным применяют специальное и специализированное. Широко используют переналаживаемые быстродействующие приспособления, универсальный и специальный режущий и измерительный инструмент, увеличивающие производительность.

Выбор метода восстановления Выбор рационального способа является одним из основных вопросов при разработке технологического процесса восстановления детали. Выбор способа восстановления базируется при условии обеспечения наибольшей долговечности детали при наименьших затратах на восстановление.

Для восстановления одной и той же детали обычно пригодны несколько способов, часто неравноценных по своим технико-экономическим показателям. Поэтому обоснование и выбор оптимального способа восстановления является важной и сложной задачей, которую следует решать комплексно с учетом технических, экономических и организационных вопросов. Выбор способа восстановления изношенной детали проводится по трем основным критериям: применяемости; долговечности; технико-экономической эффективности.

Выбираем рациональный способ нанесения покрытий в зависимости от химического состава стали и вида термической обработки с учетом износа, и толщины стенки в месте её восстановления (критерий применимости). Для стали 40Х, толщины стенки 4,7 мм, износу 0,94 мм выбираем вибродуговую наплавку. Критерий долговечности численно определяется коэффициентом долговечности Кд, который пропорционален сроку службы деталей в условиях С: Кд=КиКвКс, выносливости и сцепляемости покрытия с основой. Ки, Кв. Для механизированной вибродуговой наплавки Ки =1,0; Кв =0,62; Кс =1,0. Соответственно, Кд=0,62.

Список литературы

-

Балабанов А.Н. Краткий справочник технолога-машиностроителя. - М.: Издательство стандартов, 1992. - 464 с. -

Богодухов С.И., Гребенюк В.Ф., Проскурин А.Д. Обработка упрочненных поверхностей в машиностроении и ремонтном производстве: Учебное пособие. М.: Машиностроение, 2005. 256 с. -

Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения: учеб. Пособие для вузов / А.Ф. Горбацевич, В.А. Шкред. - 4-е изд., перераб. И доп. - Минск: Вышэйш. шк., 1983. - 256 с. -

Локтев А.Д. Общемашиностроительные нормативы, режимы резания: справочник/А.Д. Локтев, И.Ф. Гущин, Б.Н. Балашов - М.: Машиностроение, 1991. - 639 с. -

Справочник технолога-машиностроителя: в 2 т. - Т1 / под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. - М.: Машиностроение, 2001. - 912 с. -

Технологическая часть дипломных проектов в ремонтно-восстановительном производстве: методические указания/ С.И. Богодухов, А.Д. Проскурин, Б.М. Шейнин. - Оренбург: ИПК ГОУ ОГУ, 2008. - 85 с.