Файл: Что такое ликвация Виды ликвации и причины ее возникновения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 25

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

-

Что такое ликвация? Виды ликвации и причины ее возникновения.

Ликвация – химическая и структурная неоднородность сплава в различных частях отливки. Ликвация может быть дендритной и зональной.

Дендритная, или внутрикристаллическая, ликвация является следствием избирательного затвердевания сплава и недостатка времени для выравнивания химического состава кристаллов путем диффузии в процессе затвердевания. В реальных условиях охлаждения расплава кристаллизация твердых растворов, чаще всего, протекает неравновесно: диффузионные процессы, необходимые для выравнивания концентрации растущих кристаллов по объему отстают от самого процесса кристаллизации. В результате сохраняется неоднородность состава по объему кристалла - сердцевина кристаллов обогащена тугоплавким компонентом сплава, а наружные части кристаллов обогащены компонентом, понижающим температуру плавления.

Дендритная ликвация, особенно в случае появления в структуре эвтектической составляющей, затрудняет последующую обработку давлением, так как снижается пластичность сплавов и, кроме того, ухудшает конечные механические свойства сплавов из-за неоднородности структуры.

2. Как можно исправить крупнозернистую структуру стали марки 30? Обоснуйте выбранный режим термической обработки.

Крупнозернистую структуру в стали 30 можно устранить отжигом при температуре 850-870°С. После отжига в стали 30 получается структура феррит + перлит. Сталь имеет низкую твердость (НВ не более 1870 МПа) и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно. Понижая прочность и твердость, отжиг облегчает обработку, резание среднеуглеродистой стали. Измельчая зерно, снимая внутренние напряжения и уменьшая структурную неоднородность, отжиг способствует повышению пластичности и вязкости по сравнению со свойствами, полученными после ковки. При нагреве до температуры выше точки Ас3 (820°С) на 30-50°С образуется аустенит, характеризующийся мелким зерном, поэтому при охлаждении возникает мелкозернистая структура, обеспечивающая высокую вязкость и пластичность и возможность достижения высоких свойств после окончательной термической обработки. Чрезмерное повышение температуры нагрева выше точки Ас3 вызывает рост зерна аустенита, что ухудшает свойства стали.

3. Изобразите диаграмму состояния железо – цементит с указанием температур превращений и концентраций углерода характерных точек. Укажите фазовый состав и структурные составляющие в различных областях диаграммы. Опишите, что является твердыми растворами, химическими соединениями и механическими смесями. Постройте кривую охлаждения для сплава с содержанием углерода 0,5 % из жидкого состояния до комнатной температуры. Опишите превращения, происходящие при охлаждении данного сплава. Определить структуру сплава при комнатной температуре.

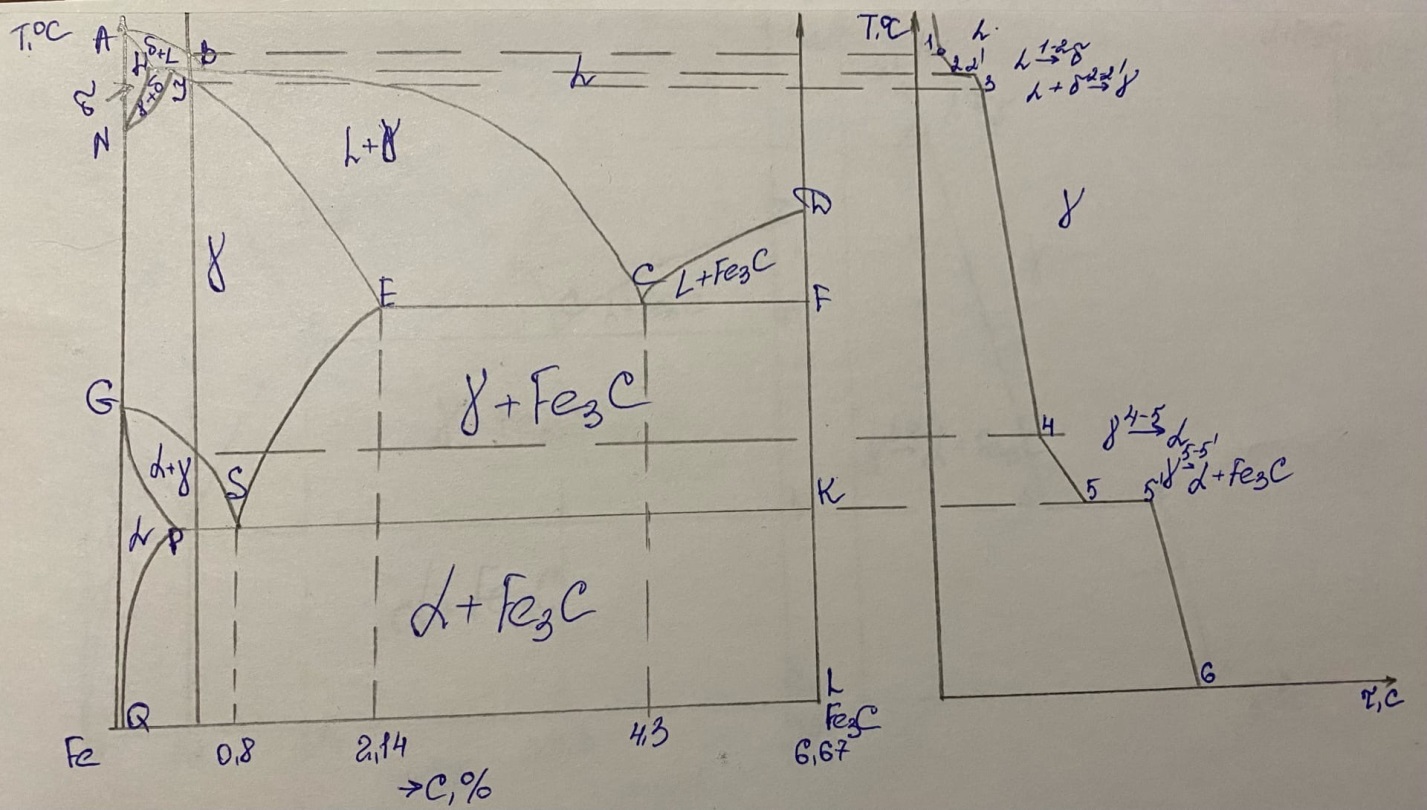

Диаграмма железо-цементит показана на рис. 2. На ней описаны как фазовые, так и структурные составляющие. Твердые растворы в этой системе: феррит (α, δ), аустенит (γ). Химическое соединение – цементит (Fe3C). Механически смеси: перлит (П), состоящий из феррита и цементита, и ледебурит (Л), состоящий из аустенита и цементита.

Линиями отображены изотермические превращения: перитектическое (HJB) – Жв+ФН→АJ, эвтектическое (ECF) – ЖС→Лс, и эвтектоидное (PSK) – АS→ПS. Остальные фазы изображены областями.

В железе происходит полиморфное превращение: элементарная ячейка его кристаллической решётки из кубической объёмноцентрированной превращается в кубическую гранецентрированную – железо из α фазы переходит в γ фазу.

Точка Р соответствует максимальной растворимости углерода в а-железе при температуре 727°С,она составляет 0 03 % С Точка E соответствует максимальной растворимости углерода в γ-железе при температуре 1147°С. Линии предельной ограниченной растворимости углерода: в аустените – ES, в феррите – PQ.

Полиморфизм (аллотропия) – способность вещества иметь различные типы кристаллических структур в твердом состоянии при различных температурах (или давлении).

Превращение аустенита в перлит заключается в распаде аустенита – твердого раствора углерода в γ-железе, на почти чистое α-железо и цементит. Это обоснованно тем, что при температурах ниже 727оС железо может быть представлено только в виде α-железа (феррите). Избыточный углерод, выделяющийся при перестроении решетки, образует цементит.

Рисунок 1 – Диаграмма Fe-Fe3C и кривая охлаждения сплава с 0,5% углерода

Сплав с 0,5% углерода начинает кристаллизоваться в точке 1, при температуре 1450°С образуются зародыши высокотемпературного феррита и растут до точки 2. В точке 2 происходит перитектическое превращение по формуле ЖН+ФВ→АJ. На интервале 2’-3 из расплава выделяются кристаллы аустенита. На интервале 3-4 сплав состоит из аустенита. Интервал 4-5 на кривой охлаждения характеризуется обеднением аустенита и образованием феррита. При достижении 727°С сплав испытывает эвтектоидное превращение А→П(Ф+Ц). Кривая охлаждения представлена на рис.1.

При комнатной температуре структура сплава представлена перлитом, окруженным зернами феррита.

4. Используя диаграмму железо-цементит и кривую изменения твердости в зависимости от температуры отпуска, назначьте для углеродистой стали 40 температуру закалки и температуру отпуска, необходимые для обеспечения твердости НВ 2500. Опишите превращения, которые происходили в стали в процессе закалки и отпуска, и полученную после термообработки структуру.

Сталь 40 имеет в составе 0,4% углерода и закалка этой стали производится от точки АС3. Эта температура составляет Тзак=790°С +(30

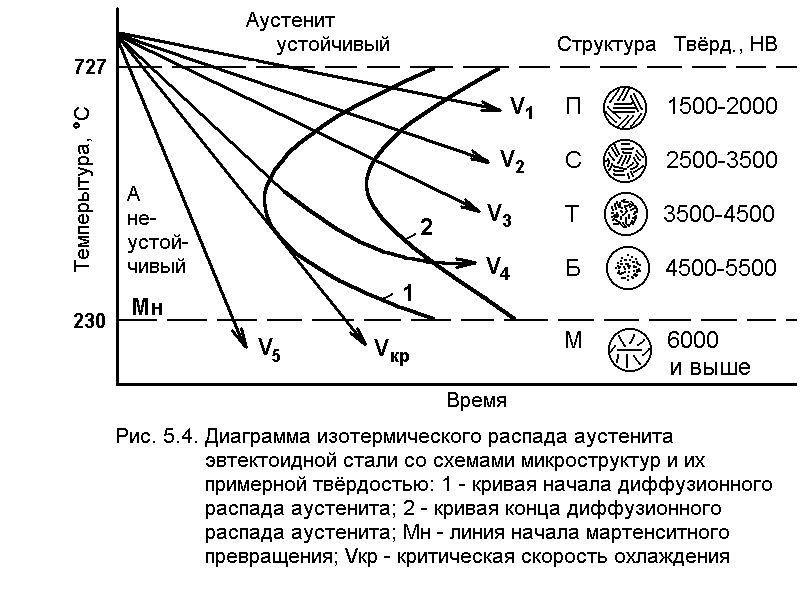

50)=830°С. Скорость охлаждения стали должна соответствовать скорости V

Что такое ликвация? Виды ликвации и причины ее возникновения.

кр на рис. 2. В процессе закалки произойдет полиморфное превращение, т.е. перестройка кристаллической решетки феррита (ОЦК) в решетку аустенита (ГЦК), вследствие чего растворимость углерода резко возрастает. В процессе выдержки весь цементит растворится в аустените и концентрация углерода в нем достигнет содержания углерода в стали, т.е. 0,8 %. При охлаждении стали ниже температуры А1 происходит обратное полиморфное превращение, т.е. решетка аустенита (ГЦК) перестраивается в решетку феррита (ОЦК) и при этом растворимость углерода уменьшается в 40 раз (с 0,8 до 0,02).

Рисунок 2 – Диаграмма изотермического распада аустенита эвтектоидной стали со схемами микроструктур и их примерной твердостью: I – кривая начала диффузионного распада аустенита; II – кривая конца диффузионного распада аустенита; Мн – линия начала мартенситного превращения; Vкр – критическая скорость охлаждения.

Так после закалки получим твердость в интервале 2500-3500 НВ и структуру сорбита. Отпуск в этой стали проводят при 500°С. Идет процесс коагуляции (укрупнения) карбидных частиц и максимальное снятие остаточных напряжений. В результате получим структуру сорбита отпуска.

5. В результате термической обработки втулки должны получить повышенную прочность по всему сечению (твердость НВ 2500-2800). Для изготовления их выбрана сталь 40ХН:

40ХН - Сталь конструкционная легированная. Химический состав: С – 0,44%; Si – 0,37%; Mn – 0,8%; Ni – 1,4%; Cr – 0,75%; Cu – 0,3%; Fe – 95,94%. Термическая обработка этой стали представлена в виде закалки и отпуска. Закалка проводится от температуры 820°С, а отпуск при 500°С. Легирующие элементы смещают области образования той или иной структуры согласно С-образной диаграмме изотермического распада аустенита. После закалки образуется структура мартенсита закалки, также имеется остаточный аустенит. После среднего отпуска структура стали будет представлена в виде дисперсной феррито-цемнтитной смеси – сорбита отпуска с заданными значениями твердости стали.

1. Опишите технологический процесс выплавки меди, процесс рафинирования меди. Укажите марки меди, их свойства и области применения.

Медь получают пирометаллургическим способом.

Технический процесс:

1. Обогащение руды: Измельчение руды помещение в суспензию с пихтовым маслом. Сточенные маслом частички всплывают в виде пены. А пустая порода опускается на дно. Пена сушится, и получаемое содержит до 30% меди.

2. Обжиг медного концентрата: В результате получается обожженный концентрат и сернистый газ. А обожженный концентрат переплавляется в отражательных печах с получением медного штейна (медь + сульфиды железа).

3. Продувка медного штейна в кислородных конвертерах с получением черновой меди (при продувке сульфиды уходят в шлак).

4. Очистка или рафинирование черновой меди: При огневом рафинированиичерез черновую медь в пламенных отражательных печах под давлением продувают воздух, кислород которого окисляет примеси. Этот метод применяют для получения меди не особенно высокой чистоты и в тех случаях, когда медные руды, из которых получена черновая медь, содержат ничтожно малое количество благородных металлов или не содержат совсем. При этом способе они не извлекаются, а полностью остаются в получающейся огневой меди. После огневого рафинирования получают медь чистотой 99-99,5%. Из нее отливают чушки для выплавки сплавов меди (бронзы или латуни) или плиток для электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примеси меди (99,95% Сu). Электролиз ведут в ваннах, покрытых изнутри винипластом или свинцом. Аноды делают из меди огневого рафинирования, а катоды – из листов чистой меди. Электролитом служит водный раствор СuSO4 (10-16%) и H2SO4 (10-16%). При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди.

Чистая медь используется для изготовления электрических проводов, но основная часть идет на легирование других металлов и приготовление медных сплавов.

Товарная медь выпускается 10 марок от М00 (содержание меди 99,99%) до М4 (сод. Меди 99%).

Сплавами являются латуни, бронзы, медно-никелевые.

Латуни. Латунями называются сплавы меди с цинком, который повышает прочность и пластичность меди. Она хорошо обрабатывается и используется в виде проволок, труб и т.д. Примером является марка Л55.

Бронзы - сплавы меди с любыми металлами кроме цинка(но он может примешиваться в виде легирующего элемента). Бывают оловянистые, и не оловянистые. Бронза хорошо обрабатывается. А оловянистые широко применяются в художественном литье.

2. Выберите оборудование, опишите технологию изготовления литейной формы для получения шкива из чугуна при мелкосерийном производстве. Приведите описание применяемых формовочных материалов, модельного комплекта и инструмента.

3. Выберите оборудование, опишите технологию получения колпачка из тонколистовой стали 08кп. Укажите применяемые операции и используемый инструмент.

4. Выберите оборудование, опишите технологию сварки листовой стали 12Х18Н10Т толщиной 20 мм с наложением швов на вертикальной стенке при единичном характере производства. Приведите схему сварки, применяемые электроды и обмазки. Выберите методы контроля качества сварного шва.

5. Выберите тип оборудования, инструмент для получения отверстия под резьбу и нарезание резьбы М25×2,5 мм во втулке из стали 45.