ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 319

Скачиваний: 4

СОДЕРЖАНИЕ

1.Анализ исходных данных для разработки технологического процесса.

1.1.2 Положение детали в насосе

1.1.3 Функциональное назначение детали

1.1.4 Функциональное назначение поверхности детали в конструкции

2.1. Формулировка отличий детали-аналога.

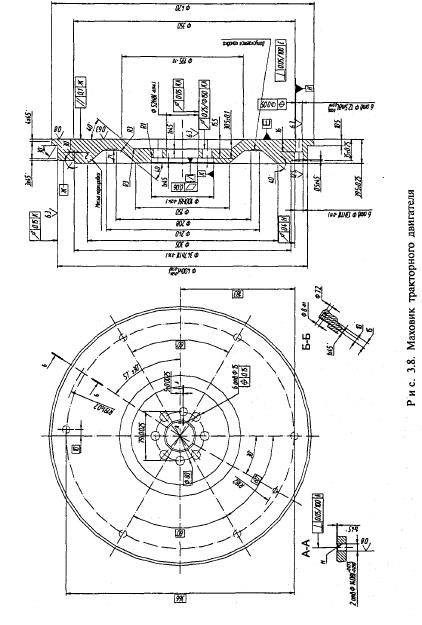

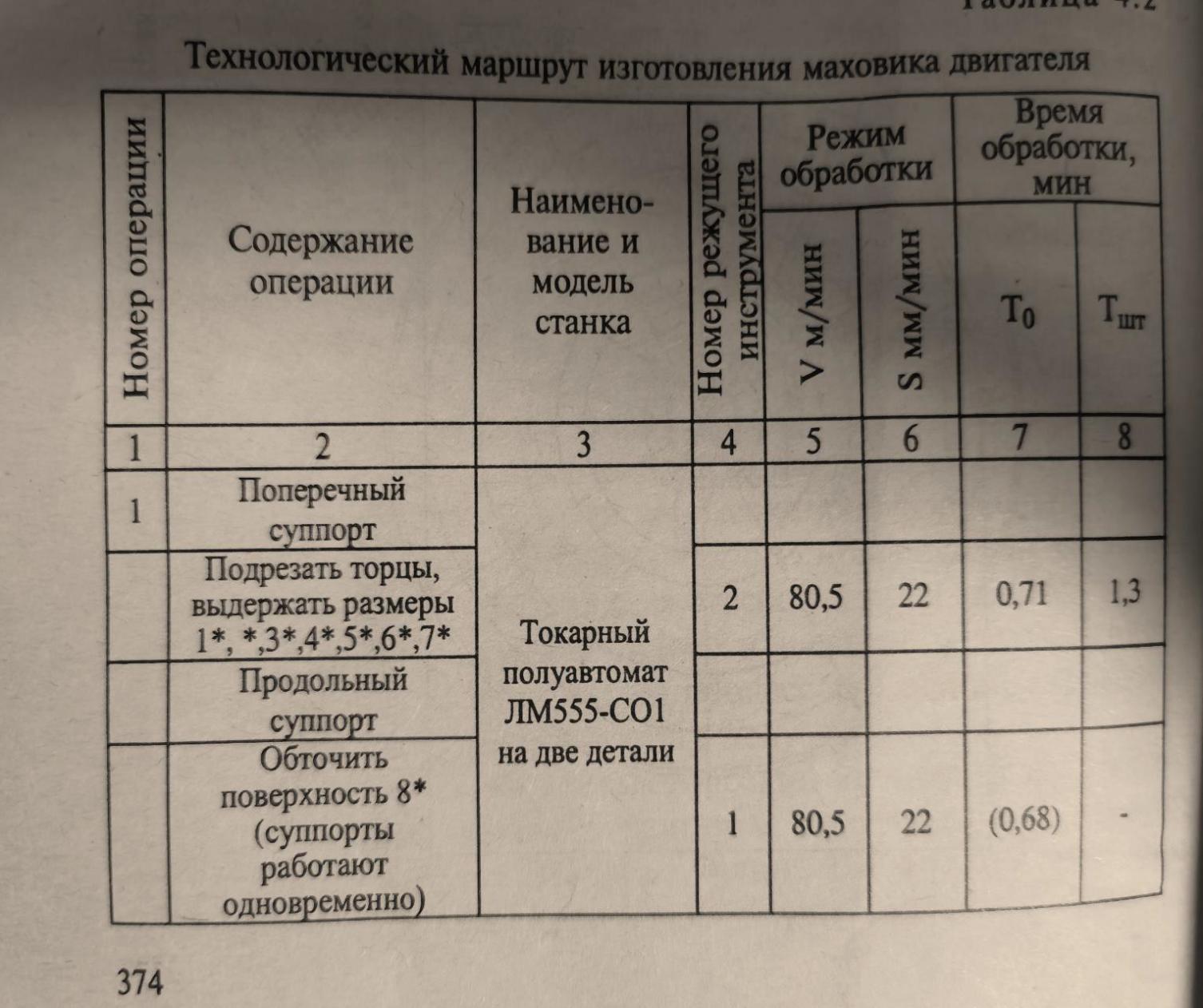

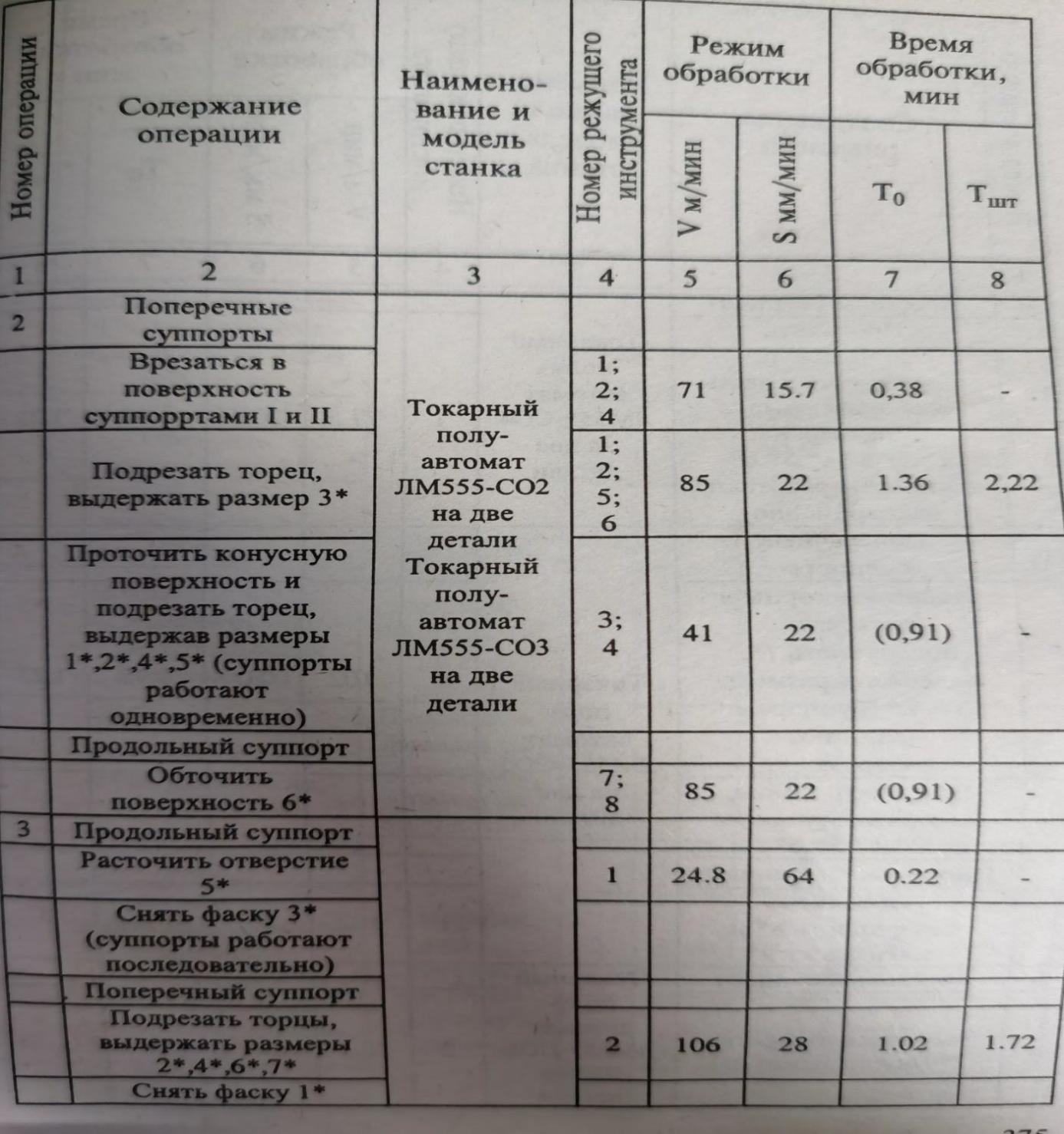

Маршрут изготовления детали - аналога «Маховик тракторного

2.2. Описание соответствующих изменений в типовом техпроцессе.

3. Выбор исходной заготовки и методов ее изготовления.

3.1. Выбор заготовки по результатам расчета КИМ.

3.2. Окончательный выбор заготовки по результатам расчета ее стоимости с учетом черновой обработки.

4. План обработки отдельных поверхностей.

5. Технологический маршрут изготовления детали«Обойма пяты»

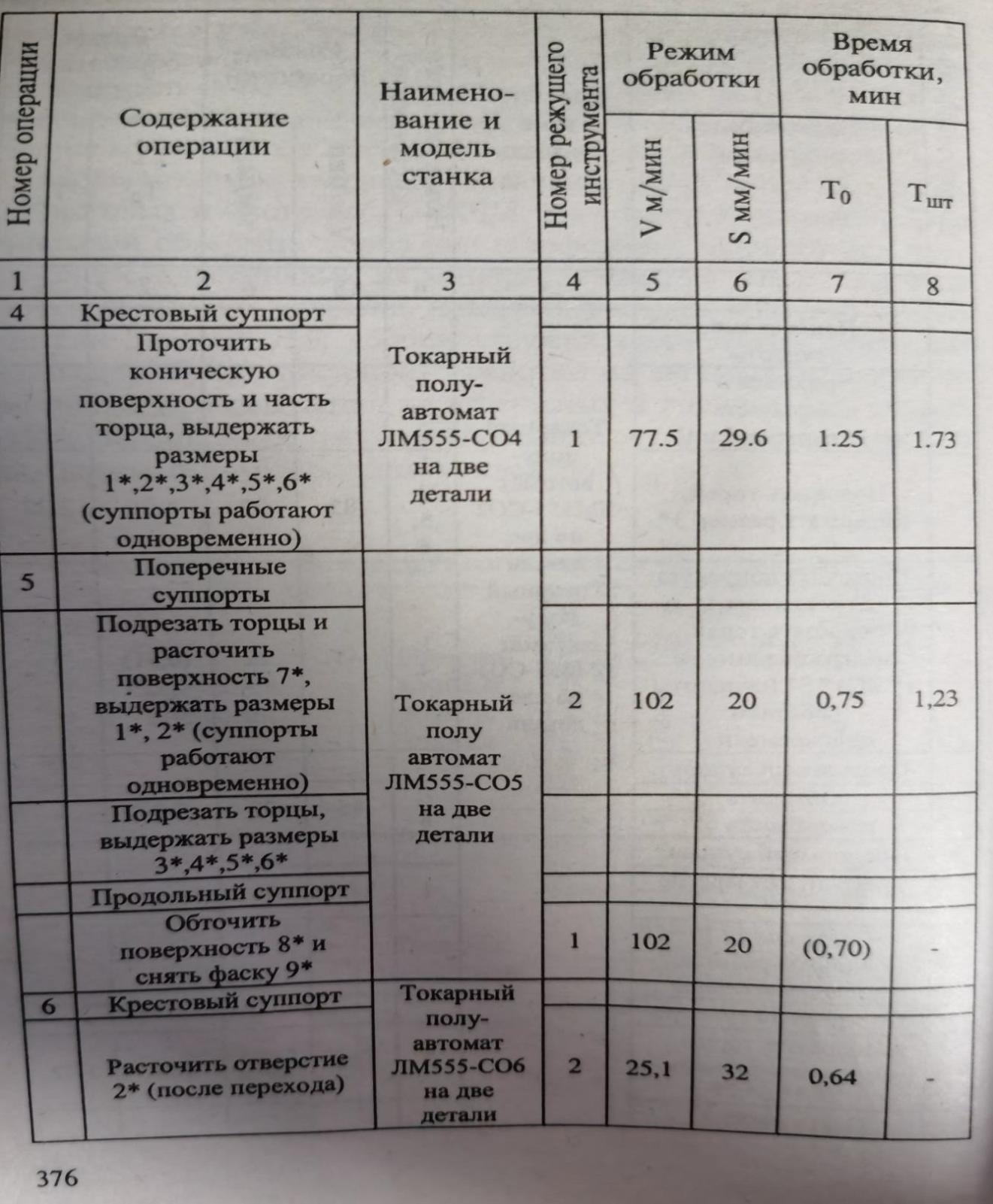

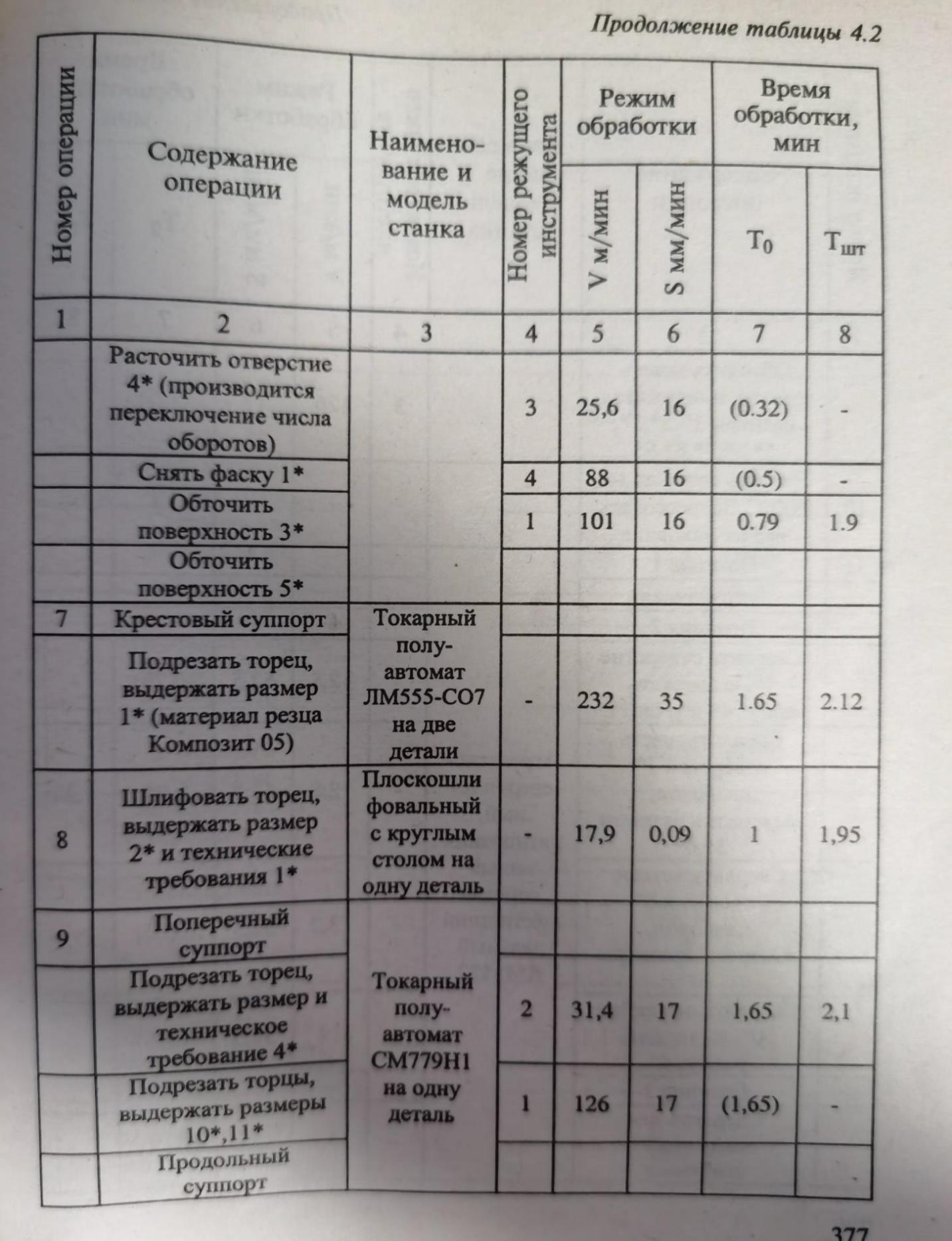

7. Проектирование маршрутов изготовления детали в целом.

8. Проектирование технологических операций.

9. Окончательный выбор оборудования, приспособлений, мерительного и режущего инструмента.

- конструкция детали обеспечивает возможность применения типовых и стандартных технологических процессов ее изготовления;

- деталь при обработке закрепляется в патроне, т. к отношение ее длины к диаметру (l: d 5);

- деталь имеет равномерную жесткость и прочность при долблении шпоночного паза;

- оси отверстий не имеют наклонного расположения, что упрощает конструкции приспособления, снижает трудоемкость обработки отверстий.

-нетехнологичным является радиальное отверстие.

- оси отверстий не имеют наклонного расположения, что упрощает конструкции приспособления, снижает трудоемкость обработки отверстий.

При рассмотрении технологичности свойств материала детали учитывается коэффициент обрабатываемости материала резанием, определяемый по формуле:

где:

– скорость резания при 60-минутной стойкости инструмента и определенных условиях резания рассматриваемого материала;

– скорость резания при 60-минутной стойкости инструмента и определенных условиях резания рассматриваемого материала; – скорость при 60-минутной стойкости в случае обработки эталонного материала.

– скорость при 60-минутной стойкости в случае обработки эталонного материала.Согласно [1, стр.40 Жуков, 2т.] за эталонный материал принята сталь 45, с пределом прочности

, твердость HB 179. Эталонная скорость резания при получистовом точении этой стали твердосплавными резцами – 135 м/мин при 60-минутной стойкости, то есть

, твердость HB 179. Эталонная скорость резания при получистовом точении этой стали твердосплавными резцами – 135 м/мин при 60-минутной стойкости, то есть  , эталонная скорость резания при точении резцами из быстрорежущей стали Р18 - 75 м/мин при 60-минутной стойкости.

, эталонная скорость резания при точении резцами из быстрорежущей стали Р18 - 75 м/мин при 60-минутной стойкости.Для материала детали "Обойма пяты", а именно стали 40Х13 ГОСТ 5632-72, согласно данным [1, стр.40, таб.1.4], Kv составит: 0.7÷0.8. Скорость резания при получистовом точении этой стали твердосплавными резцами V60 = 0,8∙ 135 = 108 м/мин при 60-минутной стойкости, то есть скорость резания при точении резцами из быстрорежущей стали V60 = 0,7∙ 135 = 94,5 м/мин при 60-минутной стойкости.

Выбранный материал является технологичным с точки зрения обработки резанием. Кроме того, он не является дефицитным и хорошо обрабатывается давлением.

1.5. Формулирование технологических задач.

1)Допуски диаметральных размеров:

-допуск на размер ⌀81H8 мм, соответствующий 8-ому квалитету с основным отклонением “H”;

-допуск на размер ⌀25H9 мм, соответствующий 9-ому квалитету с основным отклонением “H”;

-допуск на размер ⌀30H11 мм, соответствующий 11-ому квалитету с основным отклонением “H”;

-допуск на размер ⌀86h12 мм, соответствующий 12-ому квалитету с основным отклонением “h”;

-допуск на размер 8D10 мм, соответствующий 10-ому квалитету с основным отклонением “D”;

-

Допуски биения:

-допуск торцового биения поверхностей для пяты ⌀81H8 мм относительно базы A составляет 30 мкм, что соответствует 8-й степени точности;

-допуск биения поверхностей для подшипников качения ⌀30H11 мм относительно базы A составляет 10 мкм, что соответствует 11-й степени точности;

-допуск торцового биения поверхностей для подшипников качения ⌀25H9 мм относительно базы A составляет 50 мкм, что соответствует 9-й степени точности;

-

Допуски ориентации:

-допуск параллельности тофцев ⌀86h12мм и ⌀81H8 мм составляет 40 мкм, что соответствует 12 -й степени точности;

-

Допуски месторасположения:

-допуск симметричности расположения плоскости симметрии шпоночного паза 8D10 относительно базы A составляет 60мкм;

погрешности формы других поверхностей должны находиться в пределах поля допуска на их размер, так как не указано иных требований.

-

Физико-механические свойства:

-материал заготовки (поковки) – Сталь 40Х13 ГОСТ 5632-72 – конструкционная легированная хромистая. Нормализация: 850 oС -870 oС, воздух, отпуск 200-300oС , воздух.

ϭв =590 МПа, ϭт = 345 МПа, δ5 = 11%, KCU = 250 кДж/м2

Химический состав стали, %:

| C | Si | Mn | Ni | S | Р | Cr | Cu | Fe | Ti |

| 0,36- 0,45 | до 0,8 | до 0,8 | до 0,6 | до 0,025 | до 0,030 | 12,0- 14,0 | до 0,3 | Осн. | до 0,2 |

6)Качество поверхностного слоя:

-шероховатость торца ⌀82 Ra=3,2 мкм;

-шероховатость цилиндрической поверхности ⌀30H11 и торца Ra=12,5 мкм;

-шероховатость боковых сторон шпоночного паза ⌀82 Ra=3,2 мкм;

-шероховатость неоговоренных поверхностей Ra = 6,3 мкм

2. Определение класса детали и выбор в качестве аналога действующего типового технологического процесса.

2.1. Формулировка отличий детали-аналога.

Технологический код детали формируется по технологическому клас- сификатору и нужен для поиска типового технологического процесса. Ис- пользуя ОК 012-93 ИО КЛАСС 71 [5, c.5], определяем, что исходная деталь относится к:

-Класс 71 – Детали – тела вращения типа колец, дисков, шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков, шпинделей.

-Подкласс 1 – С L до 0,5D включ,кольца,диски,тарелки,крышки,фланцы.

-Группа 3 – Без закрытых уступов, ступенчатой

-Подгруппа 9 – с центр,сквозным отв,некруг.впопереч,сеч.

-Вид 4 – Без кольцо,пазов на торцах,спазами и/или шлицами на нар.пов.,с отв.оси дет

Таким образом по классификатору ЕСКД деталь имеет код классифи- кационной характеристики 711394.

Технологический коддетали будет обозначаться

«ВШМ.711394.001», где ВШМ – код организации, 711394 – код детали, 001 – порядковый номер.

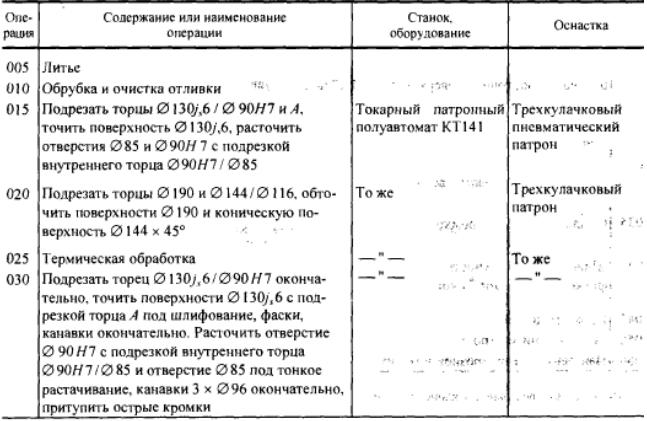

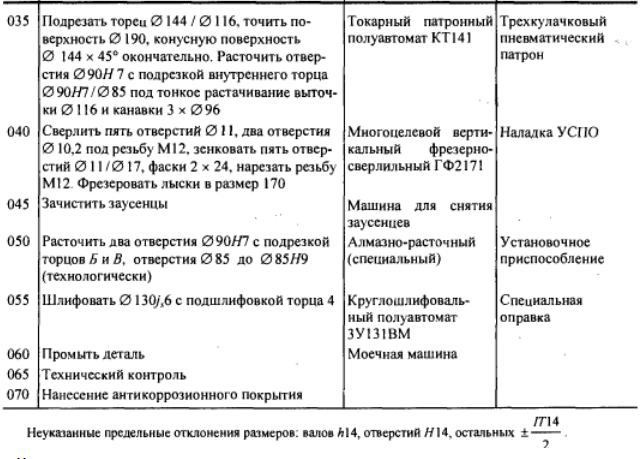

Маршрут изготовления детали - аналога «Маховик тракторного

двигателя»

2.2. Описание соответствующих изменений в типовом техпроцессе.

Отличия детали-прототипа от заданной детали сведены в таблиц 1.2 Отличия детали-прототипа от заданной детали

таблиц 1

| Задняя деталь | Деталь-прототип |

| Материал детали Сталь 40Х13 ГОСТ 5632-72 | Материал детали Сталь 40Х |

| Деталь представляет собой крук ф86 и высотой 21.5 и порез обе стороны круга ,после резки длина 81 | Деталь представляет собой крук ф160 и высотой 105 |

| Центральное отверстие есть, ф25H9 шпоночной паз,8D10 | Центральное отверстие есть, ф85H7 нет есть шпоночной паз |

| Допуск торцового биения величиной 0,05 мм | Допуск торцового биения величиной 0,025 мм |

3. Выбор исходной заготовки и методов ее изготовления.

3.1. Выбор заготовки по результатам расчета КИМ.

При выборе заготовки следует учитывать назначение детали, материал, размеры, технические условия,