ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 305

Скачиваний: 4

СОДЕРЖАНИЕ

1.Анализ исходных данных для разработки технологического процесса.

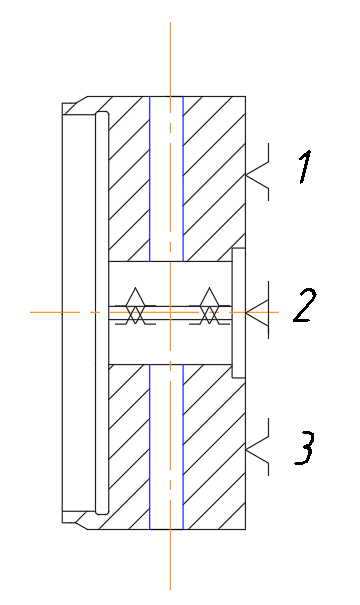

1.1.2 Положение детали в насосе

1.1.3 Функциональное назначение детали

1.1.4 Функциональное назначение поверхности детали в конструкции

2.1. Формулировка отличий детали-аналога.

Маршрут изготовления детали - аналога «Маховик тракторного

2.2. Описание соответствующих изменений в типовом техпроцессе.

3. Выбор исходной заготовки и методов ее изготовления.

3.1. Выбор заготовки по результатам расчета КИМ.

3.2. Окончательный выбор заготовки по результатам расчета ее стоимости с учетом черновой обработки.

4. План обработки отдельных поверхностей.

5. Технологический маршрут изготовления детали«Обойма пяты»

7. Проектирование маршрутов изготовления детали в целом.

8. Проектирование технологических операций.

9. Окончательный выбор оборудования, приспособлений, мерительного и режущего инструмента.

Рис.9 Технологические базы на сверлильных и фрезерных операциях В качестве баз для окончательной обработки будут использоваться базы,

назначенные для черновых токарных операций.

7. Проектирование маршрутов изготовления детали в целом.

Таблица 2 Маршрутный технологический процесс детали «Обойма пяты»

| № операции | Наименование и краткое содержание операции | Оборудование |

| 005 | Заготовительня. Отрезать заготовку, выдерживая размеры: Ø90х 318мм±1мм | Пила. Полотно ножовочное |

| 010 | Токарно-винторезная: подрезать правый торец на 2 мм, центровать торец, точить наружную поверхность до Ø88h14 до кулачков; переустановить деталь в патроне, повторить с необработанной поверхностью. Размер выдержать согласно эскизу. | Токарно-винторезный станок 16К20 Нормальной точности |

| 015 | Токарно-винторезная: Прорезать заготовку разделительными канавками на составляющие кольца глубиной Ø23 мм. Переустановить деталь в центрах, повторить с оставшейся поверхностью . | Токарно-винторезный станок 16К20 |

| 020 | Токарно-винторезная: Закрепить деталь в патроне, сверлить сквозное отверстие сверлами Ø24 мм, оставив припуск 1 мм для окончательного растачивания отверстия доØ 25+0.52 Получить заготовки дисков . | Токарно-винторезный станок 16К20 |

| 025 | Токарно-винторезная: Зажать заготовку диска в грибковых центрах, подрезать торец 1 на 0,5 мм, точить наружный диаметр 2 до окончательного размера Ø86-0.35. | Токарно-винторезный станок Т5К10 Повышенной точности |

| 030 | Токарно-винторезная: Зажать заготовку в патроне, подрезать торец 1 на 0.5 мм, получив размер заготовки 21h14, дополнительно убирается выступ. | Токарно-винторезный станок ИЖ 250ИТВ Повышенной точности |

| 035 | Радиально-сверлильная: сверлить сквозное отверстие сверлами Ø5 мм по кондуктору | Радиально- сверлильный станок 2А55 |

| 040 | Токарно-винторезная: Внутреннее обтачивание,размер 30 мм | Токарно-винторезный станок ИЖ 250ИТВ |

| 045 | Токарно-винторезная: Точить заготовку,размер 3 мм | Токарно-винторезный станок ИЖ 250ИТВ |

| 050 | Токарно-винторезная: Внутреннее обтачивание,размер 80H10 мм | Токарно-винторезный станок ИЖ 250ИТВ |

| 055 | Токарно-винторезная: Внутреннее обтачивание,размер 81H8 мм | Токарно-винторезный станок ИЖ 250ИТВ Повышенной точности |

| 060 | Токарно-винторезная: Расточить канавку,размер 8D10 мм | Веотикально-фрезерный Етанок ЧПУГФ-2171 |

8. Проектирование технологических операций.

Задача формирования структуры операции состоит в определении оптимальной последовательности переходов.

В данном работе задача оптимизации решается в три этапа:

-

создание очередного варианта последовательности переходов; -

анализ варианта; -

принятие решения о замене ранее выбранного варианта на новый или о прекращении синтеза новых вариантов.

Последовательность операций определяется порядком смены баз и постепенным улучшением качества поверхностей.

При обработке исходной заготовки сначала следует обрабатывать те поверхности, с которых для раннего выявления литейных и других дефектов требуется удалить наименьший слой материала.

В первую очередь следует обрабатывать поверхности, принятые за чистовые технологические базы.

Последовательность обработки также зависит от простановки конструкторских размеров. Сначала обрабатываются поверхности, относительно которых координировано наибольшее число других поверхностей.

Обработка на последующих этапах может вызвать искажение результатов от предыдущей обработки, поэтому при выборе последовательности обработки необходимо учитывать данный фактор. Таким образом, в конец маршрута следует выносить обработку легкоповреждаемых поверхностей (наружные резьбы, зубчатые и шлицевые поверхности).

9. Окончательный выбор оборудования, приспособлений, мерительного и режущего инструмента.

На выбор станка влияют следующие показатели:

-

Вид обработки (токарная, фрезерная). -

Точность и жёсткость станка. -

Габаритные размеры станка. -

Мощность станка, частота вращения шпинделя, скорость подачи. -

Производительность станка. -

Экономичность использования станка.

На выбор режущего инструмента влияют следующие показатели:

-

Вид технологической операции. -

Размеры обрабатываемой поверхности. -

Свойства обрабатываемого материала. -

Требуемая точность обработки и величина шероховатости поверхности.

Режущий инструмент для станков должен удовлетворять следующим требованиям:

-

Высокие режущие характеристики. -

Заданная точность обработки. -

Универсальность, возможность применения на разных станках. -

Быстросменность при переналадке или замене затупившегося инструмента.

Ниже приведена сводная ведомость оборудования и средств технологического оснащения (установочно-зажимные приспособления, режущий инструмент), используемых в процессе обработки данной детали.

-

Операция 005. Заготовительная . Пило отрезная .

Пила 8Г662. Полотно ножовочное 11Р3АМ3Ф2 2800-0040 ГОСТ6645-86 (450х40х4).

-

Операция 010. Токарно-винторезная (черновая). Станок: токарно-ви нторезный 16К20.

Патрон: 7100-0007 ГОСТ 2675-80 (самоцентр. 3-х кулачковый, 200).

Резец 2112-0102 ГОСТ 18880-73 (подрезной отогнутый, ВК8)

Сверло 2317-0007 ГОСТ 14952-75 (центровочное, А4), патрон 7300-0261

сверлильный, ГОСТ 8742-75 Морзе 2.

-

Операция 015. Токарно-винторезная (черновая). Станок: токарно-ви нторезный 16К20.

Патрон: 7100-0007 ГОСТ 2675-80 (самоцентр . 3-х кулачковый , 200).

Резец 2120-0501 ГОСТ 18874-73 (прорезной , ВК8)

-

Операция 020. Токарно-винторезная (черновая). Станок: токарно-ви нторезный 16К20.

Сверло: 2301-3551 ГОСТ 10903-77 (спиральное/конич . хвостовик) диаме

тры сверла Ø20 и Ø43.7 мм

-

Операция 025. Токарно-винторезная.

Станок: токарный ИЖ 250И ТВ .

Резец 2112-0102 ГОСТ 18880-73 (подрезной отогнутый, ВК8)

-

Операция 030. Токарно-винторезная.

Станок: токарный ИЖ 250И ТВ .

Резец 2112-0102 ГОСТ 18880-73 (подрезной отогнутый, ВК8)

-

Операция 035. Токарно-винторезная.

Станок: Радиально-сверлильныйстанок 2А55.

Резец 2141-0029 ГОСТ18883-73(pасточной 16х16)

-

Операция 040. Токарно-винторезная.

Станок: токарно-ви нторезный 16К20.

Резец 2102-0077 вк8 ГОСТ18877-73

-

Операция 045. Токарно-винторезная.

Станок: токарно-ви нторезный 16К20.

Резец 2141-0043 ГОСТ18883-73(pасточной 20х20)

-

Операция 050. Токарно-винторезная.

Станок: токарно-ви нторезный 16К20.

Патрон 7100-0005 ГОСТ 2675-80 (трехкулачковый)

-

Операция 055.Токарно-винторезная.

Станок: токарный ИЖ 250И ТВ .

Резец 2141-0043 ГОСТ18883-73(pасточной 20х20)

Резец 2141-0044 ГОСТ18883-73(pасточной 25х20)

-

Операция 060. Веотикально-фрезерная.

Станок:Веотикально-фрезерный Етанок ЧПУГФ-2171

Тиски 7200-0220 ГОСТ 16518-96

Фpеза2220-0005 ГОСТ 17025-71

10. Расчет режимов резания для одного технологического перехода и назначение режимов резания по нормативам для остальных переходов.

Выбор режимов резания ведется для универсальной токарно- винторезной черновой операции (операция 025).

Станок: Универсальный токарно-винторезный станок 16К20. Приспособление: оправка, поводковый патрон.

Режущий инструмент:

Резец проходной упорный 2101-0007 Т15К6 ГОСТ 18879-73. ТП 1: точить пов-ть 11,12 .

???? = 2 мм – глубина резания;

???? = 0.28 мм/об – подача;

Скорость резания рассчитываем по формуле:

где ???????? = 420 – коэффициент;

???? = 30 мин – период стойкости инструмента;

???? = 0.15; ???? = 0.2; ???? = 0.2 – показатели степеней;

???????? – коэффициент, рассчитываемый по формуле:

???????? = ????????????????п????????и???? = 0.828 ∙ 1 ∙ 1 = 0.828, (1.12)

где ????и???? = 1 – коэффициент, учитывающий качество материала инструмента,

????п???? = 1 – коэффициент, отражающий состояние поверхности

заготовки

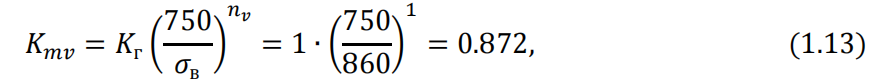

???????????? – поправочный коэффициент, учитывающий влияние физико- механических свойств обрабатываемого материала на скорость резания. Формула для стали:

где ????г = 1 – коэффициент, характеризующий группу стали по обрабатываемости;

???????? = 1 – показатель степени,;

????в = 860 МПа – предел прочности, обрабатываемого материала. Отсюда по формуле:

420

???? = 300.250.150.30.2 ∙ 0.872 = 185.4 м/мин

???? = 300.250.150.30.2 ∙ 0.872 = 185.4 м/минЧастота вращения заготовки рассчитывается по формуле: