Файл: 15. Шабрение и притирка. Сущность и назначение шабрения. Шаберы.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 64

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

15. Шабрение и притирка.

Сущность и назначение шабрения. Шаберы.

Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером. Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности, вручную или на станках.

За один проход шабером снимается слой металла толщиной 0,005 - 0,07 мм, шабрением достигается высокая точность - до 30 несущих пятен в квадрате 25 × 25 мм, шероховатость поверхности не более Ra 0,32.

Шабрение широко применяют в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Широкое применение шабрения объясняется особыми качествами полученной поверхности, которые состоят в следующем:

в отличие от шлифованной или полученной притиркой абразивами шабренная более износостойка, потому что не имеет шаржированных в ее поры остатков абразивных зерен, ускоряющих процесс износа;

шабренная поверхность лучше смачивается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки (соскабливанию) этой поверхности, что также повышает ее износостойкость и снижает величину коэффициента трения;

шабренная поверхность позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен на единицу площади.

Ручное шабрение - трудоемкий процесс, поэтому его заменяют более производительными методами обработки на станках.

Шабрению предшествует чистовая обработка резанием.

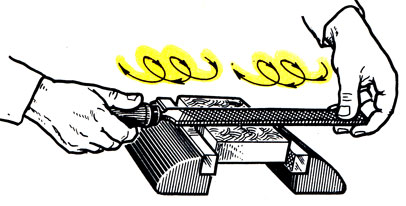

Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1 -0,4 мм в зависимости от ширины и длины поверхности. При больших припусках и значительных неровностях сначала припиливают личным напильником с проверкой "на краску" (рис. 306). При этом напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки.

Напильник двигают вкруговую, снимая металл с окрашенных мест. В целях предотвращения образования глубоких рисок напильник очищают стальной щеткой.

| |

Опиливание ведут осторожно, так как при излишних проходах напильник может оставить глубокие впадины.

После опиливания окрашенных пятен заготовку (деталь) освобождают из тисков и вторично проверяют плоскости на окрашенной поверочной плите, затем продолжают опиливать слой металла по новым пятнам краски. Чередование опиливания и проверки повторяют до тех пор, пока не будет получена ровная поверхность с большим количеством равномерно расположенных пятен на всей плоскости детали (особенно по краям).

Шаберы - металлические стержни различной формы с режущими кромками. Изготовляют шаберы из инструментальной углеродистой стали У10 и У12А. Режущий конец шабера закаливают без отпуска до твердости HRC 56 - 64.

По форме режущей части шаберы подразделяют на плоские,трехгранные, фасонные; по числу режущих концов (граней) на односторонние и двусторонние; по конструкции - на цельные и со вставными пластинками.

| |

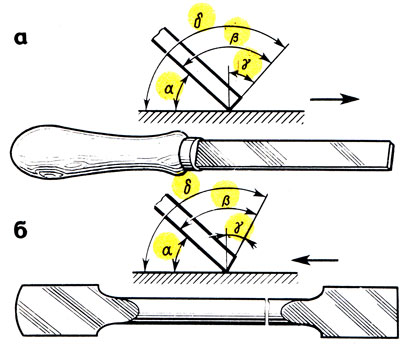

По числу режущих концов плоские шаберы могут быть односторонними и двусторонними . Рациональной является выпуклая форма лезвия, очерченная дугой радиусом 30 - 40 мм для получения истового шабрения и 40 - 55 мм для чистового.

Плоские шаберы изготовляют с прямыми и изогнутыми концами. Открытые плоскости шабрят шаберами с прямым концом; стенки пазов, канавок и смежных плоскостей, а также мягкие металлы (алюминий, цинк, баббит и др.) - шаберами с отогнутым концом.

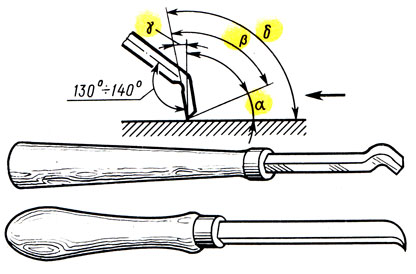

Длина плоских двусторонних шаберов составляет 350 - 400 мм. Ширина шабера для грубого шабрения принимается от 20 до 25 мм, для точного - 5 - 10 мм. Толщина конца режущей части колеблется от 2 до 4 мм. Угол заострения у шаберов принимают для чернового шабрения 70 - 75°, для чистового - 90°.

Двусторонний плоский шабер благодаря наличию двух режущих концов имеет большой срок службы.

Рисунок 15.1 - Припиливание поверхности с проверкой 'на краску'.

| |

Рисунок 15.2 - Плоские односторонний (а) и двусторонний (б) шаберы и углы

заточки их.

Рисунок 15.3 - Шаберы с изогнутым концом и углы заточки их.

Притирка.

Сущность процесса. Притирочные материалы.

Притиркой называется доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей.

В машиностроении притирка применяется для уплотнения арматуры, пробки и корпуса кранов, пробок, золотников и других деталей для получения плотных, герметичных (непроницаемых) разъемных и подвижных соединений.

Для получения высокого качества и высокой производительности припуск на предварительную притирку должен составлять 0,02 - 0,05 мм, на окончательную - 0,003 - 0,005 мм.

| |

Притиркой достигается точность обработки до 0,0001 мм при высоте неровностей на поверхности до 0,025 мкм.

Притирка является более точной, чем шабрение, чистовой отделочной операцией и применяется главным образом для обеспечения плотных, герметичных (непроницаемых) разъемных и подвижных соединений.

Доводка является чистовой обработкой отшлифованных деталей с целью получения точных размеров (5 - 6 квалитетов) и малой шероховатости поверхности (10 - 14-го классов).

Доводку выполняют на поверхностях, предварительно обработанных шлифованием с оставленным припуском на доводку от 0,01 до 0,02 мм.

Обработанные доводкой поверхности хорошо сопротивляются износу и коррозии, что является решающим фактором в эксплуатации измерительных и поверочных инструментов и очень точных деталей.

Полирование (полировка) - обработка (отделка) материалов до получения зеркального блеска и красивого вида поверхности без соблюдения точности и размеров. Полирование металлов выполняют на полировальных станках быстро-вращающимися мягкими кругами из фетра или сукна или быстро-вращающимися лентами, на поверхности которых нанесена полировальная паста или мелкие абразивные зерна. В ряде случаев применяется электролитическое полирование.

Притирку выполняют специальным инструментом - притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делят на плоские, цилиндрические (стержни и кольца), резьбовые и специальные (шаровые, асимметричные и неправильной формы).

Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притирами являются цилиндры, диски, конусы и др.

При использовании неподвижного притира перемещается только обрабатываемая деталь. Такими притирами являются бруски, плиты и др.

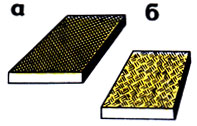

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскости. Плоский притир для предварительной обработки имеет канавки глубиной и шириной 1 - 2 мм на расстоянии 10-15 мм, в которых собираются остатки абразивного материала. Притиры для окончательной притирки делают гладкими.

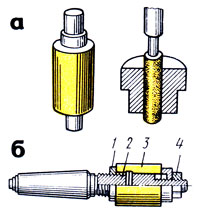

Цилиндрические притиры применяют для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемые и регулируемые ; последние представляют собой разрезную втулку 3, насаженную на коническую оправку 2. Регулирование диаметра притира осуществляют гайками 7 и 4.

Конические отверстия доводят коническими притирами, представляющими собой чугунные (реже медные) оправки. Притир для предварительной обработки имеет спиральную канавку для удержания абразивно-притирочного материала.

Рисунок 15.4 - Шаржирование ров: а - плоского, б – круглого.

Рисунок 15.5 - Цилиндрические притиры: а - нерегулируемые, б - регулируемый; 1,4 - гайки, 2 - оправка, 3 – втулка.

Рисунок 15.6 - Плоские притиры: а - с канавками, б - гладкийю

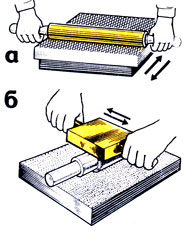

Шаржирование притиров твердым абразивным материалом. Существуют два способа покрытия притиров абразивным порошком: прямой и косвенный.

При прямом способе абразивный порошок вдавливают в притир до работы. Плоский притир шаржируют с помощью стального закаленного бруска или валика. Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите, на которую насыпают тонким, ровным слоем абразивный порошок. Притир прокатывают с помощью другой плиты до тех пор, пока абразив не будет вдавлен в притир равномерно по всей поверхности.

| |