Файл: Автоматизация процесса гранулирования и брикетирования кормов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.12.2023

Просмотров: 407

Скачиваний: 35

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Департамент координации деятельности организаций

в сфере сельскохозяйственных наук

Федеральное государственное бюджетное образовательное учреждение

«Волгоградский государственный аграрный университет»

Факультет: «Электроэнергетический»

Направление подготовки (специальность) 35.03.06 – «Агроинженерия»

Направленность (профиль) «Автоматизация и роботизация технологических процессов в АПК»

Кафедра: «Электрооборудование и электрохозяйство предприятий АПК»

Дисциплина: «Проектирование информационно-управляющих систем»

| | Допустить к защите Зав. кафедрой «Электрооборудование и электрохозяйство предприятий АПК» |

| | ____________ Богданов С.И. (подпись) |

| | (протокол № от 2023г.) |

КУРСОВОЙ ПРОЕКТ

на тему: Автоматизация процесса гранулирования и брикетирования кормов

| | | Выполнил: студент группы ЭЭФобАИ-192 Шифр 2019/053 Филонов М.А. (подпись) «__»____________2023 г. (дата) |

| Зарегистрирован: №____ _______________ (подпись) «__»______________2023 г. (дата) | | Принял: ст. преподователь Сторожаков С.Ю. |

Оглавление

Общие сведения 3

Автоматизация процесса гранулирования и брикетирования кормов 4

Автоматизация комбикормовых агрегатов 9

Автоматизация процессов приготовления кормовых смесей 10

Автоматизация дробилок и процессов переработки корнеклубнеплодов 13

Список литературы 14

Общие сведения

Прочная кормовая база — основа увеличения продукции животноводства (Ж). Используемые в Ж корма могут быть классифицированы на три группы: 1. связанные с происхождением корма (растительные, животные и минеральные); 2. зависящие от свойств и состава корма (грубые, сочные, зеленые и концентрированные) 3. кормовые добавки.

Корма растительного происхождения - грубые (сено, солома и др.), сочные (силос, корнеклубнеплоды), зеленые (трава, ботва кормовых культур), искусственной сушки (травяная мука), концентрированные (зерно, комбикорм, отходы пищевых производств и др.).

Корма животного происхождения — рыбная и мясокостная мука, сухое обезжиренное молоко и отходы промышленности.

Корма минерального происхождения: соль, известь, мел и кормовые фосфаты.

К кормовым добавкам относятся специальные обогатительные смеси — премиксы и белково-витаминные минеральные добавки.

Наиболее ценный вид корма — комбикорм, т. е. кормовая смесь, в состав которой входят разные сухие кормовые продукты. Сбалансированные по питательным веществам и обогащенные витаминами, микроэлементами и другими стимулирующими добавками комбикорма увеличивают продуктивность животных до 30%. Достаточно сложное производство комбикормов может быть организовано не только на специализированных комбикормовых заводах, но и в условиях отдельных хозяйств с помощью специально выпускаемого для этих целей автоматизированного комплектного оборудования.

Эффективность использования корма определяется способом его обработки. Основной способ обработки — механический (резанием, ударом, давлением), но применяют также тепловую, химическую и биохимическую обработки.

Промышленность выпускает большое количество отдельных агрегатов и поточных линий для обработки кормов.

Наиболее эффективные способы консервирования зеленых кормов — сушка, гранулирование и брикетирование.

Досушивание сена методом активного вентилирования снижает его влажность с 40…50 до 17 % за счет вентиляции атмосферным воздухом на открытых площадках и в хранилищах. Эта операция позволяет сохранить в корме в 10…20 раз больше каротина и в 2…3 раза больше протеина, чем при обычной воздушной сушке. Подвяленную в поле сенную массу укладывают в скирду специального воздухораспределительного канала, к которому подключают осевой вентилятор. Схема управления установкой предусматривает непрерывную работу вентилятора в течение первых суток. В дальнейшем установку вводят в работу автоматически при повышении влажности воздуха до 85 %. Влажность воздуха контролируют простейшим волосным влагорегулятором типа ВДК. Весь процесс сушки длится двое-трое суток.

Автоматизация процесса гранулирования и брикетирования кормов

Технологический процесс прессования и гранулирования кормов имеет высокую степень автоматизации. Прессование кормов необходимо для улучшения их транспортабельности, снижения стоимости перевозок и объема складских помещений, обеспечения лучшей сохранности и поедаемости кормов животными.

Наиболее совершенные способы прессования — брикетирование и гранулирование, обеспечивающие наиболее высокую степень уплотнения. Брикеты размером от 30x30 до 100х100 мм и длиной 20…200 мм получают из сечки стебельчатых кормов длиной 5…50 мм, гранулы в форме цилиндра диаметром 5…15 мм и длиной 10…30 мм готовят из комбикорма, дерти и травяной муки. Процесс прессования кормов состоит из трех основных операций: кондиционирования сырья, его прессования и охлаждения готовых брикетов или гранул. Кондиционирование включает в себя операции дозирования корма, воды, пара или связующих веществ (мелассы, жиров) и смешивание их между собой с целью повышения прочности брикетов или гранул и равномерного распределения в них исходного сырья. В процессе прессования в специальных матрицах исходный материал разогревается. После выхода готовых брикетов или гранул из пресса их охлаждают, чтобы привести в тепловое равновесие с окружающей средой и снять внутренние остаточные механические напряжения.

Для гранулирования кормов используют смесители-грануляторы производительностью до 100 т в сутки, грануляторы типа ОГМ производительностью от 0,8 до 10 т/ч и оборудование для производства амидно-концентратных добавок АКД (75% комбикорма, 20% карбамида, 5% бентонита натрия) производительностью до 20 т в смену.

Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей.

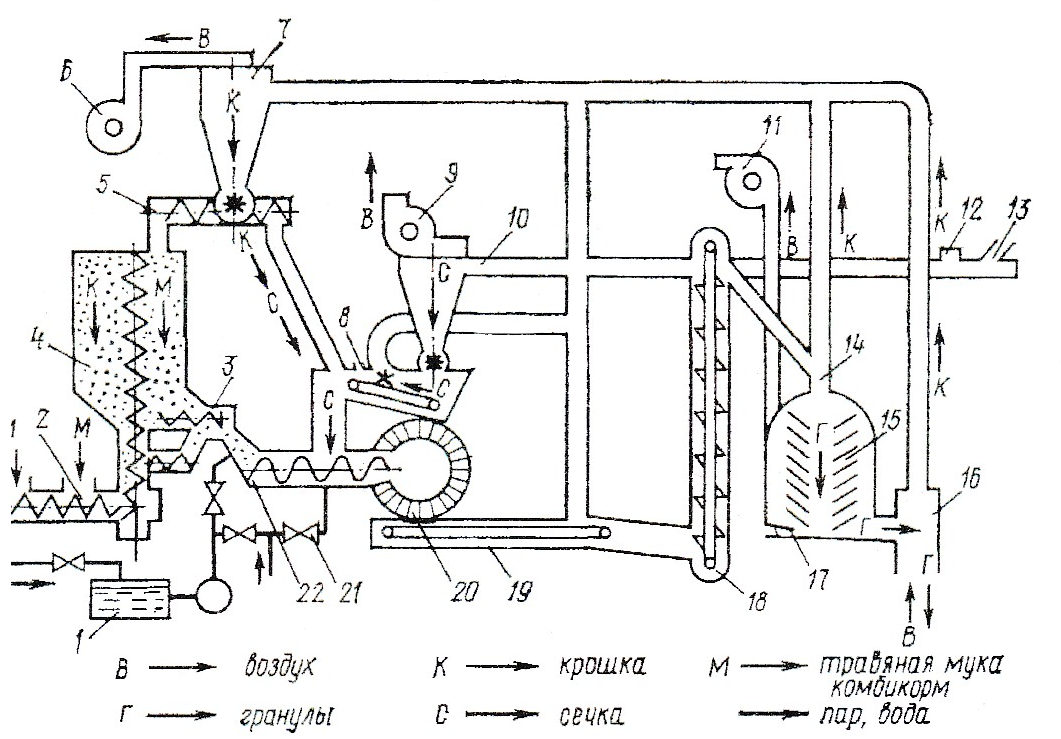

Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей.Рис. 1 - Технологическая схема процесса прессования кормов оборудованием типа ОПК

1 - бак; 2 - шнековый транспортер; 3 - дозатор; 4 - бункер; 5, 8 - транспортеры; 6, 9, 11 - вентиляторы; 7, 10 - циклоны; 12 - шлюзовой затвор; 13 - заборник; 14, 16 - камеры соответственно предварительного и окончательного сортирования; 15 – охладительная колонка; 17 - вибратор-выгружатель; 18 - нория; 19 - ленточный транспортер; 20 - пресс; 21 - паропровод; 22 - смеситель-питатель

Наиболее совершенные способы прессования — брикетирование и гранулирование, обеспечивающие наиболее высокую степень уплотнения. Брикеты размером от 30x30 до 100х100 мм и длиной 20…200 мм получают из сечки стебельчатых кормов длиной 5…50 мм, гранулы в форме цилиндра диаметром 5…15 мм и длиной 10…30 мм готовят из комбикорма, дерти и травяной муки. Процесс прессования кормов состоит из трех основных операций: кондиционирования сырья, его прессования и охлаждения готовых брикетов или гранул. Кондиционирование включает в себя операции дозирования корма, воды, пара или связующих веществ (мелассы, жиров) и смешивание их между собой с целью повышения прочности брикетов или гранул и равномерного распределения в них исходного сырья. В процессе прессования в специальных матрицах исходный материал разогревается. После выхода готовых брикетов или гранул из пресса их охлаждают, чтобы привести в тепловое равновесие с окружающей средой и снять внутренние остаточные механические напряжения.

Для гранулирования кормов используют смесители-грануляторы производительностью до 100 т в сутки, грануляторы типа ОГМ производительностью от 0, 8 до 10 т/ч и оборудование для производства амидно-концентратных добавок АКД (75% комбикорма, 20% карбамида, 5% бентонита натрия) производительностью до 20 т в смену.

Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей. Технологическая схема прессования кормов при помощи оборудования ОПК показана на рисунке 3.

Гранулируемый корм горизонтальным шнековым транспортером 2 и вертикальным шнеком загружается в накопительный бункер 4, из которого дозатором 3 выводится в смеситель-питатель 22 пресса 20. Одновременно в корм вводятся или вода (через дозатор 3 из бака 1) или пар (через смеситель 22 из паропровода 2).

Увлажненный корм непрерывно вводится в пресс 20 и продавливается в радиальные отверстия кольцевой неподвижной матрицы, формируя гранулы. Выдавливаемые гранулы обламываются вращающимся обламывателем и перемещаются ленточным транспортером 19 и норией 18 через камеру предварительного сортирования 14 в охладительную колонку 15. Гранулы охлаждаются воздухом, засасываемым вентилятором 11. По мере накопления в охладительной колонке 15 гранулы выгружаются вибратором 17 через камеру окончательного сортирования 16 на затаривание. Крошка и несгранулированный корм в камерах 14 и 16 отделяются от гранул воздушным потоком, создаваемым вентилятором 6, и через циклон 7 возвращаются транспортером 5 в бункер 4.

При брикетировании корма травяная сечка из сушильного агрегата засасывается вентилятором 9 через заборник 13 и накапливается в циклоне 10, а затем через шлюзовой затвор подается транспортером 5 в смеситель-питатель 22. В этом случае вода вводится в выгрузную горловину транспортера 8. Дальнейший путь брикетов – через пресс и далее аналогичен пути гранул. Неспрессованный корм и крошка возвращаются через циклон 7 на транспортер 8. Через шлюзовой затвор 12 в травяной корм можно добавлять соломенную сечку.

При брикетировании кормовых смесей комбикорм подается в пресс транспортером 2, травяная и соломенная сечка — транспортером 8.

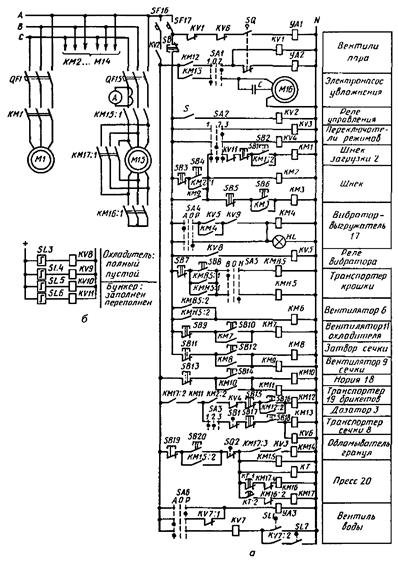

Электрическая схема управления оборудованием типа ОПК

(рисунок 2) предусматривает включение и отключение шестнадцати асинхронных электроприводов механизмов, их защиту и сигнализацию о нормальных и аварийных режимах.

Для облегчения пуска двигателя М15 пресса (мощностью 90 кВт) предусмотрено его переключение со схемы «звезда» на схему «треугольник». Суммарная мощность остальных 15 двигателей не превышает 50 кВт. Электродвигатели к сети подключаются автоматами QF1…QF15, цепи управления защищены автоматами SF16 и SF17.Электроприводы пускает и останавливает оператор при помощи кнопочных постов SB1…SB20. Для экстренного отключения всего оборудования предназначена кнопка SB.

Режим работы выбирают, устанавливая переключатель SA2 в следующие положения: 1 — «Смеси»— работа всех электродвигателей и брикетирование кормовых смесей; 3 — «Мука» — гранулирование травяной муки или комбикорма. Этим же переключателем переводят схему в режим наладки

Вид уапажнения при прессовании корма выбирают, устанавливая переключатель SA1 (рисунок 4, а) в положение 1 «Вода» или 2 «Пар». Тумблером S и реле KV2 включают и отключают вторичные цепи. Переключателем SА4 или SA6 устанавливают ручной или автоматический режим работы соответственно вибровыгружателя 17 спрессованного корма и вентиля УА3, подающего воду на увлажнение корма до 17 %.

После пуска двигателя при помощи заслонки дозатора 3 и вентилей воды вручную устанавливают по амперметру А номинальную загрузку пресса 20. Если по каким-то причинам уровень сырья в бункере 4 превышает заданное значение, то срабатывает датчик уровня SL6 (рисунок 4, б) и выключает реле КV11, которое отключает шнек загрузки 2 При снижении уровня этот же датчик выдаст импульс на повторное включение шнека 2. При заполнении гранулами охладителя срабатывают датчики уровня гранул вначале SL4, а затем SL3. Последний через реле КV8 и KV5 включает привод вибратора-выгружателя 17. Разгрузка гранул вибратором продолжается до снижения уровня гранул, при котором датчик SL4 через реле KV9 отключает вибратор.

Уровень воды в баке подерживается при помощи электродных датчиков SL1 и SL2, реле КУ7 и электромагнитного вентиля УА3. Отключают оборудование после закрытия вручную заслонки дозатора 3 и вентиля увлажнителя.

Рис. 2 - Принципиальные электрические схемы управления ОПК (а), контроля уровня корма (б