Файл: Курсового проекта Методы глушения пояснительная записка к курсовому проекту по дисциплине Осложнения и аварии при бурении нефтяных и газовых скважин 013. 00. 00пз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 282

Скачиваний: 3

СОДЕРЖАНИЕ

1. Геологическая характеристика месторождения

1.4 Характеристика коллекторских и гидродинамических свойств продуктивных горизонтов

1.5 Зоны возможных геологических осложнений

2. Разработка конструкции скважины и конструкции забоя

2.1 Построение графика совмещённых условий бурения по производственной скважине

2.2 Определение диаметров обсадных колонн и глубины их установки

2.3 Определение высоты подъёма цементного раствора в затрубном пространстве

2.4 Обоснование конструкции забоя

3. Разработка технологии предупреждения осложнений по скважине №36

4. Технология и техника предупреждения и ликвидации аварий

4.1 Прихват эксплуатационной колонны на глубине 950 м

4.2 Определение верхней границы прихвата инструмента по упругому удлинению его свободной части

4.3 Определение верхней границы прихвата с применением специальной аппаратуры

4.6 Гидроимпульсный способ ликвидации прихватов

4.7 Ликвидация прихватов с помощью взрыва

5. Применяемое противовыбросовое оборудование

Нормализованный диаметр обсадной колонны по ГОСТ 632-80 Dн= 426 мм с допустимой толщиной стенки δ = 11 мм; наружный диаметр муфты Dмн = 451 мм.

Диаметр долота для бурения ствола под направление определяют по формуле:

Dд.н = Dм.н + 2·δ = 451+35 = 486 мм.

Dм.н – диаметр муфты направления, мм;

2δ – радиальный зазор для свободного прохода колонны в скважину при спуске, мм

Принимаем номинальный диаметр долота для бурения под кондуктор

Dд.к = 490 мм.

| Название колонны | Наружный диаметр, мм | Диаметр долота, мм |

| Направление | 426 | 490 |

| Кондуктор | 323,9 | 393,7 |

| Промежуточная | 244,5 | 295,3 |

| Эксплуатационная | 178 | 215,9 |

| Фильтр-хвостовик | 114,3 | 152,4 |

Таблица 2.2.3 – Конструкция скважины

2.3 Определение высоты подъёма цементного раствора в затрубном пространстве

Высота подъема тампонажного раствора по длине ствола скважины над кровлей продуктивных горизонтов, за устройством ступенчатого цементирования или узлом соединения секций обсадных колонн, а также за башмаком предыдущей обсадной колонны в нефтяных скважинах должна составлять не менее 150 м.

Общая проектная высота подъема тампонажного раствора за обсадными колоннами должна обеспечивать:

-

превышение в процессе ожидания затвердевания цемента (ОЗЦ) гидростатических давлений составного столба бурового раствора и жидкости затворения цемента над пластовыми давлениями перекрываемых флюидосодержащих горизонтов; -

исключение гидроразрыва пород или развитие интенсивного поглощения раствора; -

возможность разгрузки обсадной колонны на цементное кольцо для установки колонной головки.

При ступенчатом цементировании, спуске колонн секциями нижние и промежуточные ступени и секции обсадных колонн должны быть зацементированы по всей длине.

Направление, кондуктор, техническая колонна цементируются до устья.

Эксплуатационная колонна цементируется в две ступени, первая ступень 1106м, вторая ступень до устья.

Фильтр-хвостовик не цементируется.

2.4 Обоснование конструкции забоя

Часть скважины, вскрывшая продуктивный пласт, называется забоем. Этот элемент скважины является принципиально важным, т.к. в течение срока эксплуатации скважины забой определяет ее эффективность и должен удовлетворять меняющимся условиям разработки, обеспечивая:

-

механическую прочность призабойной зоны без ее разрушения; -

возможность избирательного воздействия на различные части вскрытой части продуктивного горизонта как за счет направленного вторичного вскрытия, так и за счет гидродинамических или физико-химических обработок; -

максимально возможный коэффициент гидродинамического совершенства скважины.

Создание рациональной конструкции забоя скважин - это обоснование его наружного и внутреннего диаметров, выбор типа фильтра, обоснование характера сообщения ствола скважины с продуктивным пластом с учетом результатов исследования механизма проявления горного давления в призабойной зоне пласта и разрушения коллектора при движении флюида пласта. Оно предусматривает сочетание элементов крепи скважины в интервале продуктивного пласта, обеспечивающих устойчивость ствола, разобщение пластов, проведение технико-технологических воздействий на пласт, выполнение ремонтно-изоляционных и геофизических работ, а также длительную эксплуатацию скважин при оптимальном дебите. Иными словами, в понятие конструкции забоя скважины входит набор технико-технологических решений по оборудованию забоя и призабойной зоны скважин, обеспечивающих связь с пластом, при которых скважина будет работать с оптимальным (или максимальным) дебитом, а призабойная зона пласта, не разрушаясь (или при минимальном разрушении), позволяла бы работать длительное время без ремонта.

Определяющие факторы по выбору конструкции забоя и ее параметров - тип и степень однородности продуктивного пласта, его проницаемость, устойчивость пород призабойной зоны пласта, а также наличие или отсутствие близко расположенных по отношению к коллектору горизонтов с высоким или низким давлением, водонефтяного контакта или газовой шапки.

В зависимости от существенно различающихся свойств продуктивного пласта и технологий выработки запасов углеводородов можно использовать одну из следующих типовых конструкций забоев скважин:

-

Скважина с перфорированным забоем. -

Скважина с забойным хвостовиком. -

Скважина с забойным фильтром. -

Скважина с открытым забоем.

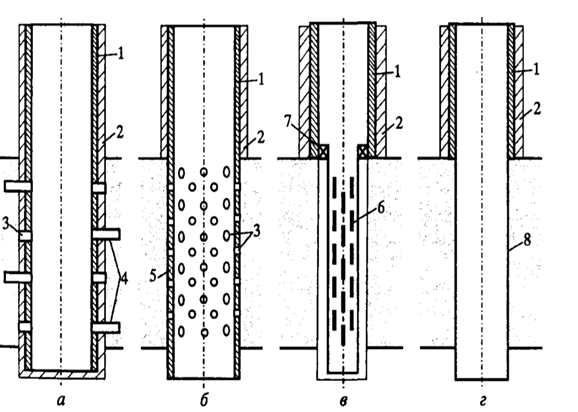

Рисунок 5 – Классификация типовых конструкций забоя:

а – скважина с перфорированным забоем; б – скважина с забойным хвостовиком; в – скважина с забойным фильтром; г – скважина с открытым забоем.

Скважины с забойным фильтром предназначены для слабосцементированных (рыхлых) коллекторов. До кровли продуктивного горизонта скважина бурится с диаметром, соответствующим диаметру эксплуатационной колонны. Затем в скважину спускаются обсадные трубы и производится цементирование. Продуктивный горизонт разбуривается долотом меньшего диаметра до подошвы. Перекрытие продуктивного горизонта осуществляется фильтром, закрепляемым в нижней части обсадной колонны на специальном сальнике. Фильтр предназначен для предотвращения поступления песка в скважину. Известно большое количество фильтров, различающихся не только конструкцией, но и материалом, из которого они изготавливаются.

Продуктивный пласт представлен плотными песчаниками, насыщенными углеводородами, который является устойчивым, стенки ствола скважины не обваливаются, поэтому применяем в конструкции забоя скважины фильтр-хвостовик, для предотвращения выноса на поверхность песка и других механических примесей при эксплуатации скважины.

,

,В соответствии с методикой обоснования выбора конструкции забоев нефтяных добывающих скважин (РД 39-2-711-81), устойчивость породы в призабойной зоне определяют по следующей формуле:

(5)

(5) где:

– коэффициент Пуассона, (для аргиллитов

– коэффициент Пуассона, (для аргиллитов

= 0,2);

= 0,2);

– средняя плотность вышележащих горных пород, кг/м3 (

– средняя плотность вышележащих горных пород, кг/м3 ( = 2650 кг/м3);

= 2650 кг/м3);Н – глубина залегания коллектора (Н = 1911);

– пластовое давление, МПа;

– пластовое давление, МПа; – давление столба жидкости на забой, МПа.

– давление столба жидкости на забой, МПа.

– предел прочности горных пород при одноосном сжатии, МПа (

– предел прочности горных пород при одноосном сжатии, МПа ( =79 МПа для песчаника).

=79 МПа для песчаника).

Из полученного значения

видно, что условие устойчивости призабойной зоны выполняется, т.к:

видно, что условие устойчивости призабойной зоны выполняется, т.к:

МПа

МПа

Расчетное значение меньше допустимого. Условие устойчивости коллектора выполняется.

Так как пласт-коллектор представлен устойчивыми песчаниками, а скважина имеет горизонтальное окончание целесообразно выбрать в качестве конструкции забоя фильтр-хвостовик в открытом не зацементированном стволе. Преимуществом такого выбора является то, что добыча углеводородов будет производиться из одного пласта без затрат на цементирование.