Добавлен: 10.01.2024

Просмотров: 172

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Общие положения и назначение процесса

2. Характеристика сырья процесса

3. Физико – химические свойства каталитического крекинга

4. Катализаторы каталитического крекинга

На установках крекинга применяются следующие алюмосиликатные катализаторы:

1. Синтетические пылевидные катализаторы с частицами размеров 1-150 мк.

4. Синтетический катализатор в виде стекловидных шариков диаметром 3-6 мм.

Указанные выше 5 типов катализаторов являются аморфными.

5. Виды реакторов каталитического крекинга

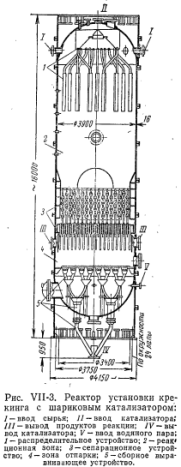

5.1 Аппараты установок с циркулирующим шариковым катализатором

5.2 Аппараты установок с кипящим (псевдоожиженным) слоем пылевидного катализатора

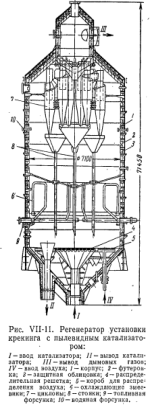

Регенераторы.

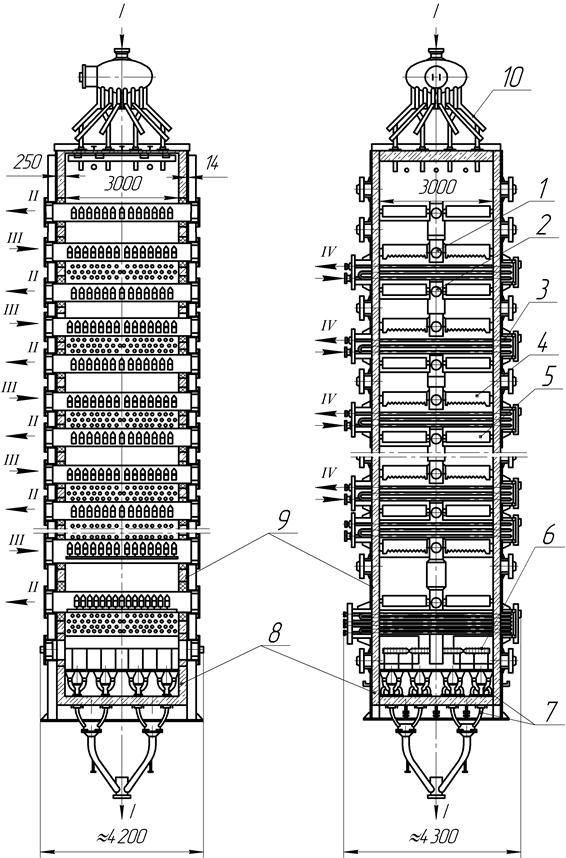

I – катализатор,

II – дымовые газы;

III – воздух;

IV – пароводяная смесь;

1 – коллекторы ввода воздуха;

2 – коллекторы вывода дымовых газов;

3 – охлаждающие змеевики;

4,5 – коробы воздухораспределительные и газосборные;

6 – решетка;

7 – сборное выравнивающее устройство;

8 – футеровка;

9 – листовой асбест;

10 – распределительное устройство.

Отработанный катализатор восстанавливают (регенерируют) путем выжига с его поверхности кокса в регенераторах. О качестве восстановленного катализатора судят по остаточному содержанию на нем кокса, которое доводят до 0,2-0,5%. Регенерированный катализатор охлаждают в аппаратах до 500-560° С и снова подают в реакторы. Выжиг кокса производят посредством подачи в слой закоксованного катализатора горячего воздуха, нагреваемого под давлением в топках до 500° С. Количество и температура подаваемого воздуха определяют интенсивность выжига. Этот процесс сопровождается выделением большого количества тепла и увеличением температуры среды. Однако она должна быть не выше 650-700° С, поэтому избыточное тепло отнимают пароводяной смесью (в весовом соотношении пара и воды 1:5), циркулирующей в змеевике, который помещают в слое регенерируемого катализатора. При более высокой температуре резко снижается активность катализа тора и уменьшается прочность узлов и деталей аппарата. Количество тепла, выделяемого в регенераторе, зависит от мощности установки и полноты сгорания кокса. Содержание кокса на поверхности отработанного катализатора можно уменьшить, увеличив кратность его циркуляции. Чем она выше, тем больше тепла переносится катализатором из регенератора в реактор, где его используют, как уже было сказано, для нагрева, испарения и крекинга сырья. Регенерация катализатора осуществляется при движении его в аппарате сверху вниз в нескольких зонах, по конструкции и назначению не отличающихся одна от другой. Каждая зона имеет устройства для ввода воздуха и вывода дымовых газов, а также змеевик, по которому движется охлаждающая смесь. Число зон зависит от кратности циркуляции катализатора. В каждой зоне выжигают только часть кокса, после чего перед поступлением в следующую зону катализатор необходимо охлаждать. Увеличивая кратность его циркуляции до 4-7, можно уменьшить число зон до одной-трех, т. е. упростить конструкцию, облегчить регулирование режима работы и эксплуатации} аппарата. Поэтому новые установки, рассчитанные на большую кратность циркуляции катализатора, имеют аппараты с меньшим числом зон выжига, хотя при этом увеличивается расход энергии на транспорт катализатора и несколько возрастает сопротивление потоку воздуха через его слой. Повышенные скорости катализатора приводят к износу как самого катализатора, так и оборудования. Например, скорость слоя катализатора в регенераторе не должна превышать 0,25 м/сек, чтобы предотвратить значительный механический износ футеровки и внутренних устройств.

5.2 Аппараты установок с кипящим (псевдоожиженным) слоем пылевидного катализатора

Крекинг в кипящем слое Каталитический крекинг в кипящем слое пылевидного или микросферического катализатора находит широкое применение на нефтеперерабатывающих заводах. Установки работают на синтетическом или естественном активированном алюмосиликатном катализаторе с размерами частиц 20-80 мк. Выявлены следующие преимущества данного вида крекинга по сравнению с крекингом, в котором используют шариковый катали затор:

1) возможность простого регулирования в широких пределах степени превращения сырья и циркуляции катализатора;

2) интенсивное перемешивание в реакторе и регенераторе, исключающее местные перегревы и обеспечивающее высокие коэффициенты теплопередачи;

3) меньшие энергетические затраты на транспорт катализатора;

4) более простые конструкции реакторов и регенераторов и др. Особенностью процесса является то, что крекинг и регенерация протекают в кипящем слое катализатора, т. е. в слое взвешенных мелких частиц его, находящихся в постоянном движении. Кипящий слой образуется при пропускании газов через слой катализатора. Если скорость их достаточна, то частицы катализатора, отрываясь одна от другой, начинают хаотически перемещаться. Интенсивность движения частиц и, следовательно, размеры возникающих между ними пор определяются скоростью газов. Чем больше скорость, тем выше кипящий слой при одинаковом объеме спокойного катализатора. Пылевидный катализатор в таком слое получает подвижность подобно жидкости, поэтому данный слой называют также псевдоожиженным. Дальнейшее увеличение скорости может привести к режиму пневмотранспорта. При снижении скорости плотность кипящего слоя увеличивается, объем уменьшается, и катализатор может прийти в спокойное состояние, при котором пары или газы проходят через пустоты между его частицами, не перемещая их и не перемешивая слоя (такой режим создается, например, в стояках реакторов и регенераторов). Крекинг в псевдоожиженном слое протекает при температуре 460-510° С и избыточном давлении до 1,8 ат. Скорость потока катализатора в Кипящем слое составляет 0,3-0,75 м/сек. причем в 1 м 3 смеси содержится 400-560 кг катализатора.

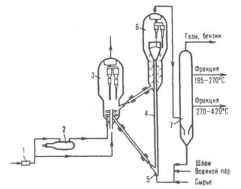

Установки крекинга с кипящим слоем катализатора работают по следующей принципиальной, технологической схеме. Нагретое до 400° С сырье смешивают с горячим восстановленным катализа тором, ссыпающимся из регенератора через стояк, и направляют смесь в реактор. Поток катализатора, паров сырья и воды равно мерно распределяется по сечению аппарата, в котором поддерживают определенную высоту и температуру кипящего слоя. Смесь паров углеводородов, полученных в результате реакции водяных паров и уносимых с ними частиц катализатора, не осевших в отcтойной зоне реактора (пустотелой части аппарата), поступает в циклонные сепараторы. В циклонах улавливают катализаторную пыль, возвращаемую по стояку в кипящий слой. Пары из сепараторов направляют в ректификационную колонну. Закоксованный катализатор из реактора подают в регенератор, где также поддерживают кипящий слой соответствующей высоты. В этом слое происходит выжиг кокса воздухом при 580-650° С. Температуру регулируют путем отбора избыточного тепла, установленными в кипящем слое змеевиками пароперегревателя. Регенерированный катализатор снова направляют в реактор. Схема, реакторного блока определяется взаимным расположением реактора и регенератора, а также системой подачи (транспорта) в них катализатора. От выбранной схемы блока зависит давление в этих аппаратах.

Различают четыре основные схемы реакторного блока;

1. С двукратным подъемом катализатора, когда регенератор расположен выше реактора, а катализатор транспортируется в разбавленной фазе. Процесс осуществляется при избыточном давлении 0,15-0,3 ат в реакторе и 0,5-1 ат в регенераторе. Регенератор размещают на такой высоте по отношению к реактору, чтобы вес катализатора в пускном стояке обеспечивал преодоление давления в реакторе. При этом условии катализатор транспортируется непрерывно.

2. С двукратным подъемом катализатора при расположении реактора и регенератора на одном уровне. Реакторный блок работает при одинаковом давлении в обоих аппаратах, что приводит к увеличению расхода энергии на сжатие воздуха.

3. С расположением реактора и регенератора на одном уровне. Катализатор транспортируется в плотной фазе под действием разности весов в нисходящей и восходящей ветвях с учетом столба катализатора внутри аппаратов. Количество циркулирующего катализатора регулируют путем изменения плотности его в подъемных стояках, для чего варьируют количество подаваемого в стояки водяного пара или воздуха.

4. С соосным расположением реактора и регенератора и одно кратным подъемом катализатора в разбавленной фазе. Схема может иметь две разновидности: реактор размещен над регенератором, и наоборот. Недостаток крекинга в кипящем слое заключается в том, что вследствие интенсивного перемешивания сырье в реакторе смешивается с продуктами реакции, а восстановленный катализатор в регенераторе - с закоксованным катализатором, т. е. отсутствуют противоток и более полная регенерация и обработка катализатора. Поэтому в реакционных устройствах кипящий слой раз делен на несколько секций с ограничением смешения газовой фазы и катализатора в каждой секции.

1 – корпус;

2 – перегородка;

3 – распределительная решетка;

4 – опорный столик;

5 – циклоны;

6 – стояки;

7 – конус;

8 – опора;

I – ввод сырья и катализатора;

II – вывод продуктов реакции;

III – вывод катализатора;

IV – ввод водяного пара;

V – ввод остатка из колонны.

Регенераторы

Устройство. Регенераторы представляют собой вертикальные цилиндрические аппараты с коническими днищами. Кроме зон, перечисленных для реактора, каждый регенератор имеет еще зону, где обычно размещают погруженные в кипящий слой коллекторные трубные змеевики, при помощи которых отбирается избыточное тепло реакции. В некоторых случаях это устройство выполняют вне аппарата, а циркуляцию катализатора осуществляют по схеме: регенератор - теплообменник - регенератор.

Установка крекинга с микросферическим катализатором: 1 воздушный компрессор; 2 тонка; 3 регенератор; 4 лифт -реактор; 5 узел распыла (захвата) сырья, 6-десорбер; 7 ректификационная колонна.

Основные особенности установок каталитического крекинга с лифт-реакторами: большая единичная мощность (до 4-5 млн. т/год перерабатываемого сырья); высокотемпературная регенерация катализатора под повышенным давлением (до 0,4 МПа); применение эффективных циклонных сепараторов; длительность межремонтного пробега до 3-4 лет. Находят применение системы с двумя, а также с секционированными регенераторами, работающими по противоточной схеме (катализатор движется сверху вниз навстречу воздуху) для достижения большей глубины регенерации. Тенденция на переработку тяжелого сырья требует создания специальных устройств с целью более тщательного его распыливания для облегчения испарения в узле контакта с потоком катализатора, отвода из регенератора избытка теплоты и т.д. Установки Каталитический крекинг с движущимся слоем шарикового катализатора еще находятся в эксплуатации, но вследствие недостаточной экономической эффективности свое значение утратили.

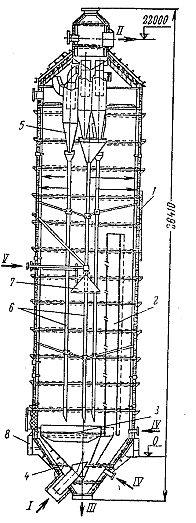

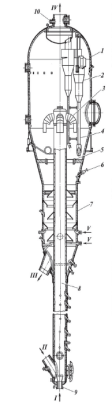

Реактор с пылевидным катализатором установки Г-43-107

1 – корпус;

2 – двухступенчатые циклоны;

3 – баллистический сепаратор;

4 – стояки циклонов;

5 – подвижная опора;

6 – форсунка для шлама;

7 – десорбер;

8 – лифт-реактор;

9 – сопло с многочисленными форсунками;

10 – штуцер предохранительного клапана;

I – сырье;

II – регенерированный катализатор;

III – закоксованный катализатор;

IV – продукты крекинга;

V – водяной пар.

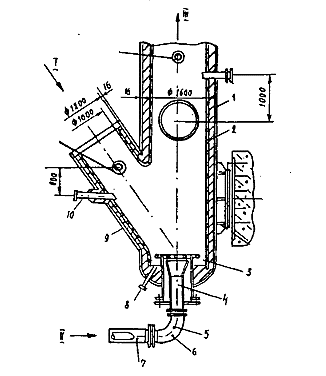

Узел ввода сырья

1 – корпус лифт-реактора;

2 – торкрет-бетон;

3 – экранирующая сетка;

4 – патрубок;

5 – штуцер термопары;

6 – колено;

7 – патрубок;

8 – выгрузка катализатора;

9 – корпус трубопровода регенерированного катализатора;

10 – ввод аэрирующего пара;

I – ввод регенерированного катализатора;

II – ввод сырья;

III – поток газокатализаторной смеси.

Список использованных источников

1. Ахметов С.А.Технология глубокой переработкинефти и газа .- Уфа.: Гилем, 2002.-611 с.

2. Ахметов С. А. Технология переработки нефти, газа и твердых горючих ископаемых: Учебное пособие / С.А. Ахметов, М. Х. Ишмияров, А. А. Кауфман. – СПб: Недра, 2009. – 832 с

3. Суханов В.П., Каталитические процессы в нефтепереработке, 3 изд., М., 1979;

4. Крекинг нефтяных фракций на цеолитсодержащих катализаторах, под ред. С.Н.Хаджиева, М., 1982;

5. Фарамазов С.А. Эксплуатация оборудования нефтехимических заводов изд. «Химия», М., 1969 . -304 с.

6. Магарил Р.З. Теоретические основы химических процессов переработки нефти: Учебное пособие для вузов. - Л.: Химия, 1985, 280с.