Добавлен: 10.01.2024

Просмотров: 165

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Общие положения и назначение процесса

2. Характеристика сырья процесса

3. Физико – химические свойства каталитического крекинга

4. Катализаторы каталитического крекинга

На установках крекинга применяются следующие алюмосиликатные катализаторы:

1. Синтетические пылевидные катализаторы с частицами размеров 1-150 мк.

4. Синтетический катализатор в виде стекловидных шариков диаметром 3-6 мм.

Указанные выше 5 типов катализаторов являются аморфными.

5. Виды реакторов каталитического крекинга

5.1 Аппараты установок с циркулирующим шариковым катализатором

5.2 Аппараты установок с кипящим (псевдоожиженным) слоем пылевидного катализатора

Изопарафиновые углеводороды крекируются легче. Водорода и метана при этом получается больше, чем при крекинге нормальных парафинов, а углеводородов С3 и С4 (газа) - меньше. Фракции С4, С5 и С6 содержат меньше олефинов вследствие того, что насыщение сильно разветвленных молекул непредельных углеводородов достигается легче, чем для неразветвленных.

Крекинг нафтенов. При крекинге нафтенов одновременно может происходить отщепление боковых цепей. На первой стадии нафтеновые углеводороды с длинными алкильными цепями превращаются в алкилнафтеновые или алкилароматические углеводороды со сравнительно короткими боковыми цепями. Короткие алкильные цепи, особенно метильный и этильный радикалы, термически стабильны и в условиях промышленного каталитического крекинга уже не отщепляются.

Алкильные боковые цепи алкилнафтеновых углеводородов расщепляются с образованием парафинов и олефинов, которые вместе с низкомолекулярными моноциклическими нафтеновыми углеводородами и деалкилированными ароматическими углеводородами составляют конечные продукты крекинга.

Крекинг ароматических углеводородов сопровождается деалкилированием и конденсацией. При деалкилировании алкилароматических углеводородов получаются парафины, олефины и алкилароматические углеводороды с более короткими боковыми цепями. Разрыв связи углерод - углерод происходит непосредственно у кольца, но такое деалкилирование не протекает интенсивно, если алкильная цепь содержит менее трех углеродных атомов.

Реакционная способность углеводородов возрастает с увеличением молекулярного веса, но все же остается значительно меньшей, чем у изомерных моноалкилбензолов. Инициирование каталитического крекинга алкилароматических углеводородов, так же как и для парафиновых углеводородов, начинается с образования карбоний-иона в результате присоединения протона катализатора. Между молекулами ароматических углеводородов или между ними и олефинами (или другими непредельными углеводородами) происходит конденсация. В результате образуются полициклические ароматические углеводороды вплоть до асфальта и кокса, поэтому при переработке сырья со значительным содержанием полициклических углеводородов при одинаковой степени превращения образуется значительно больше кокса, чем при переработке сырья, содержащего преимущественно моноциклические ароматические углеводороды.

Крекинг олефинов, образующихся в результате расщепления парафиновых, нафтеновых и ароматических углеводородов, а также самих олефинов, является вторичной реакцией. Инициирование реакции крекинга, как и других реакций олефинов, происходит в результате образования карбоний-иона. Если этот ион достаточно велик (С6 или больше), то он может расщепляться в карбоний-иона, а вновь образовавшийся ион, если это возможно, изомеризуется во вторичный или третичный ион. Если же карбоний-ион невелик (С3 - С5), он превращается либо в олефин (в результате передачи протона катализатору или нейтральной молекуле олефина), либо в парафин (присоединяя гидрид-ион от нейтральной молекулы).

Изомеризация олефинов. При изомеризации олефинов могут происходить миграция двойной связи, скелетная и геометрическая V изомеризация. Возможность изомеризации является важным преимуществом каталитического крекинга перед термическим: в результате изомеризации повышается октановое число бензиновых фракций и увеличивается выход изобутана, имеющего большую ценность как сырье для алкилирования.

Полимеризация и деполимеризация. Полимеризация олефинов также является важной реакцией. В сочетании с последующим крекингом полимеризация приводит к образованию олефинов и парафинов. Однако глубокая полимеризация ведет к образованию тяжелых продуктов, которые адсорбируются на катализаторе и разлагаются на кокс и газ. При высоких температурах (600°С) и низких давлениях может протекать деполимеризация.

Циклизация и ароматизация. Вторичной реакцией олефинов, протекающей в более поздних стадиях процесса, является частичное их дегидрирование. В результате образуются диены или олефины расщепляются на диены и парафины. Вторичные реакции между олефинами и диенами могут привести к образованию циклопарафинов. Ароматические углеводороды получаются в результате дегидроциклизации циклоолефинов или нафтеновых углеводородов, образовавшихся в начальных стадиях процесса.

Прочие реакции. Реакцией, возможной в условиях каталитического крекинга, является алкилирование ароматических углеводородов. Оно нежелательно, так как образующиеся более тяжелые продукты способны алкилироваться дальше или конденсироваться с образованием кокса; при этом уменьшается выход бензина.

Крекинг сложных углеводородов может затрагивать какую-либо часть молекулы независимо от других ее частей. Например, длинные парафиновые цепи нафтеновых и ароматических углеводородов расщепляются так же, как если бы они были парафиновыми углеводородами с тем же числом атомов углерода в молекуле. Кольца нафтеновых или ароматических углеводородов не изменяются в том процессе деалкилирования или расщепления парафиновых боковых цепей. Дегидрогенизация нафтеновых колец обычно происходит после частичного деалкилирования.

Обычно одним из лучших критериев интенсивности побочных реакций является отношение выхода бензина и кокса. Высокое отношение указывает на преобладание желательных реакций, разумеется, при условии, что октановое число бензина высокое. Низкое отношение выходов бензина и кокса указывает на интенсивное протекание нежелательных побочных реакций. К желательным реакциям относятся изомеризация, гидрирование, циклизация и ароматизация (неглубокая) олефинов; эти реакции ведут к высокому выходу парафиновых, углеводородов изостроения и ароматических углеводородов, выкипающих в пределах температуры кипения бензина, и высокому отношению изо - и нормальных парафиновых углеводородов. Нежелательные реакции (крекинг, дегидрогенизация и полимеризация олефинов, алкилирование и конденсация ароматических углеводородов) приводят к высоким выходам водорода и кокса, низкому выходу олефинов и к получению сравнительно тяжелых газойлей, при этом выход бензина и его октанового числа снижаются.

нефтеперерабатывающий каталитический крекинг катализатор

4. Катализаторы каталитического крекинга

Реакции каталитического крекинга протекают на поверхности катализатора. Направление реакций зависит от свойств катализатора, сырья и условий крекинга. В результате крекинга на поверхности катализатора отлагается кокс, поэтому важной особенностью каталитического крекинга является необходимость частой регенерации катализатора (выжигание кокса). Для каталитического крекинга применяются алюмосиликатные катализаторы. Это природные или искусственно полученные твердые высокопористые вещества с сильно развитой внутренней поверхностью. В заводской практике применяют алюмосиликатные активированные природные глины и синтетические алюмосиликатные катализаторы в виде порошков, микросферических частиц диаметром 0,04-0,06 мм или таблеток и шариков размером 3-6мм. В массе катализатор представляет собой сыпучий материал, который можно легко транспортировать Потоком воздуха или углеводородных паров.

На установках крекинга применяются следующие алюмосиликатные катализаторы:

1. Синтетические пылевидные катализаторы с частицами размеров 1-150 мк.

2. Природные микросферические или пылевидные катализаторы, приготовляемые из природных глин (бентониты, бокситы и некоторые другие) кислотной и термической обработкой или только термической обработкой. 3. Микросферический формованный синтетический катализатор с частицами размером 10-150 мк. По сравнению с пылевидным, микросферический катализатор при циркуляции меньше измельчается и в меньшей степени вызывает абразивный износ аппаратуры и катализаторопроводов. Удельный расход его ниже, чем расход пылевидного катализатора.

4. Синтетический катализатор в виде стекловидных шариков диаметром 3-6 мм.

5. Природные и синтетические катализаторы с частицами размером 3-4мм искаженной цилиндрической. формы. Их часто называют таблетированными, они характеризуются меньшей прочностью, чем шариковые, и используются преимущественно на установках с неподвижным катализатором.Указанные выше 5 типов катализаторов являются аморфными.

6. Синтетические кристаллические цеолитсодержащие катализаторы, содержащие окись хрома (что способствует лучшей регенерации), а также окиси, редкоземельных металлов (улучшающие селективность катализатора и увеличивающие выход бензина с некоторым улучшением его свойств). Они вырабатываются гранулированными - для установок с нисходящим потоком катализатора - и микросферическими - для установок в кипящем слое.5. Виды реакторов каталитического крекинга

Установки каталитического крекинга, эксплуатируемые на нефтеперерабатывающих заводах, могут быть с шариковым и порошкообразным катализатором.

На установках с шариковым катализатором крекинг сырья и регенерация катализатора осуществляются в сплошном слое его. Процесс проходит в аппаратах шахтного типа, через которые не прерывным потоком сверху вниз движутся шарики катализатора диаметром 3 - 5 мм. В прямоточных реакторах катализатор и сырье контактируют, двигаясь прямотоком. Реакторный блок каждой установки состоит из реактора, регенератора и системы транспорта катализатора.

На установках с порошкообразным или микросферическим алюмосиликатным катализатором крекинг и регенерация катализатора протекают в кипящем (псевдоожиженном) слое. Этот процесс получает широкое распространение вследствие того, что режим кипящего слоя позволяет упростить реакционные аппараты и систему транспорта катализатора, а также облегчает условия для соблюдения температурного режима в регенераторах.

5.1 Аппараты установок с циркулирующим шариковым катализатором

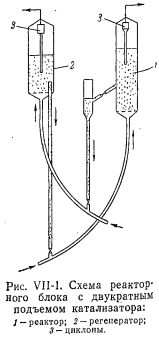

Пары сырья подаются в верхнюю часть реактора (рис. VII-1), где они равномерно распределяются по всему сечению аппарата в слое катализатора. Он поступает в реакционную зону из верхней камеры по переточным трубам, выравнивающим его поток. Процесс происходит при прямоточном движении слоя катализатора и паров сырья .

Объем реакционной зоны определяют, исходя из объемной скорости подачи сырья, т. е. часового объема сырья, который можно пропустить через единицу объема реакционного блока, чтобы достигнуть заданной степени превращения сырья. Эти данные находят из опыта эксплуатации однотипных аппаратов. Продукты каталитического крекинга в разделительной зоне отделяют от потока катализатора и отводят из реактора в ректификационную колонну. Отработанный катализатор после от парки поступает в загрузочное устройство пневмоподъемника, откуда горячими газами, образующимися под давлением в топках, подается в бункер регенератора. После осуществляемого в нем вы жига кокса регенерированный катализа тор направляют в дозатор пневмоподъемника и затем через бункер-сепаратор - в бункер реактора. Схемы реакторных блоков зависят от взаимного расположения реакторов и ре генераторов по высоте. На отечественных заводах получила распространение схема с однократным подъемом катали затора. При работе по этой схеме реактор размещают над регенератором или регенератор - над реактором. Примером системы однократного подъема может служить схема, приведенная на рис. VII-2, где реактор расположен над регенератором. Отличительной особенностью установок крекинга с однократным подъемом катализатора является большая высота реакторного блока (до 100 м).

Корпуса аппаратов. По конструктивному исполнению и размерам реакторы отличаются большим разнообразием, однако условия эксплуатации и порядок чередования зон в них одинаковы. Аппараты работают при высоких температурах, определяемых температурой катализатора, вводимого через верхний стояк (500 - 560° С). Поэтому корпуса реакторов изготовляют из легированной стали марки 1Х18Н9Т или биметалла 12МХ +08X13, а все внутренние устройства - из сталей марок 1Х18Н9Т или 08X13. Корпус реактора должен быть рассчитан на прочность с учетом рабочего давления и горизонтальной составляющей давления слоя катализатора на стенки аппарата. Вследствие небольшого избыточного давления в реакторе (0,7 ат) при определении толщины стенки корпуса учитывают ветровую нагрузку