Файл: Курсовая работа защищена с оценкой канд техн наук, доцент Е. Р. Новиков 2021 г.docx

Добавлен: 10.01.2024

Просмотров: 85

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М инистерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ярославский государственный технический университет»

Кафедра «Теоретическая и прикладная механика»

| | Курсовая работа защищена с оценкой ______ Руководитель, канд. техн. наук, доцент ________ Е.Р.Новиков «_» _______ 2021 г. |

ПРОЕКТИРОВАНИЕ ПРИВОДА К цепному скребковому конвейру

Расчетно-пояснительная записка к курсовой работе по дисциплине

“Основы проектирования”

ЯГТУ 15.03.02- 0026 КР

| Нормоконтролер канд. техн. наук, доцент Е.Р. Новиков « __» _____2021г. | Работу выполнил студент гр. ММ-31 _______Рябцев А.С. « __» ____2021г. |

2

Содержание

8.2 Расчет подшипников на входном валу 23

9 Уточненный расчет валов 25

9.1 Уточненный расчет выходного вала 25

9.2 Уточненный расчет входного вала 29

10 Смазывание, смазочные устройства и уплотнения 33

10.1 Выбор смазки элементов редуктора 33

10.2 Расчет минимального объема смазки 34

10.3 Выбор уплотнительных устройств 34

Список используемых источников 35

-

Кинематический и силовой расчёты привода. Выбор

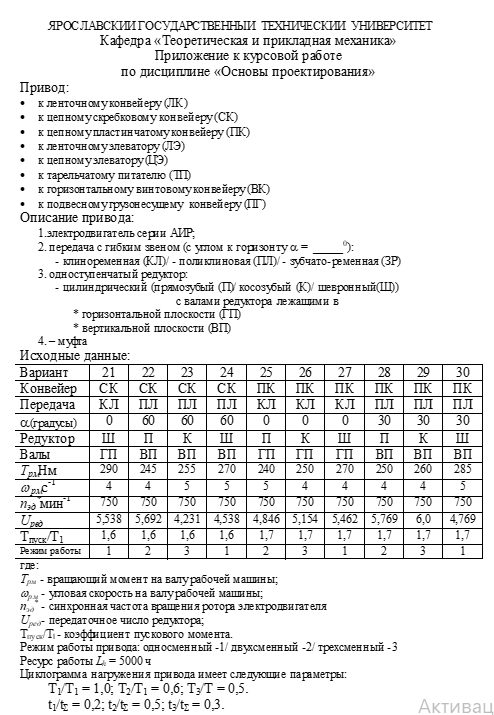

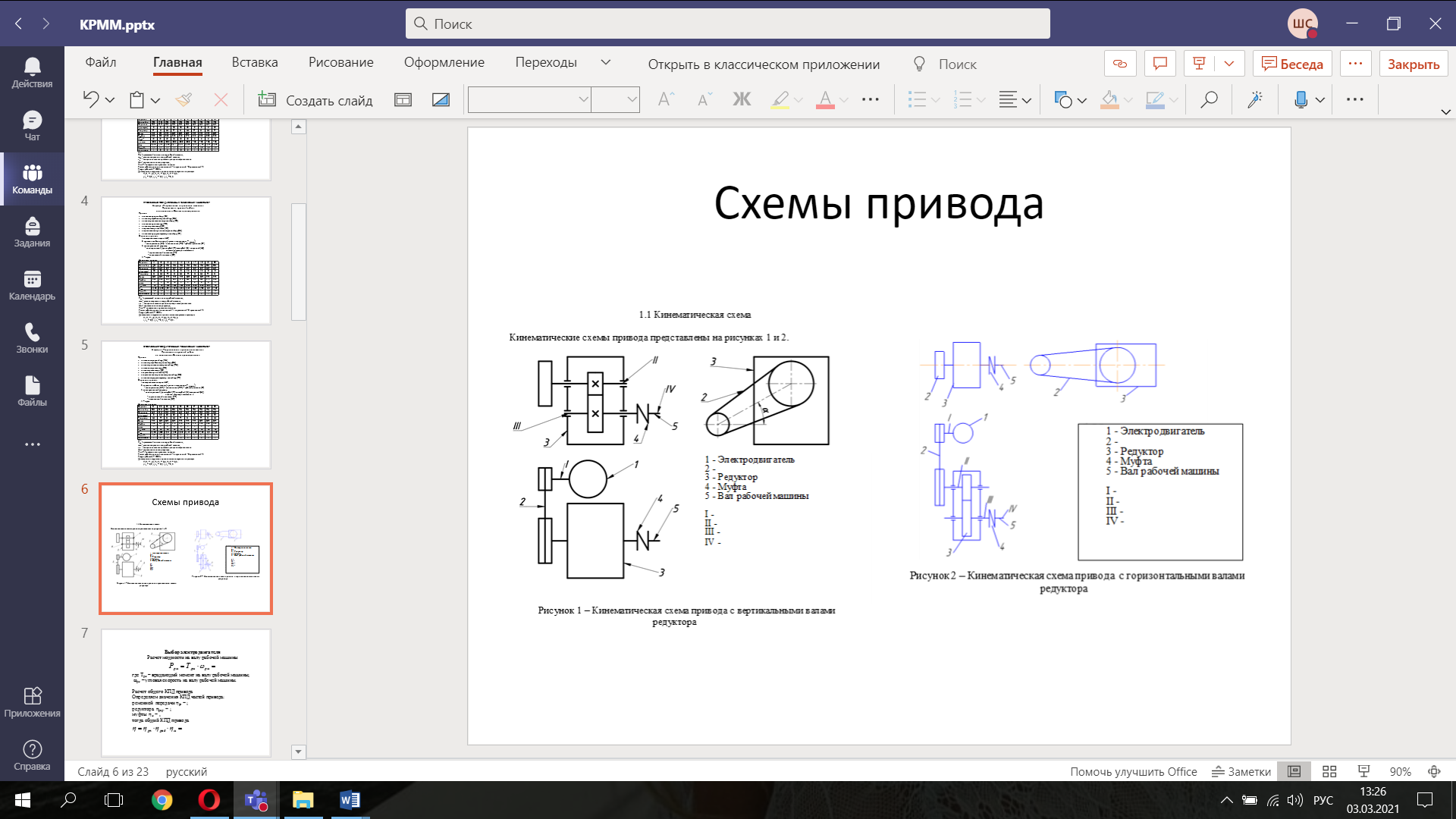

1.1 Кинематическая схема привода

1

– эл. двигатель

– эл. двигатель2 – клиноременная передача

3 – редуктор

4 – муфта

5 – вал рабочей машины

I – вал ротора эл. двигателя

II – входной вал редуктора

III – выходной вал редуктора

IV – вал рабочей машины

Рисунок 1 – Кинематическая схема привода

1.2 Выбор электродвигателя

1) Мощность на валу рабочей машины:

Ррм=Трм·ωрм=285·5 = 1425 Вт

где Трм – вращающий момент на валу рабочей машины; ωрм – угловая скорость на валу рабочей машины.

2) Общий КПД привода:

КПД передач берем с учетом потерь в опоре.

По таблице 1.1 [2, с.5] определяем значения КПД имеющихся механических передач: ????р.п. = 0,95; ????ред. = 0,97; ????м = 0,98, тогда общий КПД привода равен:

Где

– КПД поликлиновой ременной передачи;

– КПД поликлиновой ременной передачи;  – КПД редуктора;

– КПД редуктора;  – КПД муфты.

– КПД муфты.3) Расчетная мощность электродвигателя:

Условия Ррасч.эд≤Ртабл= 2,2 кВт выполняются;

Требуемое расчетное значение мощности электродвигателя должно быть меньше номинальной мощности выбираемого электродвигателя. Выбираем электродвигатель АИР 112МА8/70;

nэд= 709 мин-1;

4) Передаточное число привода:

Передаточное число ременной передачи:

Где

– передаточное число редуктора.

– передаточное число редуктора.1.3 Определение кинематических и нагрузочных характеристик валов и привода

-

Определение мощностей на валах привода:

РIV=Pрм= 1425 Вт;

Ррасч.эд ≈ РI

-

Определение угловых скоростей валов:

-1;

-1; с-1;

с-1; c-1;

c-1; c-1.

c-1. ≈

≈

-

Определение частот вращения валов:

-

Определение вращающих моментов на валах:

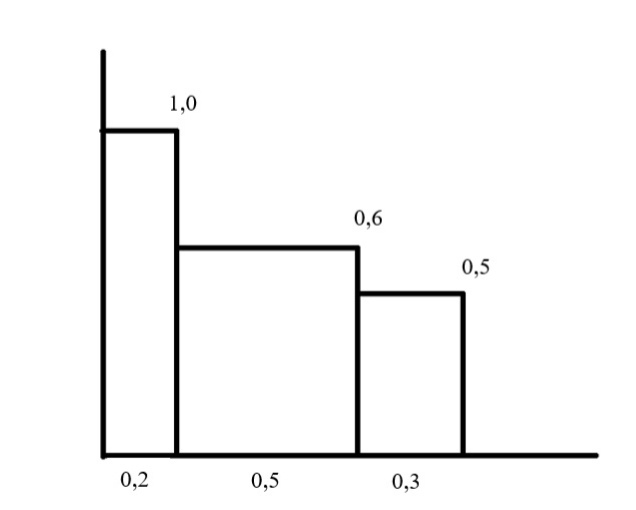

Рисунок 2 – Циклограмма нагружения.

2. Расчет цилиндрической зубчатой передачи

2.1 Проектно-проверочный расчет косозубой передачи

Приведем необходимые данные для проектно-проверочного расчета.

Т1 = ТII= 62,864 Н·м – вращающий момент на шестерне;

с-1 – угловая скорость вращения шестерни;

с-1 – угловая скорость вращения шестерни;n1 = nII= 228 мин-1 – частота вращения шестерни;

Uред = 4,769– передаточное число;

ч.

ч.Для шестерни твердость поверхности

42…48)

42…48) , термообработка – закалка ТВЧ.

, термообработка – закалка ТВЧ.Для колеса твердость поверхности

38…42)

38…42) , термообработка –закалка ТВЧ.

, термообработка –закалка ТВЧ. ;

; .

.Признак характера изменения нагрузки – ступенчатая циклограмма; Циклограмма нагружения:

T1/????1 = 1,0; ????2 /????1 = 0,6; ????3 /???? 1= 0,5; ????1/ ????Σ = 0,2; ????2/ ????Σ = 0,5; ????3 /????Σ = 0,3;

Определим предельные напряжения контакта.

Для шестерни

Для колеса

Число рабочих циклов контакта.

Для шестерни

Для колеса

Определим коэффициент эквивалентности числа циклов контакта.

Определим абсциссы точек перегиба кривой усталости для напряжений контакта.

Для шестерни

Для колеса

Определяем коэффициенты долговечности

Для шестерни

Для колеса

Определим допускаемые напряжения контакта для зубьев шестерни.

Для зубьев колеса

Определим наименьшее допускаемое напряжение контакта.

Определим допускаемое напряжение контакта для передачи (косозубый редуктор)

Допускаемые напряжения изгиба

Принимаем предельные напряжения изгиба

Определим коэффициент эквивалентности числа циклов при изгибе.

Абсциссы точек перегиба кривой усталости при изгибе принимаем

Определяем эквивалентные числа циклов нагружения при изгибе

Для шестерни

,0

,0Для колеса

Определим допускаемые напряжения изгиба

Для шестерни

Для колеса

2.2 Проектный расчет редуктора

Принимаем коэффициент ширины зубчатого венца относительно межосевого расстояния в редукторе

Определяем коэффициент ширины зубчатого венца относительно делительного диаметра шестерни

Принимаем коэффициент неравномерности распределения нагрузки по длине контактных линий в начальный период работы по таблице

Для косозубого (предполагаем что у нас будет 9 степень точности, так как наш редуктор в приводе последний).

Для косозубого (предполагаем что у нас будет 9 степень точности, так как наш редуктор в приводе последний).

Определим межосевое расстояние в передаче.

В результате проектно-проверочного расчета получаем межосевое расстояние aw = 97,2 мм. Из ряда стандартных значения принимаем ближайшее aw = 100 мм.

Определим расчетную ширину зубчатого венца

Минимальный модуль в передаче редуктора

:

:

Определим суммарное число зубьев

Определим число зубьев на шестерне

Принимаем

Определим число зубьев у колеса

Уточняем передаточное число редуктора

Uфакт.=

2.3Проверочные расчеты передачи редуктора

Определяем реальную скорость в зацеплении

Девятая степень точности подтверждена, принимаем коэффициент проработки

Принимаем коэффициент внутренней динамической нагрузки

Уточняем коэффициенты нагрузки:

Коэффициент неравномерности распределения нагрузки по длине линий

Коэффициент распределения нагрузки между парами зубьев

Выполняем проверки по контактным напряжениям

Проверка по недогрузке по напряжениям контакта

Определим делительные диаметры

Шестерни

Колеса

Определим окружную силу в зацеплении

Проверка по изгибу

Принимаем коэффициент радиального смещения инструмента при нарезании зубьев

Для шестерни

Для колеса

Для колеса

Определяем коэффициент формы и концентрации напряжений

Расчет коэффициента, учитывающего неравномерность нагружения

Коэффициент, учитывающий многопарность зацепления

Коэффициент, учитывающий наклон зубьев

Проверка зубьев колеса по изгибу

Изгиб зубьев шестерни

Расчет при перегрузках по контактным напряжениям

Расчет при перегрузках при изгибе

Проверка зубьев шестерни и колеса

2.4Определяем геометрические размеры колес

Для прямозубой передачи определяем коэффициент уравнительного смешения

мм

мм

Впадины зубьев

3.Расчет передачи с гибким звеном

3.1 Исходные данные для расчета клиноременной передачи:

Т1=ТI= 21,265 Н·м;

Р1=РI= 1578,073Вт = 1,578кВт;

n1=nI= 709 мин-1;

с-1;

с-1; 3,112;

3,112;Суточный режим работы: 2 смены;

Коэффициент пускового момента

.

.Сечение Z:

Принимаем диаметр малого шкива:

Определяем делительный диаметр ведомого шкива:

Где

Предварительное межосевое расстояние в передаче:

Предварительное межосевое расстояние в передаче:

Определяем предварительную длину ремня:

Принимаем длину ремня из стандартного ряда:

Уточняем межосевое расстояние:

Определим угол охвата шкивов

:

:

Расчет линейной скорости ремня

:

:

Определяем допускаемую приведенную мощность

Определяем:

Определяем допускаемую мощность

Не вышло :

Принимаем

Определение окружного усилия

Определяем начальное натяжение в передаче

Нагрузка, действующая на вал от передачи

4. Предварительный расчет валов

4.1 Определение диаметров валов

1) Определим диаметр входного вала:

≥

≥ , где

, где

≥

≥ мм;

мм;Принимаю диаметр входного вала: dвх= 32 мм.

-

Определим диаметр под подшипники на входном валу:

=

=  +(2…6)= 32…36 мм;

+(2…6)= 32…36 мм;Принимаем диаметр под подшипник на входном валу dn.вх=35 мм.

-

Расчет диаметра буртика подшипника:

=

= +10 =45 мм;

+10 =45 мм;

-

Определим диаметр под подшипники на выходном валу:

Для расчета вала, сделаем предварительный расчет муфты.

Крем=К пуск. =1,6;

Твых=

=290,8Н

=290,8Н ;

;

Принимаем

-

Диаметр под колесо на выходном валу:

Принимаем

-

Расчет диаметра буртика подшипника на выходном валу:

=

=  + 10= 45+10 = 55 мм

+ 10= 45+10 = 55 мм ;

;5. Подбор шпоночных соединений.

Применим шпонки призматические с закругленными концами.

1) Расчет длины шпонки на входном валу:

lшп≥

По ГОСТ 23360 – 78 выбираем стандартную шпонку для dвх=32 мм.

b=10 мм

;

;h=8 мм

;

;t1=5 мм

;

;t2 = 3,3 мм

;

;lшп=22…110 мм

;

;

T=62,864

lшп.вх≥

Принимаем lшп.вх=28 мм.

Материал шпонки- сталь.

-

Расчет длины шпонки на выходном валу

Расчет длины шпонки под муфту.

По ГОСТ 23360 – 78 выбираем стандартную шпонку для dвых=40 мм.

b=12 мм

;

;h=8 мм

;

;t1=5 мм

;

;t2 = 3,3 мм

;

;lшп=28…140 мм

;

;

lшп.вых≥

Принимаем lшп.вых=80 мм.

Расчет длины шпонки под колесо.

Размеры шпонки под колесом принимаем такими же, как под муфту.

lшп.квых ≥

;

;Принимаем lшп.квых =70 мм.

6. Конструктивные размеры корпуса и элементов механических передач

1) Определим длину ступицы зубчатого колеса:

lст=lшп.квых+ (5…10) =70+5=75 мм ≥

(40 мм)

(40 мм)2) Определим диаметр ступицы:

-

Длина буртика подшипника:

2) Определим толщину стенки корпуса редуктора и размеры крепежных изделий редуктора и привода.

a) Толщина стенки корпуса редуктора:

δ≥1,3·

≥1,3·

≥1,3· ;

;Принимаем толщину стенки δ= 6 мм.

б) Диаметр резьбы стяжных болтов:

dст.болт≈1,25·

=1,25·

=1,25· мм;

мм;Принимаем dст.болт=М10.

в) Диаметр крепежных болтов крышек подшипников:

dкр.подш=М6.

7. Выбор муфты

Для соединения тихоходного вала редуктора с валом рабочей машины применим муфту цепную однорядную Муфта 500 – 1–40–1 ГОСТ 20742-93.

8. Проверка подшипников

8.1 Проверка подшипников на выходном валу

Для выходного вала выбираем подшипник 209 по ГОСТ 8338-75

dПвх=45 мм- посадочный диаметр подшипника;

D= 90 мм- наружный диаметр подшипника;

B= 19 мм- ширина подшипника;

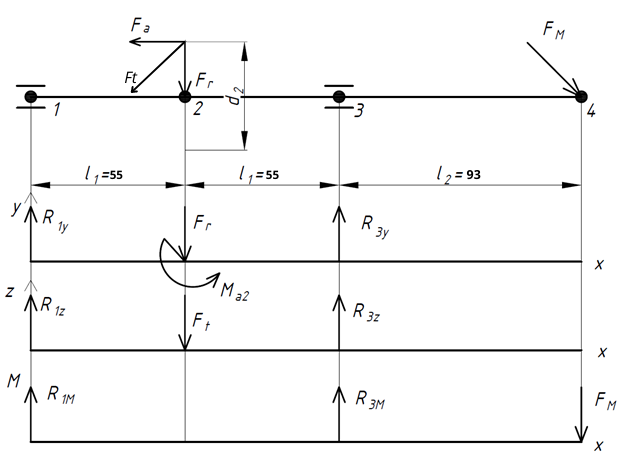

Схема нагрузки выходного вала представлена на рисунке 3.

Рисунок 3 – Расчетная схема выходного вала

Приведем величины сил и расстояний, указанных на схеме нагрузки:

=125*

=125* = 125*

= 125* 2132 Н;

2132 Н; =3592 Н;

=3592 Н;

;

;  = 55 мм;

= 55 мм; = 93 мм;

= 93 мм;

Определение реакций опор в плоскости XY

Определение реакций опор в плоскости XZ

Определение реакций опор в плоскости действия консольной нагрузки от муфты

Определение суммарных векторов реакций опор

Рассчитываем эквивалентную расчетную нагрузку на подшипниках.

В опоре 1 будет действовать осевая нагрузка, поэтому необходимо определить нужно ли её учитывать при расчете эквивалентной нагрузки. Поэтому в опоре 1 определяют отношение:

где

Н;

Н;

Тогда e = 0,22 и Y = 1,99

Далее определяют отношение

При Ra1/RΣ1≤е определяют эквивалентную расчетную нагрузку на подшипниках 1 опоры по формуле (Н - ньютоны)

где КЕ – коэффициент эквивалентности нагрузки по контактным напряжениям;

Кб – коэффициент динамичности (безопасности) нагрузки, принять значения коэффициента пуска;

Кt – температурный коэффициент, при рабочей температуре подшипников до 1000С принимаем Кt = 1

Рассчитываем эквивалентную расчетную нагрузку на подшипниках 3 опоры:

Выполняем проверку по динамической грузоподъемности

где PEmax - максимальное значение эквивалентной расчетной нагрузки в опорах 1 и 3;

к = 3 для шариковых подшипников;

а1 – коэффициент надежности принимаем а1 = 1, при вероятности безотказной работы 90%;

а23 – коэффициент условий работы, принимаем:

для шариковых подшипников а23 =0,7;

п – частота вращения выходного вала, мин-1

Lh – заданный ресурс, час;

Стабл – базовая (табличная) динамическая грузоподъёмность, Н.

Условие

≤

≤  выполняется, оставляем шариковый радиальный подшипник легкой серии 209 ГОСТ 8338-75.

выполняется, оставляем шариковый радиальный подшипник легкой серии 209 ГОСТ 8338-75.8.2 Расчет подшипников на входном валу

Для входного вала выберем подшипник 207 по ГОСТ 8338-75:

= 35 мм – посадочный диаметр подшипника;

= 35 мм – посадочный диаметр подшипника;???? = 72 мм – наружный диаметр подшипника;

???? = 17 мм – ширина подшипника.

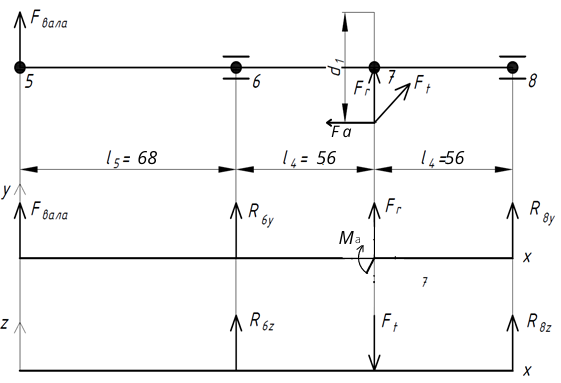

Схема нагрузки входного вала представлена на рисунке 4.

Рисунок 4 – Расчетная схема входного вала

Приведем величины сил и расстояний, указанных на схеме нагрузки:

=

= Н;

Н;

Н;

Н;  Н;

Н;

.

.Определение реакций опор в плоскости XY

Определение реакций опор в плоскости XZ

Определение суммарных векторов реакций опор

Рассчитываем эквивалентную расчетную нагрузку на подшипниках.

В опоре 8 будет действовать осевая нагрузка, поэтому необходимо определить нужно ли её учитывать при расчете эквивалентной нагрузки. Поэтому в опоре 8 определяют отношение

где

Н;

Н;

Тогда e = 0,22 и Y = 1,99

Далее определяют отношение

При Ra8/ RΣ8>е определяют эквивалентную расчетную нагрузку на подшипниках 8 опоры по формуле

Рассчитываем эквивалентную расчетную нагрузку на подшипниках 6 опоры:

Выполняем проверку по динамической грузоподъемности

Условие

≤

≤  выполняется, оставляем шариковый радиальный подшипник легкой серии 207 ГОСТ 8338-75.

выполняется, оставляем шариковый радиальный подшипник легкой серии 207 ГОСТ 8338-75.9 Уточненный расчет валов

Расчет валов производим по условию выносливости и усталости. Принимаем минимальное значение коэффициента запаса прочности

[????] = 2,5.