Файл: Вагоны отчет по научноисследовательской работе студента Тема Исследование повреждаемости колесных пар Научный консультант.docx

Добавлен: 10.01.2024

Просмотров: 181

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение

высшего образования

УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

(ФГБОУ ВО УрГУПС)

Факультет Механический

Кафедра «Вагоны»

ОТЧЕТ

по научно-исследовательской работе студента

Тема «Исследование повреждаемости колесных пар»

| Научный консультант: ________________________________ (ученая степень, звание) _____________________/___________/ (подпись, Ф.И.О.) «_____»__________________ 20_____ | Исполнитель: студент гр. ПСВ-514 _____________________/___________/ (подпись, Ф.И.О.) «_____»__________________ 20_____ |

Екатеринбург 2019

Реферат

Отчет по научно-исследовательской работе 15 с., 1 рис., 6 источников

КОЛЕСНАЯ ПАРА, ТЕОРИЯ ИЗНАШИВАНИЯ, ВЫЯВЛЕНИЕ НЕИСПРАВНОСТЕЙ, КТСМ, КТИ, ПОВРЕЖДЕНИЕ УЗЛОВ, ПРИЧИНЫ ПОВРЕЖДЕНИЙ

Объектом исследования является колесная пара грузового вагона.

Цель работы – исследование повреждаемости колесных пар.

В процессе работы были использованы теоретические методы исследования.

23.05.03.02.ПД.120.01.ПЗ

Исследование повреждаемости

колесных пар

У

3

14

УрГУПС

кафедра «Вагоны»

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 4

1 Описание теории изнашивания колесных пар 5

2 Повреждения узлов колесных пар 7

3 Меры по выявлению неисправностей колесных пар 10

ЗАКЛЮЧЕНИЕ 14

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 15

ВВЕДЕНИЕ

Ходовые части являются одной из составляющих вагона. Колесные пары являются элементом ходовых частей и предназначены для перемещения вагона по рельсам. Колесная пара представляет собой ось и жестко посаженные на нее пара колес, которые вращаются вместе с осью как единое целое.

Проектируются новые установки для более точного обнаружения неисправностей колесных пар. В данный момент проблема обнаружения неисправностей актуальна так как происходит много сходов вагонов по причине неисправных колесных пар. Также существует проблема недостаточного использования средств обнаружения неисправностей колесных пар на различных пунктах технического обслуживания.

С экономической точки зрения наиболее выгодно будет проектировать и устанавливать более новые и модернизированные установки обнаружения дефектов колесных пар, чем устранять последствия сходов и произошедшие потери как груза, так и вагона.

1 Описание теории изнашивания колесных пар

В процессе эксплуатации вагона появляются различные неисправности, которые приходится устранять при техническом обслуживании и ремонте. Причинами этих неисправностей могут быть процессы естественного происхождения, ошибки при выборе конструкторских или технологических решений, нарушение правил технической эксплуатации вагона.

Колесные пары являются одним из основных элементов ходовых частей, от технического состояния которых существенно зависит надежность работы вагона в целом. При движении колесной пары по рельсовой колее на нее действует комплекс статических и динамических, вертикальных и горизонтальных сил. Ось колесной пары испытывают дополнительные напряжения сжатия в зонах запрессовки ступиц колес на оси и ряд других эксплуатационных факторов, сочетание комплекса этих факторов способствуют возникновению ряда неисправностей. Неисправности осей колесных пар подразделяют в общем виде на износы, трещины, изломы.

Наиболее опасными дефектами в средней части оси являются поперечные трещины. Выполненный анализ большого количества осей с изломами средней части показал подавляющее большинство трещин имеет усталостный характер и вызван многократным повторением циклических нагрузок, усиленных дополнительным влиянием загрузки вагонов сверх установленных норм, неравномерным распределением груза по кузову, усталостью металла, наличие концентраторов напряжений, а также дефектами поверхности катания колес. Продольные трещины образуются вследствие наличия в поверхностных слоях металла дефектов технологического происхождения в виде неметаллических включений. А кольцевые выработки на средней части оси возникают от трения вертикальных рычагов, горизонтальных тяг, неправильно собранной или неправильно отрегулированной рычажной передачи тормоза или их падения на ось [2].

Дефекты в подступичной части оси в основном связаны с дополнительным влиянием запрессовки ступицы колеса на ось. Наиболее опасный дефект трещина, то есть нарушение сплошности металла в зоне контакта оси и ступицы у её торца. Причиной резкого снижения выносливости оси в этой зоне является повреждение поверхности оси вследствие коррозии трения, которая развивается на поверхностях сопряженных деталей в процессе циклического нагружения. Кроме того, при контактном трении происходят процессы микроизнашивания химического окисления поверхности, а также развиваются электроэрозионные явления за счёт возникающего при трении двух металлов термоэлектрического тока.

Трещины в шейках осей образуются чаще всего вблизи галтелей. Основной причиной их образования в шейках осей с роликовыми подшипниками является местная концентрация напряжения в зоне торца внутреннего кольца, особенно вблизи задней галтели. Характер этих трещин аналогичен характеру трещин подступичной части, то есть является следствием концентрации напряжения по сечению торца внутреннего кольца роликового подшипника. С целью снижения концентрации напряжений в этой зоне необходимо выполнять разгружающий канавки вблизи задней галтели [2].

2 Повреждения узлов колесных пар

Работа подвижного состава в системе колесо — рельс связана со значительным износом обоих компонентов, однако в особой степени это относится к колесам. В ходе эксплуатации колеса испытывают значительные статические и динамические нагрузки, что вызывает нарушение геометрии поверхности качения колеса, ухудшается качество материала, растут остаточные напряжения, нарушается плавность хода и снижается уровень безопасности движения. Кроме того, вследствие нарушения технологии изготовления элементов тележки, возникновения неисправностей в тормозной системе и ряда других причин у колес возникают ползуны, выщербины, отколы металла, подрез гребня, ослабление колес на осях и другие дефекты. Перечисленные неисправности могут вызывать сход вагона с рельсов при движении на кривых участках малого радиуса и особенно при проходе стрелочных переводов.

Повреждения колесных пар происходит исходя из многих факторов. Так как имеется много видов неисправностей колес и оси отдельно, а также колесной пары в сборе. В классификаторе неисправностей приводится более сорока видов неисправностей

, многие из которых чрезвычайно опасны.

В соответствии с анализом нарушений безопасности движения наиболее частой причиной отказов колес являются их изломы вследствие развития усталостных трещин в диске и ободе, остроконечный накат гребня. Выявление трещин в дисках колес визуально в процессе технического обслуживания вагонов чрезвычайно сложная задача, т.к. осмотрщику нужно осмотреть за короткое время много колес. Используются признаки: выступившая из трещины металлическая пыль или ржавчина, дребезжащий звук при обстукивании колеса. Ряд косвенных признаков может указывать на вероятность трещины, например, неравномерный прокат колеса, ползуны на колесе, местное уширение обода, тонкий обод [5].

Остроконечным накатом гребня является смещение металла на поверхности гребня к его вершине в результате перекоса колесных пар или в разнице диаметра колес одной колесной пары. При тонком гребне его значение толщины меньше допустимого. Вертикальным подрезом гребня является износ металла колесной пары в основании гребня. Причиной образования данных неисправностей являются ненормальная работа колесной пары по причине неправильной установки ее на тележки, большая разница диаметров колес на одной оси, прогиб оси, перекос рамы тележки, неправильной посадки колеса на ось.

При наплыве металла в зону фаски происходит местное уширение обода, выкрашивание твердых частиц поверхности катания является выщербиной, а смещение металла при кратковременном заклинивании колесной пары (движение юзом) является наваром. Причинами данных неисправностей являются дефекты металла, которые устраняются обточкой.

Причиной сдвига или ослабления ступицы колеса на оси являются нарушение технологии формирования, удары при авариях.

Опасным дефектом являются ползуны на колесных парах. Известны случаи схода вагонов с глубокими ползунами. Даже при небольших ползунах повреждаются подшипники, система подвешивания триангелей, боковые рамы тележки. При движении вагонов в поездах ползуны образуются в результате заклинивания колесных пар, в основном из-за неисправностей тормоза вагона. Эксплуатация вагонов с ползунами на колесах регламентирована правилами технической эксплуатации железных дорог РФ.

Своевременное выявление дефектов колесных пар в процессе технического обслуживания вагонов с целью недопущения отказов и возможных последствий отказов является главной задачей работников эксплуатационных вагонных депо. Возможности выявления многих дефектов в процессе ТО ограничены, а некоторые дефекты не могут быть выявлены без применения специальных диагностических средств, например, трещины в шейках и подступичных частях осей.

В большинстве случаев причинами отказов являются нарушения или несоблюдение технологии ремонта колесных пар, несовершенство методов контроля. После планово-профилактического (деповского) ремонта гарантируется безотказная работа ответственных узлов до следующего ремонта.

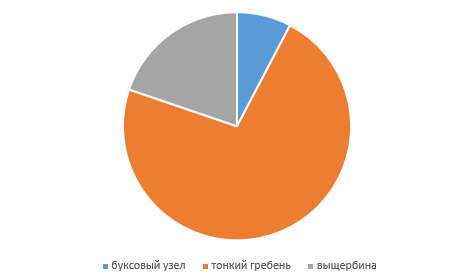

По анализу вагонного хозяйства за 2017 год, в [6] источнике, в текущий ремонт поступило 331,7 тыс. вагонов. Из них 68% вагонов по неисправности колесных пар. По неисправностям колесных пар в основном: буксовый узел – 7%, тонкий гребень – 66%, выщербина – 18%. Данные по неисправностям колесных пар представлены на рисунке 1.

Рисунок 1 – Диаграмма отцепок неисправностей колесных пар в

текущий ремонт

В сравнении с 2016 годом произошло увеличение отцепок колесных пар в текущий ремонт на 2%. Также по сравнению с 2016 годом увеличился процент отцепки колесных пар по неисправностям: тонкий гребень на 8%, а выщербина на 2%. А отцепки по буксовому узлу уменьшились на 4% [6].

3 Меры по выявлению неисправностей колесных пар

Для предотвращения аварий и крушений разработаны и внедрены специальные нормы, позволяющие определить степень пригодности вагона к дальнейшей его эксплуатации. Как правило, в качестве ведущего параметра принимается тип вагона и его конструктивная скорость движения.

В настоящее время ведутся работы по созданию более точных и оперативных средств измерения и диагностирования колесных пар. Одним из таких средств является детектор дефектных колес (ДДК).

Аппаратура ДДК относится к напольным средствам автоматической диагностики и предназначена для выявления колесных пар с дефектами на поверхности качения колес, которые при движении поезда вызывают вертикальные динамические перегрузки колес и рельсов. Аппаратура ДДК включает перегонное и станционное оборудование, связанные между собой линией связи. Перегонное оборудование в свою очередь состоит из напольного и постового [1].