ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 76

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Описание технологической последовательности сборки и сварки двутавровых и коробчатых балок.

ОСНОВНЫЕ СВЕДЕНИЯ:

В местах концентрации напряжений суммарная величина их может превысить

временное сопротивление разрыву наплавленного металла, что вызовет начало

разрушения сварного шва. А в отдельных случаях приводит к разрушению сварной

конструкции в целом. Причинами возникновения напряжений и деформаций при сварке являются: неравномерное нагревание металла, литейная усадка расплавленного металла, структурные превращения в металле.

Для борьбы с деформациями принимаются следующие меры.

Мероприятия, выполняемые до сварки.

Рациональное конструирование сварных изделий. В процессе конструирования

необходимо: ограничивать количество наплавленного металла уменьшением катетов

швов или угла скоса кромок; не допускать пересечения большого количества швов; не

располагать сварные швы там, где действуют максимальные напряжения от внешних нагрузок, и размещать их симметрично; применять преимущественно стыковые швы и

т.п.

Правильная сборка деталей с учетом возможных деформаций. При этом

наиболее часто применяют метод обратных деформаций (рис. 1). Зная, что шов после

охлаждения всегда сокращается в размерах, можно заранее предугадать характер

возможных напряжений и деформаций и произвести предварительный выгиб

свариваемых деталей и противоположную сторону. Величина обратного выгиба

определяется расчетным или опытным путем.

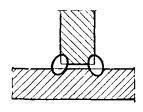

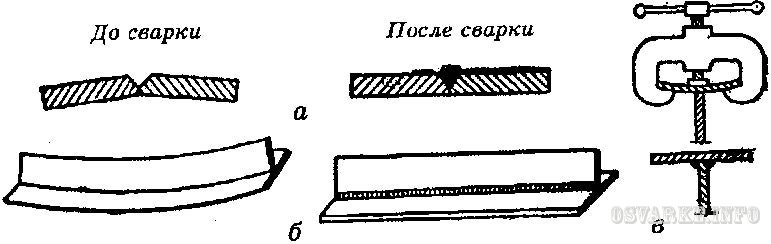

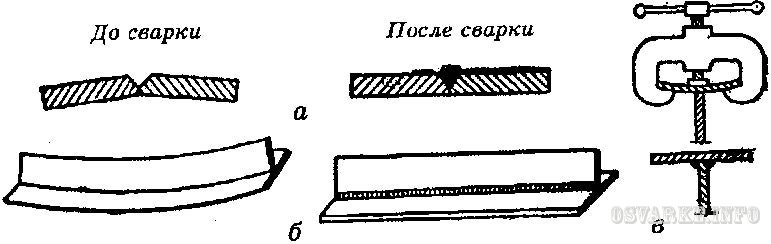

Рис. 1 Обратные деформации и положения элементов изделия после сварки:

а - стыковое соединение двух пластин; б - тавровая балка; в - полка таврового

соединения

При сборке деталей следует избегать прихваток, которые создают жесткое закрепление деталей и способствуют возникновению значительных остаточных напряжений. Лучше применять сборочные приспособления, допускающие некоторое перемещение деталей при усадке металла . Мероприятия, выполняемые в процессе сварки.

Рациональная последовательность наложения сварных швов. Сварные конструкции следует изготовлять так, чтобы замыкающие швы, создающие жесткий контур, заваривались в последнюю очередь. Сварку нужно вести от середины конструкции к ее краям, как бы сгоняя при этом внутренние напряжения наружу.

Каждый последующий шов при многослойной сварке рекомендуется накладывать в направлении, обратном направлению предыдущего шва.

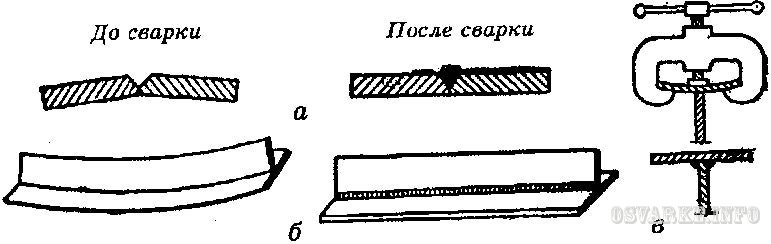

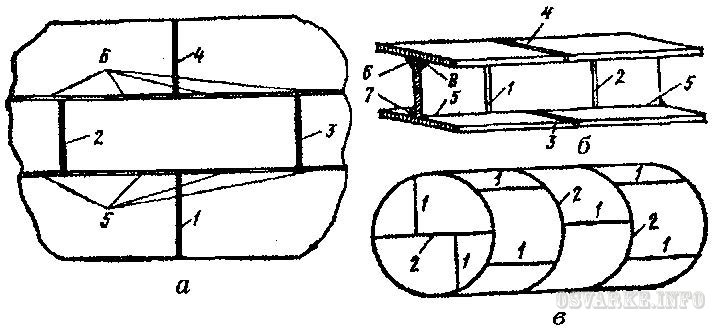

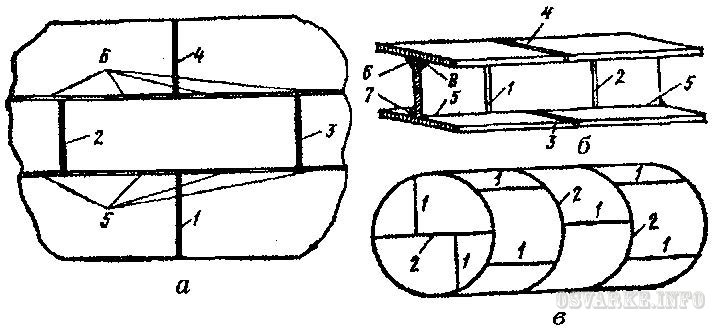

При сварке полотнищ из отдельных листов (рис. 2, а) в первую очередь нужно выполнять поперечные швы отдельных поясов, чтобы обеспечить их свободную усадку, а затем сваривать пояса между собой продольными швами. В противном случае возможно образование трещин в местах пересечения поперечных и продольных швов.

При сварке двутавровых балок (рис. 2, б) в первую очередь выполняют стыковые соединения стенок и полок, а затем - угловые поясные швы.

При сварке цилиндрических сосудов из нескольких обечаек (рис. 2, в) сначала выполняют продольные швы обечаек, а затем обечайки сваривают между собой кольцевыми швами. При ручной и механизированной сварке швы большой протяженности рекомендуется накладывать в обратноступенчатом порядке.

Рис. 2. Последовательность наложения швов (1-8) при сварке: а - полотнища из отдельных листов; б - двутавровой балки; в - цилиндрического сосуда

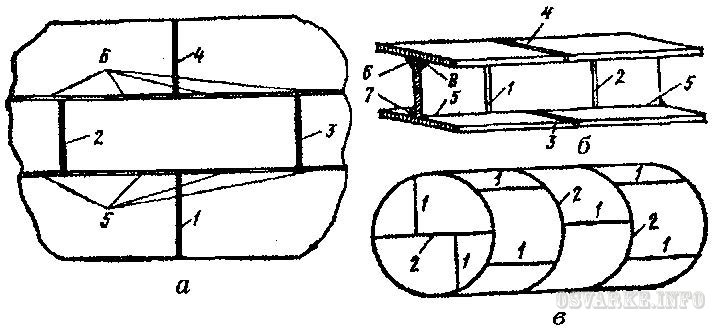

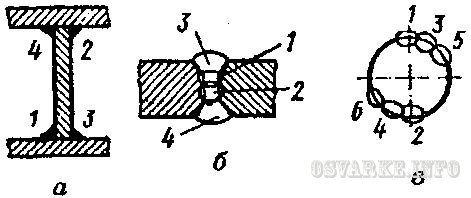

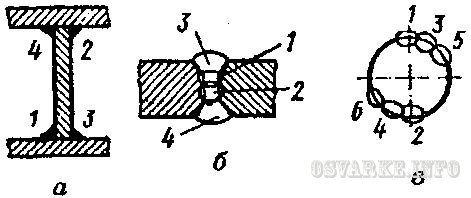

Уравновешивание деформаций. В этом случае (рис. 3) швы выполняют в такой последовательности, при которой последующий шов вызывает деформации обратного направления по сравнению с деформациями от предыдущего шва. Этот способ может быть использован при симметричном расположении швов.

Рис.3. Уравновешивание деформации:

а - при изготовлении сварной двутавровой балки; б - при выполнении сварного стыкового многослойного шва; в - при наплавке валика продольными швами: 1-6 - последовательность наложения швов.

Жесткое закрепление деталей при сварке. В этом случае детали закрепляют в сборочно-сварочных приспособлениях, обладающих значительной жесткостью. После сварки в таких приспособлениях короблений деталей почти не будет, но в сварных швах возрастут внутренние напряжения Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Но они имеют большую жесткость на кручение и поэтому широко применяются в конструкциях крановых мостов и подкрановых балках. При большой длине таких балок полки и стенки сваривают встык из нескольких листов.

Сборка коробчатых балок проводится:

на стеллажах с применением переносных сборочных устройств;

в кондукторах;

на стенде с самоходным порталом.

Сборка на стеллажах осуществляется в следующем порядке

а) на стеллажах укладывают верхний пояс (верхнюю полку). На ней размечают места установки диафрагм. С помощью крана выставляют диафрагмы по угольнику, прихватывают и приваривают.

б) краном выставляют на полку обе стенки и с помощью переносных сборочных устройств прижимают к диафрагмам. Стенки прихватывают к полкам диафрагмам. После этого зажимные устройства снимают.

в) собранную полку балки кантуют на 900 и приваривают диафрагмы к одной стенке, а после кантовки на 1800 – к другой.

г) после окончательной приварки диафрагм балку устанавливают в первоначальное положение. Краном устанавливают 2-ую (нижнюю) полку, прихватывают и балку передают на сварку.

Прихватки и сварку диафрагм осуществляют РДС или механизированной сваркой в СО2, а поясные швы варят АДС под флюсом.

Сборка в кондукторе. Общая последовательность сборки и сварки в кондукторе такая же, как и на стеллажах. А прижатие стенок к диафрагмам, полки к стенкам в кондукторе производится пневмо или гидроприжимами. Кантовка балки и приварка стенок к диафрагмам производится за пределами кондуктора.

Сборка на стенде с передвижным порталом применяется для изготовления балок большой длины в условиях заводов металлоконструкций и машиностроительных заводов. Портал состоит из рамы, вертикального и горизонтального прижимов с пневмоцилиндрами, захватов и ходовой части.

Захваты и вертикальный прижим образуют замкнутую силовую систему, разгружающую раму и ходовую часть портала от вертикального усилия.

Предварительно производится сборка-сварка пояса с диафрагмами. С помощью крана на полку устанавливаются стенки и удерживаются вертикально специальными ручными стяжками. Портал устанавливается против места прихватки (начиная с конца балки), включаются прижимы и производится прихватка боковых стенок.

После этого прижимы отводят, портал передвигают вдоль балки к месту следующих прихваток, и цикл повторяется. После прихватки стенок устанавливается нижний пояс и последовательно прижимается, и прихватывается к стенкам по всей длине балки.

Передвижные порталы с пневмоцилиндрами применяют для балок с размерами: –высота

до 1,5м;

–ширина

до 1м;

–толщина стенок

до 6мм;

–толщина пояса

14мм.

Описание технологической последовательности сборки и сварки двутавровых и коробчатых балок.

ОСНОВНЫЕ СВЕДЕНИЯ:

В местах концентрации напряжений суммарная величина их может превысить

временное сопротивление разрыву наплавленного металла, что вызовет начало

разрушения сварного шва. А в отдельных случаях приводит к разрушению сварной

конструкции в целом. Причинами возникновения напряжений и деформаций при сварке являются: неравномерное нагревание металла, литейная усадка расплавленного металла, структурные превращения в металле.

Для борьбы с деформациями принимаются следующие меры.

Мероприятия, выполняемые до сварки.

Рациональное конструирование сварных изделий. В процессе конструирования

необходимо: ограничивать количество наплавленного металла уменьшением катетов

швов или угла скоса кромок; не допускать пересечения большого количества швов; не

располагать сварные швы там, где действуют максимальные напряжения от внешних нагрузок, и размещать их симметрично; применять преимущественно стыковые швы и

т.п.

Правильная сборка деталей с учетом возможных деформаций. При этом

наиболее часто применяют метод обратных деформаций (рис. 1). Зная, что шов после

охлаждения всегда сокращается в размерах, можно заранее предугадать характер

возможных напряжений и деформаций и произвести предварительный выгиб

свариваемых деталей и противоположную сторону. Величина обратного выгиба

определяется расчетным или опытным путем.

Рис. 1 Обратные деформации и положения элементов изделия после сварки:

а - стыковое соединение двух пластин; б - тавровая балка; в - полка таврового

соединения

При сборке деталей следует избегать прихваток, которые создают жесткое закрепление деталей и способствуют возникновению значительных остаточных напряжений. Лучше применять сборочные приспособления, допускающие некоторое перемещение деталей при усадке металла . Мероприятия, выполняемые в процессе сварки.

Рациональная последовательность наложения сварных швов. Сварные конструкции следует изготовлять так, чтобы замыкающие швы, создающие жесткий контур, заваривались в последнюю очередь. Сварку нужно вести от середины конструкции к ее краям, как бы сгоняя при этом внутренние напряжения наружу.

Каждый последующий шов при многослойной сварке рекомендуется накладывать в направлении, обратном направлению предыдущего шва.

При сварке полотнищ из отдельных листов (рис. 2, а) в первую очередь нужно выполнять поперечные швы отдельных поясов, чтобы обеспечить их свободную усадку, а затем сваривать пояса между собой продольными швами. В противном случае возможно образование трещин в местах пересечения поперечных и продольных швов.

При сварке двутавровых балок (рис. 2, б) в первую очередь выполняют стыковые соединения стенок и полок, а затем - угловые поясные швы.

При сварке цилиндрических сосудов из нескольких обечаек (рис. 2, в) сначала выполняют продольные швы обечаек, а затем обечайки сваривают между собой кольцевыми швами. При ручной и механизированной сварке швы большой протяженности рекомендуется накладывать в обратноступенчатом порядке.

Рис. 2. Последовательность наложения швов (1-8) при сварке: а - полотнища из отдельных листов; б - двутавровой балки; в - цилиндрического сосуда

Уравновешивание деформаций. В этом случае (рис. 3) швы выполняют в такой последовательности, при которой последующий шов вызывает деформации обратного направления по сравнению с деформациями от предыдущего шва. Этот способ может быть использован при симметричном расположении швов.

Рис.3. Уравновешивание деформации:

а - при изготовлении сварной двутавровой балки; б - при выполнении сварного стыкового многослойного шва; в - при наплавке валика продольными швами: 1-6 - последовательность наложения швов.

Жесткое закрепление деталей при сварке. В этом случае детали закрепляют в сборочно-сварочных приспособлениях, обладающих значительной жесткостью. После сварки в таких приспособлениях короблений деталей почти не будет, но в сварных швах возрастут внутренние напряжения Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Но они имеют большую жесткость на кручение и поэтому широко применяются в конструкциях крановых мостов и подкрановых балках. При большой длине таких балок полки и стенки сваривают встык из нескольких листов.

Сборка коробчатых балок проводится:

на стеллажах с применением переносных сборочных устройств;

в кондукторах;

на стенде с самоходным порталом.

Сборка на стеллажах осуществляется в следующем порядке

а) на стеллажах укладывают верхний пояс (верхнюю полку). На ней размечают места установки диафрагм. С помощью крана выставляют диафрагмы по угольнику, прихватывают и приваривают.

б) краном выставляют на полку обе стенки и с помощью переносных сборочных устройств прижимают к диафрагмам. Стенки прихватывают к полкам диафрагмам. После этого зажимные устройства снимают.

в) собранную полку балки кантуют на 900 и приваривают диафрагмы к одной стенке, а после кантовки на 1800 – к другой.

г) после окончательной приварки диафрагм балку устанавливают в первоначальное положение. Краном устанавливают 2-ую (нижнюю) полку, прихватывают и балку передают на сварку.

Прихватки и сварку диафрагм осуществляют РДС или механизированной сваркой в СО2, а поясные швы варят АДС под флюсом.

Сборка в кондукторе. Общая последовательность сборки и сварки в кондукторе такая же, как и на стеллажах. А прижатие стенок к диафрагмам, полки к стенкам в кондукторе производится пневмо или гидроприжимами. Кантовка балки и приварка стенок к диафрагмам производится за пределами кондуктора.

Сборка на стенде с передвижным порталом применяется для изготовления балок большой длины в условиях заводов металлоконструкций и машиностроительных заводов. Портал состоит из рамы, вертикального и горизонтального прижимов с пневмоцилиндрами, захватов и ходовой части.

Захваты и вертикальный прижим образуют замкнутую силовую систему, разгружающую раму и ходовую часть портала от вертикального усилия.

Предварительно производится сборка-сварка пояса с диафрагмами. С помощью крана на полку устанавливаются стенки и удерживаются вертикально специальными ручными стяжками. Портал устанавливается против места прихватки (начиная с конца балки), включаются прижимы и производится прихватка боковых стенок.

После этого прижимы отводят, портал передвигают вдоль балки к месту следующих прихваток, и цикл повторяется. После прихватки стенок устанавливается нижний пояс и последовательно прижимается, и прихватывается к стенкам по всей длине балки.

Передвижные порталы с пневмоцилиндрами применяют для балок с размерами: –высота

до 1,5м;

–ширина

до 1м;Описание технологической последовательности сборки и сварки двутавровых и коробчатых балок.

ОСНОВНЫЕ СВЕДЕНИЯ:

В местах концентрации напряжений суммарная величина их может превысить

временное сопротивление разрыву наплавленного металла, что вызовет начало

разрушения сварного шва. А в отдельных случаях приводит к разрушению сварной

конструкции в целом. Причинами возникновения напряжений и деформаций при сварке являются: неравномерное нагревание металла, литейная усадка расплавленного металла, структурные превращения в металле.

Для борьбы с деформациями принимаются следующие меры.

Мероприятия, выполняемые до сварки.

Рациональное конструирование сварных изделий. В процессе конструирования

необходимо: ограничивать количество наплавленного металла уменьшением катетов

швов или угла скоса кромок; не допускать пересечения большого количества швов; не

располагать сварные швы там, где действуют максимальные напряжения от внешних нагрузок, и размещать их симметрично; применять преимущественно стыковые швы и

т.п.

Правильная сборка деталей с учетом возможных деформаций. При этом

наиболее часто применяют метод обратных деформаций (рис. 1). Зная, что шов после

охлаждения всегда сокращается в размерах, можно заранее предугадать характер

возможных напряжений и деформаций и произвести предварительный выгиб

свариваемых деталей и противоположную сторону. Величина обратного выгиба

определяется расчетным или опытным путем.

Рис. 1 Обратные деформации и положения элементов изделия после сварки:

а - стыковое соединение двух пластин; б - тавровая балка; в - полка таврового

соединения

При сборке деталей следует избегать прихваток, которые создают жесткое закрепление деталей и способствуют возникновению значительных остаточных напряжений. Лучше применять сборочные приспособления, допускающие некоторое перемещение деталей при усадке металла . Мероприятия, выполняемые в процессе сварки.

Рациональная последовательность наложения сварных швов. Сварные конструкции следует изготовлять так, чтобы замыкающие швы, создающие жесткий контур, заваривались в последнюю очередь. Сварку нужно вести от середины конструкции к ее краям, как бы сгоняя при этом внутренние напряжения наружу.

Каждый последующий шов при многослойной сварке рекомендуется накладывать в направлении, обратном направлению предыдущего шва.

При сварке полотнищ из отдельных листов (рис. 2, а) в первую очередь нужно выполнять поперечные швы отдельных поясов, чтобы обеспечить их свободную усадку, а затем сваривать пояса между собой продольными швами. В противном случае возможно образование трещин в местах пересечения поперечных и продольных швов.

При сварке двутавровых балок (рис. 2, б) в первую очередь выполняют стыковые соединения стенок и полок, а затем - угловые поясные швы.

При сварке цилиндрических сосудов из нескольких обечаек (рис. 2, в) сначала выполняют продольные швы обечаек, а затем обечайки сваривают между собой кольцевыми швами. При ручной и механизированной сварке швы большой протяженности рекомендуется накладывать в обратноступенчатом порядке.

Рис. 2. Последовательность наложения швов (1-8) при сварке: а - полотнища из отдельных листов; б - двутавровой балки; в - цилиндрического сосуда

Уравновешивание деформаций. В этом случае (рис. 3) швы выполняют в такой последовательности, при которой последующий шов вызывает деформации обратного направления по сравнению с деформациями от предыдущего шва. Этот способ может быть использован при симметричном расположении швов.

Рис.3. Уравновешивание деформации:

а - при изготовлении сварной двутавровой балки; б - при выполнении сварного стыкового многослойного шва; в - при наплавке валика продольными швами: 1-6 - последовательность наложения швов.

Жесткое закрепление деталей при сварке. В этом случае детали закрепляют в сборочно-сварочных приспособлениях, обладающих значительной жесткостью. После сварки в таких приспособлениях короблений деталей почти не будет, но в сварных швах возрастут внутренние напряжения Балки коробчатого сечения сложнее в изготовлении, чем двутавровые. Но они имеют большую жесткость на кручение и поэтому широко применяются в конструкциях крановых мостов и подкрановых балках. При большой длине таких балок полки и стенки сваривают встык из нескольких листов.

Сборка коробчатых балок проводится:

на стеллажах с применением переносных сборочных устройств;

в кондукторах;

на стенде с самоходным порталом.

Сборка на стеллажах осуществляется в следующем порядке

а) на стеллажах укладывают верхний пояс (верхнюю полку). На ней размечают места установки диафрагм. С помощью крана выставляют диафрагмы по угольнику, прихватывают и приваривают.

б) краном выставляют на полку обе стенки и с помощью переносных сборочных устройств прижимают к диафрагмам. Стенки прихватывают к полкам диафрагмам. После этого зажимные устройства снимают.

в) собранную полку балки кантуют на 900 и приваривают диафрагмы к одной стенке, а после кантовки на 1800 – к другой.

г) после окончательной приварки диафрагм балку устанавливают в первоначальное положение. Краном устанавливают 2-ую (нижнюю) полку, прихватывают и балку передают на сварку.

Прихватки и сварку диафрагм осуществляют РДС или механизированной сваркой в СО2, а поясные швы варят АДС под флюсом.

Сборка в кондукторе. Общая последовательность сборки и сварки в кондукторе такая же, как и на стеллажах. А прижатие стенок к диафрагмам, полки к стенкам в кондукторе производится пневмо или гидроприжимами. Кантовка балки и приварка стенок к диафрагмам производится за пределами кондуктора.

Сборка на стенде с передвижным порталом применяется для изготовления балок большой длины в условиях заводов металлоконструкций и машиностроительных заводов. Портал состоит из рамы, вертикального и горизонтального прижимов с пневмоцилиндрами, захватов и ходовой части.

Захваты и вертикальный прижим образуют замкнутую силовую систему, разгружающую раму и ходовую часть портала от вертикального усилия.

Предварительно производится сборка-сварка пояса с диафрагмами. С помощью крана на полку устанавливаются стенки и удерживаются вертикально специальными ручными стяжками. Портал устанавливается против места прихватки (начиная с конца балки), включаются прижимы и производится прихватка боковых стенок.

После этого прижимы отводят, портал передвигают вдоль балки к месту следующих прихваток, и цикл повторяется. После прихватки стенок устанавливается нижний пояс и последовательно прижимается, и прихватывается к стенкам по всей длине балки.

Передвижные порталы с пневмоцилиндрами применяют для балок с размерами: –высота

–толщина стенок

усилие вертикального прижима до 4т (40кН), а горизонтального – по 1т (10кН).

Скорость передвижения – 30м/мин.

Для балок с небольшими размерами порталы выполняются несамоходными. Для сборки крупных коробчатых балок высотой до 3м, длиной до 10м, с толщиной стенки до 16мм и пояса до 60мм применяют самоходные порталы с гидроприжимами: вертикальные до 21т, горизонтальные до 2,3т. Сварку поясных швов под слоем флюса ведут наклонным электродом, а возможный подрез менее опасен, чем у двутавра, т.к. нагрузка передается с полки на стенку через диафрагмы.

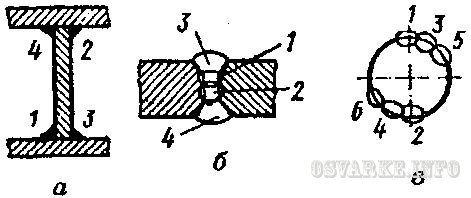

Монтажные стыки балок.

При монтаже конструкций нередко возникает необходимость стыковки балок.

Применяют 3 типа стыков двутавровых балок. Раздвинутый стык применяют как технологический, а обычно – совмещенный стык, выполняемый РДС или полуавтоматом в СО2. Последовательность выполнения стыковых швов поясов и стенки назначают из следующих соображений: Если в 1-ю очередь сваривать стыки поясов, то стык стенки придется варить в условиях жесткого закрепления. Поэтому после выполнения шва в стенке возникают больше растягивающие напряжения, что может вызвать трещины.

Если сначала варить стык стенки, а потом стыки полок, то в швах полок вследствие их поперечной усадки возникают большие остаточные напряжения растяжения. В худшем положении при действии рабочих нагрузок будет шов нижнего пояса.

На практике поясные швы иногда не доваривают на заводе на величину роспуска L. На монтаже варят стыки по 1-му или 2-му варианту, а затем доваривают поясные швы. Назначение роспуска – дать возможность при заварке стыка стенки полностью деформироваться, что снижает уровень остаточных напряжений. Но при этом может быть коробление полок.

Поэтому в каждом конкретном случае в зависимости от условий работы стыков балки, размеров сечений и т.д. оптимальная технология может быть различной.

Для стыков, работающих под статической нагрузкой, часто применяют соединение с накладками. Они менее прочны, но технологически проще, хотя требуют дополнительного расхода металла. Для вибрационных нагрузок такие соединения непригодны.

Технология изготовления рам.

Рамные конструкции представляют собой систему жестко соединенных балок или профильных элементов. Рамы входят в состав различных транспортных устройств (вагонов, автомобилей, мостовых кранов), приводов, металлоформ и т.д.

Сборка рамы заключается в придании её элементам проектного положения.

При этом большое значение имеет последовательность сборочно-сварочных операций. Возможны следующие варианты:

сварка после полного завершения сборки; попеременно сборка и сварка; поузловая сборка-сварка.

Для рам рекомендуется поузловая, с последующей общей сборкой и сваркой.

Например, конструкция мостового крана, состоящая из 2-х пролетных балок и 2-х концевых.

Если рама не разбивается на самостоятельные узлы, то применяют последовательную сборку-сварку. При этом в 1-ю очередь собирают и прихватывают наиболее жесткую часть рамы, а затем к ней прихватывают остальные части.

Попеременная сборка-сварка применяется, когда полная сборка конструкции затрудняет доступ к сварным швам.

Сборка рам проводится: на стеллажах по разметке; на стендах с передвижными порталами и стеллажами или плитами; в кондукторах.

Стенды с порталами применяют в серийном производстве для сборки плоских рам, детали которых прижимают к основанию или другим деталям вертикальными прижимами порталы.

Применение УСП позволяет перестраивать на другие типоразмеры рам и отказаться от передвижного портала. Кондукторы используют в серийном и массовом производстве для сборки одного или нескольких типоразмеров рам. Для сварки рам применяют полуавтоматы для сварки в защитных газах и РДС. Кантовка рам производится двухстоечными, книжными, кольцевыми и домкратными кантователями, а также кантователями с поворотной рамой.

ОБЩИЕ ПРОИЗВОДСТВЕННЫЕ

НОРМЫ РАСХОДА

МАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

СВАРОЧНЫЕ РАБОТЫ

1. Производственные нормы разработаны в соответствии со СНиП 5.01.18-86, исходя из требований правил производства работ, предусмотренных СНиПом, и рациональной организации труда. Нормы разработаны с учетом применения материалов, качество которых соответствует требованиям ГОСТов и технических условий.

2. Производственные нормы предназначены для определения нормативного количества материалов на стадии подготовки строительно-монтажного производства и при организации производственно-технологической комплектации объектов строительства, контроля за расходом материалов при их списании, анализа производственно-хозяйственной деятельности строительно-монтажных организаций.

3. Производственные нормы определены расчетно-аналитическим методом с помощью ЭВМ, с проверкой величины коэффициентов расхода сварочных материалов лабораторным методом и предусматривают применение прогрессивной технологии и современного сварочного оборудования.

4. Производственными нормами учтен чистый расход материалов и трудноустранимые отходы и потери, образующиеся в процессе производства сварочных работ - огарки электродов, остатки проволоки в бухте, потери на угар, разбрызгивание и шлакообразование.

5. Производственные нормы не учитывают потери сварочных материалов при хранении и транспортировании их от поставщиков до приобъектного склада.

6. В случаях улучшения технологии, повышения уровня организации труда, изменения свойств и видов материалов, позволяющих уменьшить их расход на единицу продукции, производственные нормы подлежат пересмотру.

7. Для удобства пользования нормами, в частности при составлении плановых заданий бригадам рабочих, в таблицах Сборника приводятся параграфы ЕНиР 1979 г.

8. Нумерация Сборника принята в соответствии с системой кодирования видов строительно-монтажных работ для последующего использования электронно-вычислительной техники при определении потребности в материалах.

9. Для кодирования норм при применении ЭВМ вводятся коды видов строительно-монтажных работ (два знака), коды таблиц (три знака) и коды строк и граф таблиц Сборника (по два знака). Структура кода производственной нормы расхода имеет вид XX+XXX+XX+XX, где первые два знака соответствуют коду вида строительно-монтажных работ; третий, четвертый и пятый знаки - номеру таблицы; шестой и седьмой знаки - коду графы таблицы, а последние два знака - коду строки таблицы.

Для кодирования вновь разработанных норм, включенных в разделы I и II, введены дополнительные два знака и коды таблиц, представляемые через точку после основных знаков. Структура дополнительных кодов производственной нормы расхода имеет вид ХХ + ХХХ. ХХ + ХХ + ХХ.

10. С введением в действие норм настоящего Сборника утрачивают силу производственные нормы расхода материалов на аналогичные строительно-монтажные процессы, приведенные в сборниках, действующих в системе министерства.

| Группа электродов | Коэффициент расхода | Марки электродов |

| I | 1,4 | ЛБ-52А «Гарант»; ВСФ-65У; ВСФ-75У; ВСФ-85; ОЗШ-1; ВСЦ-4А; ОЗЛ-25Б |

| II | 1,5 | УОНИ-13/45; АНО-11; ТМУ-21У; ОЗС-18; ОЗС-6; ОЗС-17Н; ВСЦ-4; ВСЦ-60; ТМЛ-1У; ТМЛ-3У; УТ-28; ОЗЛ-5; ОЗЛ-29; ОЗЛ-25; ОЗЛ-36; АНВ-20 |

| III | 1,6 | ОЗЛ-8; ОЗЛ-7; ОЗЛ-14А; НИИАТ-1; ОЗЛ-3; ОЗЛ-21, ОЗЛ-23; ВН-48; УОНИ-13/55К; ЦУ-5; ДСК-50; ОЗС-25; СК2-50; УОНИ-13/55У; УОНИ-13/65; АНП-2; УОНИ-13/85; НИАТ-3М; АНО-5; ОЗС-23; АНО-4; АНО-14; ОЗС-4; ОЗС-22Н; ОЗС-22Р; ТМЛ-4В; ЦЛ-39; СМВ-96; СМВ-95; СМА-96; ОЗЛ-6; КТИ-7А; ОЗЛ-2; ОЗЛ-35; АНЖР-2 |

| IV | 1,7 | ОЗЛ-37-1; СМ-11; УОНИ-13/55; ОЗС-24; АНО-6; АНО-18; ОЗС-12; МР-3; ОЗС-21; ОМА-2; ОЗЛ-9А; ГС-1; АНЖР-1; АНЖР-ЗУ; ОЗЛ-19; НИИ-48Г; УОНИ-13/НЖ; ЦЛ-11; ЦТ-15; ЦЛ-9; ОЗЛ-17У |

11.Электроды, применяемые для сварки сталей, объединены в четыре группы в зависимости от марок и коэффициентов расхода электродов на 1 кг наплавленного металла.

При применении электродов с коэффициентами расхода, отличающимися от приведенных в таблице, нормы расхода следует рассчитывать по формуле:

где Н - определяемая норма расхода электрода, кг;

HT - норма расхода в таблице сборника, кг;

K1- коэффициент расхода электрода, по которому определяется норма расхода;

К2 - коэффициент расхода электрода по таблице.

СВАРКА ЛИСТОВЫХ И РЕШЕТЧАТЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКАЯ ЧАСТЬ

1. Производственными нормами раздела предусмотрена ручная дуговая сварка, механизированная сварка порошковой проволокой, механизированная сварка в углекислом газе, автоматическая сварка под флюсом.

2. Конструктивные размеры и условные обозначения сварных соединений соответствуют ГОСТ 5264-80, ГОСТ 14771-76*, ГОСТ 8713-79*.

3. Производственные нормы расхода электродов даны для нижнего положения шва. При других положениях шва к нормам следует применять поправочные коэффициенты:

при вертикальном - 1,12;

при горизонтальном - 1,13;

при потолочном - 1,26.

4. Производственными нормами табл. 019-031 предусмотрена сварка с подачей углекислого газа с удельным расходом 6 л/мин. При увеличении удельного расхода углекислого газа к нормам расхода необходимо применять поправочные коэффициенты Kу:

Удельный расход

углекислого газа, л/мин Коэффициент Ку

6.......................................................................... 1

8.......................................................................... 1,3

10........................................................................ 1,6

12........................................................................ 2

5. Нормы расхода нахлесточных соединений H1 и Н2 гл. 1 и 2 определять по таблицам Сборника соответственно: 013, 026 и 014, 027.

6. Производственными нормами табл. 031.17, 031.18, 031.22, 031.25, 031.26 и 031.28 предусмотрено предварительное наложение подварочного шва (сварка корня шва) автоматической сваркой под флюсом.

Соединения тавровые без скоса кромок двусторонние Т3